Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технология ремонта малых холодильных машин.Содержание книги

Поиск на нашем сайте

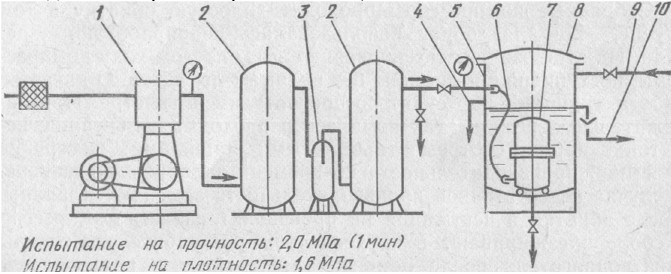

Для ремонта малых холодильных машин, входящих в состав разнообразного торгового оборудования, оборудования общественного питания и пищевой промышленности, лабораторий (сборные холодильные камеры, холодильные и провизионные шкафы, прилавки, витрины, автоматы газированной воды, охладители и пр.), характерно использование метода после- осмотровых ремонтов в сочетании с методом планово-предупредительного ремонта. Надзор за малыми холодильными машинами и их обслуживание осуществляет выездной мастер базового холодильного ремонтного предприятия — ремонтно-производственного комбината, на крупном промышленном предприятии — мастер специализированного участка цеха или производства централизованного ремонта. Техническое обслуживание малых холодильных машин проводят, главным образом, по подрядному договору с централизованной ремонтной организацией. Средние и капитальные ремонты холодильных агрегатов малых холодильных машин экономически целесообразно проводить непосредственно в цехах ремонтно- производственных комбинатов, где достигается высокая производительность труда и наименьшая себестоимость ремонтных работ. При значительных расстояниях до базы централизованного ремонта экономическая эффективность ремонта снижается в результате роста транспортных расходов. Для такого рода оборудования экономически оправданным пределом перевозок считается расстояние в 200—300 км. Если на ремонтное предприятие поступает агрегат с непросроченным гарантийным сроком, его подвергают дополнительным испытаниям с помощью омметра (определяют сопротивление обмоток статора, межфазное сопротивление, сопротивление по отношению к кожуху компрессора, обрыв внутренних соединительных проводов — пробой проходных контактов), а при необходимости проверяют и механическую часть. Если срок гарантии агрегата просрочен, то при поточном методе ремонта на предприятии происходит обезличивание как самих холодильных агрегатов, так и отдельных их узлов. Это упрощает первичную и отчетную цеховую документацию и позволяет применить единые ремонтные цены для определенного вида агрегатов. Некоторые особенности имеет организация ремонта бытовых холодильных шкафов. Отечественная промышленность выпускает напольные и настенные холодильники различной вместимости, одно- и двухкамерные, на две температуры охлаждения (более 20 моделей с эксплуатационным сроком службы в 15 лет). Практически срок службы отечественных холодильников значительно выше Компрессорные агрегаты в холодильниках унифицированы, тем не менее в системе обслуживания и ремонта мастеру приходится сталкиваться с большим сроком службы деталей и узлов, со всем многообразием марок и моделей, включая снятые с производства и зарубежные холодильники. Установлено, что если взять за критерий экономической целесообразности величину расходов на ремонт, то для отечественных холодильников целесообразным сроком эксплуатации без учета влияния фактора морального старения будет являться срок в 16—17 лет. Во всех крупных центрах районов страны заводы-изготовители имеют свои собственные мастерские гарантийного ремонта. Благодаря таким мастерским завод- изготовитель может обеспечить систему гарантийного ремонта, получать систематизированную и достоверную информацию от потребителя об эксплуатации холодильников, специализировать ремонтные операции, достигнув более высокой производительности труда, чем в мастерских с универсальным оборудованием, и, наконец, может проводить определенную техническую политику, в частности в области повышения надежности холодильников. Система гарантийного и послегарантийного ремонта в мастерских завода-изготовителя является наиболее прогрессивной, производительной и перспективной формой организации ремонтных работ, широко распространенной и за рубежом. Однако основная масса ремонтных работ проводится специализированными или универсальными мастерскими (ателье ремонта электробытовых приборов), входящими в единую систему бытового обслуживания населения и находящимися в ведении республиканских министерств местной промышленности. Мастерские или отдельные специалисты специализируются по ремонту холодильников определенного вида или модели. При поступлении заявки на ремонт проводят регистрацию как в книге учета заявок, так и в специальной карточке,' оформляемой на каждого потребителя при его первичном обращении в мастерскую. Сведения о проведенном ремонте записывают в эти учетные карточки. Карточки поступают в картотеку раздельно по маркам холодильников и алфавитному порядку фамилий владельцев. Картотека позволяет оценить качество как изготовления, так и ремонта и устранить неисправности при повторных заявках на ремонт. При гарантийном ремонте вышедшие из строя съемные узлы или детали заменяют новыми. Прогрессивной формой является также абонентное обслуживание, когда мастерская по договору с владельцем выполняет периодический надзор, обслуживание и ремонт и несет ответственность за работоспособность и экономичность холодильника. Технологический процесс ремонта агрегатов в ремонтно-производственном комбинате состоит из следующих основных этапов: 1) удаления из агрегата хладона и масла, 2) демонтажа электрооборудования и осушительного патрона, 3) разборки агрегата на сборочные единицы, 4) мойки и дефектации деталей и сборочных единиц, 5) сборки и сушки конденсаторно-ресиверной группы, 6) сборки агрегата, 7) испытания на герметичность, 8) зарядки хладоном и маслом, 9) установки электрооборудования, 10) обкатки, комплектации и сдачи на склад. На участке разборки осуществляют демонтаж комплектующих изделий, которые в контейнерах направляют на участки дефектации, ремонта и через склад — на участки комплектации отремонтированных агрегатов. Затем удаляют из агрегатов хладон и масло. Масло собирают в емкость для регенерации. Затем агрегат разбирают на основные сборочные единицы: компрессор, конденсатор, ресивер и раму и направляют на специализированные ремонтные участки поточной линии. На специальном станке фрезой разрезают кожух герметичного компрессора. Для этих же целей можно использовать токарный станок с высотой центров не менее 300 мм. С нижней части кожуха сливают масло. Мотор-компрессор вместе с нижним полукожухом направляют на разборку, где отсоединяют нагнетательный трубопровод, отпаивают выводные концы статора от проходных контактов и отсоединяют компрессор от полукожуха. Затем на стенде выпрессовывают статор, отсоединяют нагнетательный трубопровод. Полукожухи направляют на мойку, трубопровод в ремонт, а статор и компрессор на участки дефектации. Проводят визуально дефектацию компрессора: определяют видимые дефекты компрессора, убеждаются в свободном вращении ротора, устанавливают причины сгорания электродвигателя. При значительной степени нагрева, при сгорании электродвигателя происходит разложение хладона и масла с образованием твердых отложений (коксование масла), полимеризованных пленок на поверхности деталей с резким возрастанием кислотного числа в связи с образованием кислот органического происхождения. С такой степенью загрязнений приходит на ремонт до 20 % агрегатов. При меньшей степени сгорания изменяются цвет масла и его кислотное число, иногда выпадает сажа. При локальном выгорании нескольких витков обмотки масло остается чистым без помутнения. В зависимости от степени загрязнений устанавливают режим очистки и промывки деталей. В первом случае промывают моющими составами, а если детали подвергались воздействию атмосферного воздуха, размягчают специальными составами, травят в 20 %-ной соляной кислоте, промывают холодной и горячей водой, нейтрализуют в 5 %-ном растворе кальцинированной соды, вновь промывают водой и, наконец, пассивируют в 5 %-ном растворе нитрита натрия. Детали сложной конфигурации иногда очищают струями воздуха под давлением 0,4 МПа с добавлением косточковой крошки по принципу дробеструйной очистки. В других случаях ограничиваются промывкой деталей в моющих растворах. Мойка производится в моечных машинах различных конструкций. После мойки детали и узлы направляют на специализированные участки ремонтной линии. Дефектные компрессоры разбирают на детали, промывают моющими растворами или растворителями, определяют степень износа, используя специальные приспособления, и разбраковывают на группы селекции. Собранные компрессоры проходят холостую обкатку в том случае, если для сборки использовались неприработанные детали. На этом же участке проверяют на холостом ходу компрессоры, поступившие на ремонт без видимых дефектов. О качестве работы трущихся пар судят по показателям ваттметра. При положительных результатах компрессор проходит дальнейшие испытания наряду с отремонтированными машинами: измерение объемной производительности по времени заполнения ресивера. В случае недостаточной производительности заменяют клапаны. После обкатки и испытания на производительность компрессор в сборе обезжиривают в органическом растворителе. Статоры электродвигателя после ремонта также моют в растворителе (трихлорэтилен). Осушка системы холодильного агрегата — ответственный этап работы. Узлы агрегата и сам агрегат осушают сухим воздухом с точкой росы — 55 °С. Агрегат осушается также хладоном уже в собранном виде (без предварительной сушки узлов). Процесс сушки при этом совмещают с обкаткой, а влагу из цикла удаляют вымораживанием или адсорбцией на натрийкатионитовых цеолитах. При вымораживании влаги сжиженный хладон из ресивера поступает в теплообменник- вымораживатель, где выкипает при -25…-35 °С. Выпадающие гидраты фильтруют на механическом фильтре. В сборе со статором компрессор устанавливают в полукожух. Проходные контакты полукожухов проверяют на герметичность, и к ним припаивают электропроводку. Омметром проверяют сопротивление обмоток статора и правильность выполнения электросоединений. После присоединения трубопровода к нагнетательному штуцеру компрессора проводят его пуск на 3— 5 с. При номинальном напряжении с целью выявления неисправностей в механизме движения и электрической части. После высоковольтных испытаний электроизоляции кожух заваривают. Для испытаний изоляции используют стенды, позволяющие одновременно обкатывать компрессор и фиксировать обнаруженный пробой на табло. Прочность кожуха компрессора проверяют в броневанне на давление 2 МПа и плотность соединений на 1,6 МПа (рис. 12.1). Ремонт и сборка конденсатора и ресивера не отличаются от описанного выше процесса ремонта и сборки холодильного агрегата открытого исполнения. Конденсаторно-ресиверную группу собирают и испытывают в ванне с водой на плотность соединений. После вакуумирования до остаточного абсолютного давления не более 13 Па (0,1 мм рт. ст.) агрегат заряжают маслом и хладоном и вновь испытывают на плотность в ванне с водой при 40—45 °С. На агрегат устанавливают электродвигатель с вентилятором, клеммную колодку, пускозащитное реле и другое электрооборудование, после чего проверяют правильность электросоединений. После обкатки и осушки агрегата устанавливают фильтр-осушитель с адсорбентом, обеспечивающим надежную и безопасную работу машины на длительный срок эксплуатации: 10—12 лет. Затем места соединений проверяют галоидным течеискателем на герметичность, агрегат в отделении окраски окрашивают и сушат.

Рис. 12.1. Испытание герметичного компрессора в броневанне после сварки кожуха:

|

||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 268; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.177.204 (0.011 с.) |