Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Основы автоматизации производстваСодержание книги

Поиск на нашем сайте

КОНСПЕКТ по ПМ 02 «УЧАСТИЕ В РАБОТАХ ПО РЕМОНТУ И ИСПЫТАНИЮ ХОЛОДИЛЬНОГО ОБОРУДОВАНИЯ (ПО ОТРАСЛЯМ)» для специальностей: 15.02.06 Монтаж и техническая эксплуатация холодильно-компрессорных машин и установок (по отраслям)

Составил: Преподаватель кафедры пб и топ к.т.н. Гунько, Рассмотрено и утверждено На заседании кафедры ТХО Протокол № ______ от «_____» ___________ 20__г. зав. кафедрой ТХО ______________к.т.н. Д.Л. Львов

Кемерово 2020 г. СОДЕРЖАНИЕ ОСНОВЫ АВТОМАТИЗАЦИИ ПРОИЗВОДСТВА 1.1 Общие сведения…..………………….. …………………………………4 1.2 Уровни автоматизации…………………………………………………..5 1.3 Классификация автоматических систем………………………………..6 1.4 Объект автоматизации…………………………………..……………….7 1.5 Принципы автоматического управления……………………………….9 1.6 Автоматические регуляторы…………………………………………….10 1.7. Одноконтурные системы автоматического регулирования…………..11 1.8 Стадии проектирования систем автоматического управления……….13 МЕТРОЛОГИЯНИЯ 2.1 Способы измерений……………………………………………………...14 2.2 Единицы измерения……………………………………………………...14 2.3 Система единиц…………………………………………………………..14 2.4 Методы измерений……………………………………………………….15 2.5 Точность и погрешность измерений……………………………………16 2.6 Основные сведения о средствах измерения……………………………18 2.7 Вспомогательные средства измерения…………………………………20 2.8 Основные типы первичных преобразователей………………………...20 ИЗМЕРЕНИЕ ТЕМПЕРАТУРЫ 3.1 Общие сведения. температурные шкалы……………………………….22 3.2 Методы измерения температуры………………………………………..23 3.3 Термометры расширения………………………………………………...24 3.4 Электрические преобразователи температуры. Термоэлектрический преобразователь температуры………………………………………………26 3.5 Термометры сопротивления……………………………………………..33 ИЗМЕРЕНИЕ ДАВЛЕНИЯ 4.1 Основные методы и классификация средств измерения давления…...38 4.2 Манометры и дифманометры жидкостные…………………………….39 4.3 Деформационные манометры и дифманометры упругие чувствительные элементы…………………………………………………………………40 4.4 Манометры и преобразователи давления мембранные………………..42 4.5 Сильфоны…………………………………………………………………44 4.6 Тензометрические измерительные преобразователи давления……….44 ИЗМЕРЕНИЕ РАСХОДА И КОЛИЧЕСТВА 5.1. Измерение расхода методом переменного перепада давления в сужающем устройстве………………………………………………………….46 5.2 Типы стандартных сужающих устройств………………………………47 5.3 Метод постоянного перепада давления………………………………...48 5.4 Электромагнитный расходомер…………………………………………48 ИЗМЕРЕНИЕ УРОВНЯ 6.1 Указательные стекла……………………………………………………..50 6.2 Поплавковые уровнемеры……………………………………………….50 6.3 Буйковый уровнемер………………………………………………….....50 6.4 Пьезоэлектрический уровнемер…………………………………...……51 6.5 Гидростатический уровнемер…………………………………………...51 6.6 Ультразвуковой уровнемер……………………………………………...52 ИЗМЕРЕНИЕ ПАРАМЕТРОВ ХАРАКТЕРИЗУЮЩИХ СОСТАВ И СВОЙСТВА ВЕЩЕСТВА 7.1 Газоанализаторы………………………………………………………....53 7.2 Анализаторы жидкостей…………………………………………………54 7.3 Хромотография…………………………………………………………...55 7.4 Автоматические рефрактометрические преобразователи ГСП……….56 8. ИЗМЕРЕНИЕ ВЛАЖНОСТИ ………………………………………….57 9. ИЗМЕРЕНИЕ ВЯЗКОСТИ ……………………………………………..57 10. ИЗМЕРЕНИЕ ПЛОТНОСТИ …………………………………………57 ФУНКЦИОНАЛЬНЫЕ СХЕМЫ АВТОМАТИЗАЦИИ 11.1 Условные цифровые обозначения, трубопроводов жидкостей и газов согласно гост 2 784-70……………………………………………………….59 11.2 Условные буквенные обозначения технологических параметров и функций систем автоматизации по гост 21.404-35…………………...……60 11.3 Примеры построения условных обозначений элементов и средств автоматизации по гост 21.404-85……………………………………………...60 12. ПОРЯДОК ВЫБОРА СРЕДСТВ ИЗМЕРЕНИЯ И АВТОМАТИЗАЦИИ ………………….…………………………………………………...62 13. ЭРГОНОМИКА ЩИТОВ, ПУЛЬТОВ И ПУНКТОВ УПРАВЛЕНИЯ ОБЩИЕ ПОЛОЖЕНИЯ ……………………………..……………..63 СПИСОК ИСПОЛЬЗОВАНОЙ ЛИТЕРАТУРЫ …………………….....67 Содержание: Основные пути и средства повышения долговечности холодильного оборудования. Материально-технические средства для ремонта оборудования Ремонтные предприятия (мастерские) Планирование и организация ремонтной службы на предприятии Износ деталей оборудования Пути и средства повышения долговечности холодильного оборудования Восстановление деталей и повышение их износостойкости Технологические процессы ремонта деталей и узлов холодильной установки Подготовленные операции ремонта оборудования Общие ремонтные работы Технологический процесс ремонта оборудования Ремонт компрессоров Ремонт теплообменных аппаратов, вспомогательного оборудования, арматуры, трубопроводов Технология ремонта малых холодильных машин Основные методы диагностирования и контроля технического состояния холодильного оборудования Методы диагностирования технологического состояния оборудования Балансировка вращающихся деталей при ремонте Надежность оборудования. Основные понятия теории надежности Список использованной литературы Сборочные приспособления

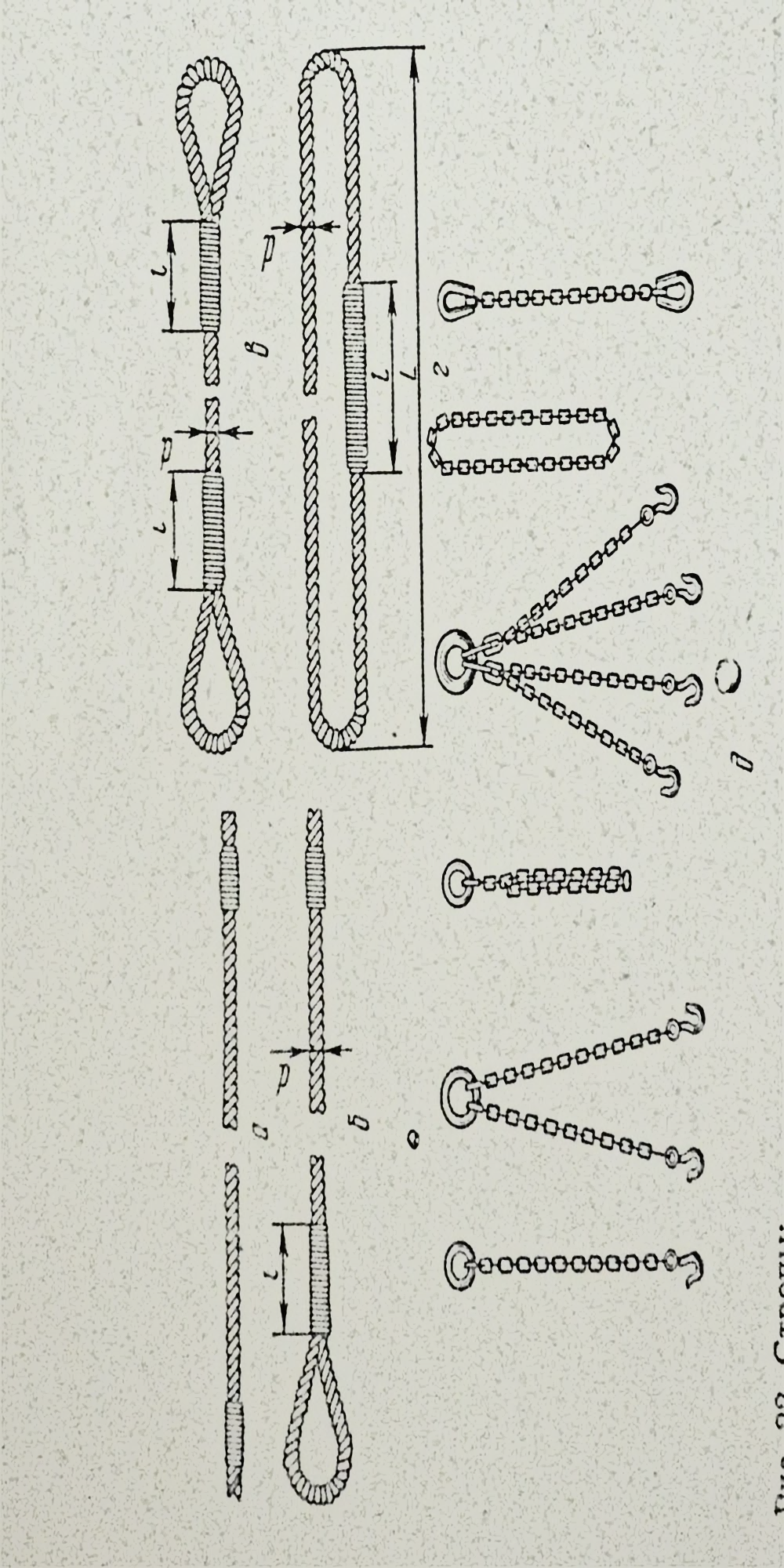

Стропы: а – простой; б – с одной петлей; в – с двумя петлями;

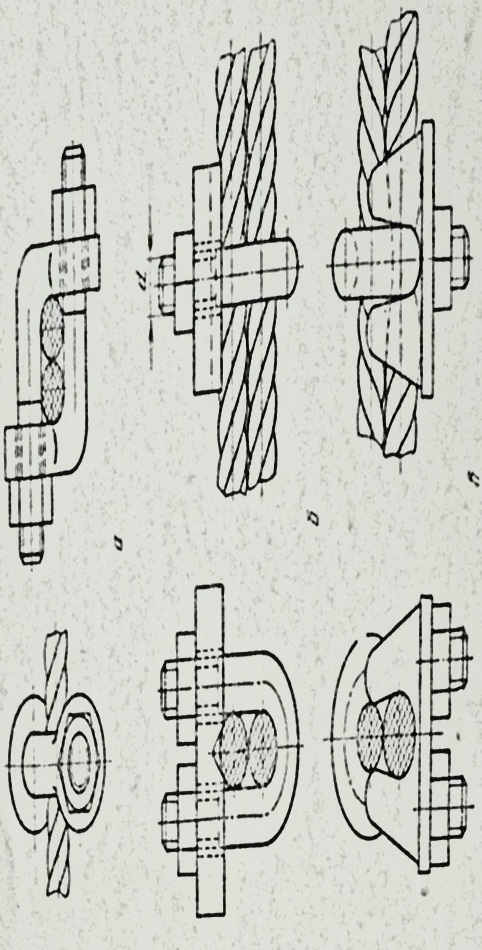

Сжимы: а – кованный; б – дуговой с планкой; в – литой.

Ремонтные мастерские. Базой для осуществления ремонта оборудования пищевых предприятий являются: 1) центральные ремонтные мастерские (РМЗ), имеющиеся на предприятиях большой мощности. В которых сосредотачиваются все цехи и отделения, мастерские располагаются в отдельных зданиях. 2) ремонтные мастерские пищевых предприятий малой и средней мощности. Эти мастерские встраиваются в производственные здания. В задачу ремонтных мастерских пищевых предприятий входят проведение ремонта оборудования, его модернизация, монтаж, изготовление новых и восстановление изношенных и поломанных деталей, выполнение заказов службы эксплуатации по поддержанию оборудования в хорошем техническом состоянии. В основу планирования работы мастерской должен быть положен план ППР оборудования и план изготовления запасных деталей, который составляют на год. План изготовления запасных деталей в ремонтно-механический мастерских предприятий формируется на основе заявок механиков.

Планирование и организация ремонтной службы на предприятии Восстановление эксплуатационных показателей оборудования возможно при тщательном уходе за ним, систематическом осмотре, проведении всех видов ремонта с заменой изношенных деталей и соответствующей наладкой оборудования. Системой планово-предупредительного ремонта технологического оборудования называется совокупность организационных и технических мероприятий по надзору, уходу и всем видам ремонта, производимых в порядке профилактики оборудования по заранее разработанному плану в целях обеспечения бесперебойной работы оборудования, обслуживающих его транспортных устройств и средств механизации и автоматизации. В систему ППР технологического оборудования входят следующие виды работ и ремонта: текущий ремонт, средний ремонт, капитальный ремонт. Текущий ремонт оборудования проводится по графику, составленному заранее для каждой машины. Выявленные при текущем ремонте дефекты учитывают при подготовке ее к среднему и капитальному ремонту. Основные работы по текущему ремонту: - устранение мелких дефектов; - замена быстроизнашивающихся деталей; - зачистка поверхностей трущихся деталей с целью устранения забоин и задиров; - подтяжка крепежных деталей и пружин, регулирование зазоров, проверка и чистка подшипников, чистка смазочных устройств; - контроли и исправление предохранительных и блокирующих устройств контрольно-измерительных приборов; - проверка и замена изношенных цепей, ремней и лент; - замена набивок, сальников и прокладок в трубопроводах, промывка редукторов. Цель среднего ремонта – восстановление основных параметров оборудования до очередного вида ремонта. Его осуществляют на месте установки оборудования силами ремонтного и дежурного персонала цеха. Оборудование частично или полностью разбирается. Некоторые узлы могут быть заменены на новые. Капитальный ремонт оборудования проводится в ремонтно- механических мастерских заводов или непосредственно в цехе. При капитальном ремонте заменяются все изношенные узлы и детали, реставрируют базовые детали, восстанавливают первоначальные параметры. Основные работы при капитальном ремонте: - полная разборка всех узлов и механизмов; - тщательная проверка узлов и деталей - дефектация; - замена износившихся узлов и деталей или их реставрация; - выверка станины машины; - отладка и регулирование всех приборов автоматики и управления; - ремонт привода и окраска оборудования; - испытание и приемка по техническим условиям с составлением документа. В зависимости от размеров предприятия и его ремонтной базы ремонт основного и вспомогательного оборудования может быть организован централизованным, децентрализованным и смешанными методами. Смешанный метод ремонта позволяет внедрить прогрессивные способы организации ремонт: агрегатно-узловой, скоростной и серийный ремонт.

Износ деталей оборудования. Виды износа:

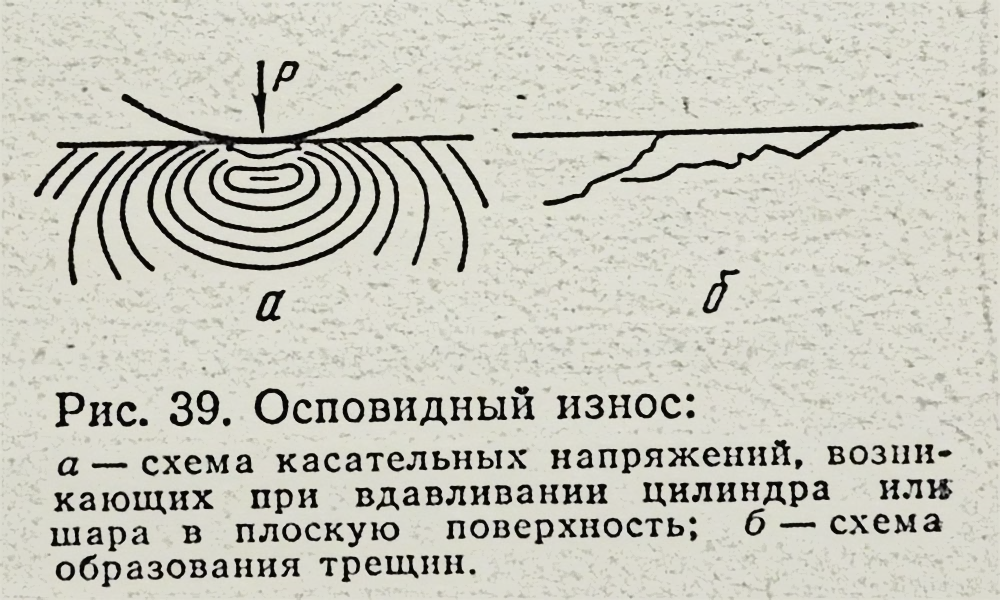

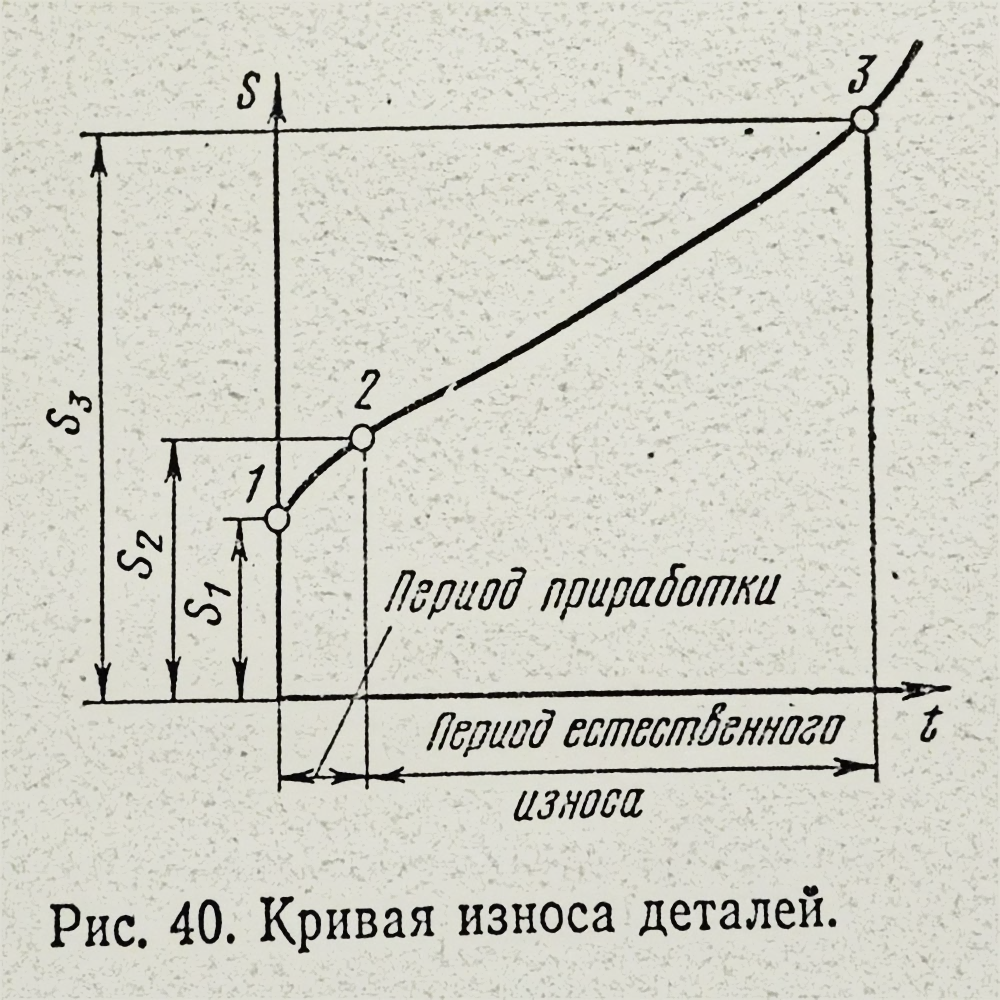

Износ может быть нормальным и аварийным. В зависимости от вызывающих причин износ деталей подразделяется на химический и физический, и износ схватыванием металла (тепловой износ). Нормальным износом называют изменения размеров и свойств материалов деталей. Интенсивность изнашивания определяется особенностями конструкции узлов, износостойкостью использованных материалов, а также правильностью эксплуатации и ремонта оборудования. Аварийным износом называют изменения размеров и свойств материалов и деталей, произошедшие в относительно короткий срок из-за неправильного монтажа, эксплуатации, неудовлетворительного технического обслуживания или некачественного ремонта. Химический износ поверхности трения заключается в образовании и последующем отслоении тончайших слоев оксидов, которые образуются в результате химического поглощения поверхностными слоями металла кислорода, поступающими из воздуха или образующегося в результате распада компонентов смазок. Этот износ сопровождается появлением осповидных язвин, разъеданием металла и ли появлением ржавчины. Причиной физического износа могут быть знакопеременные нагрузки, поверхностное трение, образ виная и механическое воздействие, на деталях появляются микротрещины, трещины, поверхность деталей становится шероховатой. Основными видами физического износа являются усталостный, осповидный, абразивный и эрозия. Осповидный износ возникает при сухом и особенно жидкостном трении качения и характеризуется образованием на периодически нагружаемых поверхностях трещин с последующим отслаиванием пленок. Этому износу подвержены детали подшипников качения, рабочей поверхности зубьев шестерен. Абразивный износ – это разрушение поверхности деталей мельчайшими частицами более твердых металлов. Этому износу подвержены поверхности всех узлов трения. Эрозия – это механическое разрушение (размывание, разъедание) поверхностных слоев материалов деталей, перемещающихся с большой скоростью, частицами газообразной, жидкой или твёрдой среды - протекает совместно с интенсивными окислительными процессами. Износ схватыванием металла характеризуется возникновением и последующем разрушением молекулярных связей на поверхности трения. Этот вид износа наблюдается я у различных деталей, поровых котлов, двигателей, компрессоров и холодильных машин. На характер и величину износа оказывают влияние многие факторы конструктивного производственного и эксплуатационного порядка. Установлено 3 периода износа: Слой смазки вводимый между трущимися поверхностями повышает износостойкость соприкасающихся деталей, уменьшает трение, износ, опасность заедания, нагрев и коррозию. Износ детали увеличивается также, если повышать удельное давление на трущиеся детали.

Нарушение взаимоположения деталей сопряжения приводит к отклонению соосности, изменению расстояния между деталями, нарушению перпендикулярности осей узлов и деталей. Дефектация деталей. Цель дефектации – выявить дефекты и установить возможность ремонта детали или необходимость ее замены. Детали рассортировываются на 3 группы: 1) годные в пределах допуск; 2) требующие ремонта; 3) негодные, подлежащие замени. Существуют следующие способы дефектации деталей: Во время дефектации составляется дефектная ведомость. Дефектная ведомость – основной документ, определяющий объем ремонтных работ. Анализ этих ведомостей дает возможность определять срок службы деталей. Общие ремонтные работы. Ремонт деталей резьбовых соединений. Для нормальной эксплуатации машин детали резьбовых соединений(болтов, шпилек и гаек) должны соответствовать следующим требованиям: 2)Иметь на концах фаски. 3)Стержни болтов, винтов, шпилек должны быть прямолинейными. 5)Шайбы, шплинты, болты и гайки не должны иметь трещин. 7) При креплении деталей несколькими болтами, гайками, винтами с одним размером резьбы они должны иметь одинаковую высоту и размер головок. Ремонт деталей резьбовых соединений можно осуществлять следующими способами:

Ремонту подвергаются резьбы, нарезанные в корпусах, на валах, а также резьбовые детали больших размеров. Крепежные детали небольших размеров обычно заменяют. Ремонт деталей шлицевых и шпоночных соединений. Износ шлицев на валах и пазов в ступицах бывают обычно неравномерно по длине и ширине, что может вызывать выкашивание и поломку зубьев. При стирании, смятии шлицев их можно наплавить с последующем отжигом, химической и термической обработкой. При небольших износах осуществляют ремонт раздачей шлицев отожженного вала: чеканкой выбивают канавку вдоль шлица, при этом он раздается по ширине. Полученную канавку заделывают наплавкой и обрабатывают. Забоины, заусенцы, острые края запиливают, на торцах вала и втулки снимают фаски.

Дефекты шпоночных соединений устраняют одним из следующих способов

Ремонт деталей с заклепочными, сварными и паянными соединениями. К дефектам заклепочных соединений относятся их ослабления, погнутость стержней, срез головок, повреждения заклепочных отверстий. При ослаблении заклепок их подтягивают с последующей зажимкой. Неисправные заклепки удаляют. Плотность прилегания соединяемых заклёпками деталей достигается последующей стяжкой, а в отдельных случаях после склепывания детали уплотнением чеканкой. Поврежденные сварные и паяные соединения исправляют путем сварки и пайки. Зону швов тщательно защищают от коррозии и других загрязнений, на кромках снимают фаски под намеченный вид шва. Угол откоса кромок и величины сварочных зазоров между деталями выполняют в соответствии с ГОСТ 5264-69. В зависимости от технических требований и прочности паяных соединений применяют пайку легкоплавкими или тугоплавкими припоями. Ремонт подшипников качения и скольжения. Смазка вращающихся деталей. Дефекты подшипников скольжения, следующие: износ внутренней поверхности и втулок и вкладышей, риски и задиры на поверхности скольжения, нарушение крепления втулок и вкладышей в корпусах, искажение профиля смазочных канавок, выработка торцов вкладышей, расплавление или отслаивание баббита, полный износ – отсутствие запаса для регулировки, поломка детали корпуса и крышки, скрыв резьбы, засорение маслопроводящих трубок и отверстий. Ремонт подшипников скольжения начинается с разборки подшипниковых узлов. Разборку производят вручную или при помощи талей и кранов. Износ втулок и вкладышей протекает неравномерно. В результате увеличиваются зазоры, появляется овальность, конусообразность, бочкообразность. Величину зазора определяют щупом. При увеличении зазоров в регулируемых подшипниках его уменьшают, а для восстановления правильной формы – шабрят.

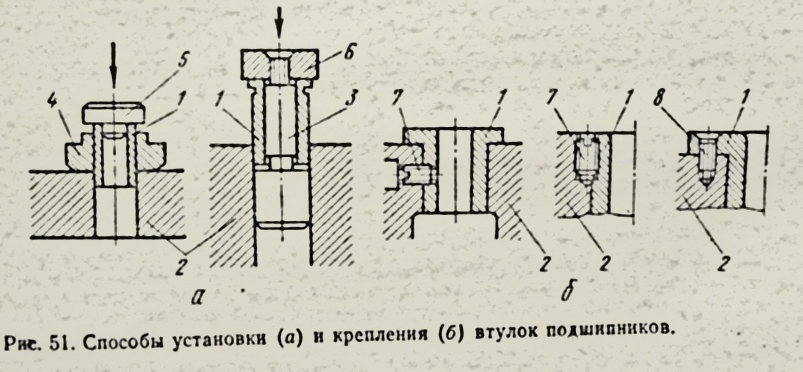

Точность шабрения подшипников скольжения должна находиться в следующих пределах. Когда толщина оставшейся регулировочной прокладки меньше 0.5 мм вкладыши выбраковывают или перезаливают. Вкладыши и втулки с баббитовой заливкой при износе баббита наполовину его толщины также перезаливают. Изношенное отверстие корпус растачивают в него запрессовывают ремонтную втулку, которая стопориться винтом и после запрессовки развертывается. Изношенные втулки ремонтируются следующими способами: 2)Внутренний размер втулки уменьшается усадкой с последующей разверткой втулки. Ремонт толстостенных вкладышей при небольших износах производятся шабрением. Рекомендуется одновременно шабрить нижние вкладыши переднего и заднего подшипника. Деформированные тонкостенные вкладыши или заменяют, или восстанавливают заливкой. Способы установки ремонтных и новых втулок показаны на рисунке 51. Втулка 1 запрессовывается в корпусе 2 прессом (рис. 51, а). Во избежание перекоса втулки рекомендуется применять оправку 3 или направляющее кольцо 4. Для обеспечения давления по центру сверху во втулку вставляют пробку 5 на конец оправки (кольцо 6). После запрессовки втулка 1 крепится (рис 51 б) от поворачивания винтами 7 или штифтами 8. Подшипники качения после снятия тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации. Подшипники, имеющие дефекты заменяют. В зависимости от дефекта подшипники качения признаются пригодными или выбраковываются: Для смазки подшипников скольжения применяют минеральные масла. Неметаллические подшипники смазываются машинными маслом, густой смазкой или водой; подшипники, работающие при высоких температурах – графитовой смазкой.

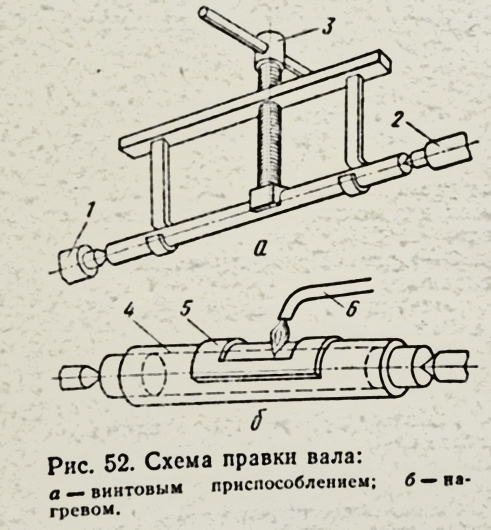

Наиболее часто наблюдаемые дефекты валов - это прогиб, износ шеек, трещины, износ шлицев и шпоночных канавок, износ резьбы, поломка. Правку валов производят в центрах 1 и 2 токарного станка (рис.52, а) винтовым приспособлением 3, прессами в холодном состоянии. Валы больших размеров, а также с резким перегибом правят с нагревом. Если валы имеют шпоночные пазы, шлицы, их правят наклепом: вал устанавливают вогнутостью кверху на опору или легкими ударами молотка по стальной закаленной пластине, помещаемой в паз, выпрямляют его. Пустотелые валы (рис 52 б) правят нагревом: вал 4 располагают выпуклостью кверху, обкладывают мокрым асбестом 5, оставляя открытый участок 40 – 70 мм, нагревают его горелкой 6 до температуры 550

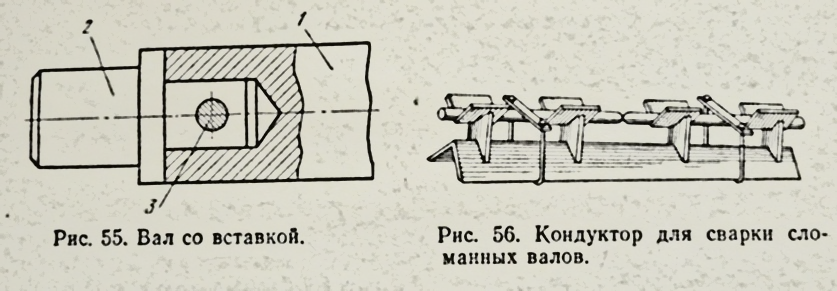

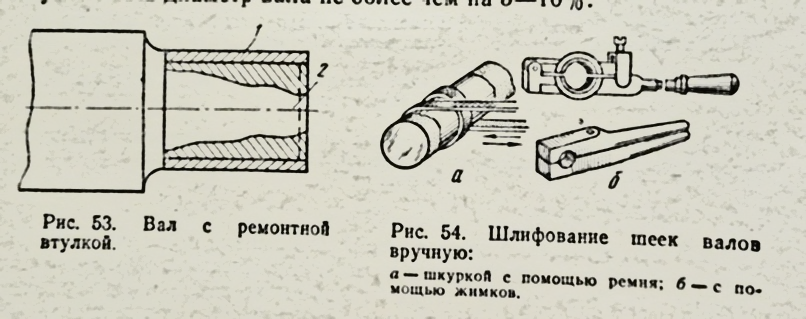

При износах шеек до 0.2 – 0.3мм рекомендуют шлифование. При большем износе сначала обточку, затем шлифование. Допускается уменьшать диаметр вала не более чем на 5-10%. Если износ шеек значителен, устанавливают ремонтную втулку из того же материала, что и шейки (рис 53). Вал 2 отжигают и обтачивают, затем на него напрессовывают втулку 1. Втулку по торцу раскренивают или приваривают точечной сваркой. Затем шейку обрабатывают до заданного размера. В ряде случаев изношенные шейки и цапфы наращивают металлом путем наплавки, металлизации, хромированием. Ручное шлифование шеек и валов цапф осуществляют с помощью приспособления, показанных на рис.54. Трещины устраняют сваркой. После сварки вал правят, обтачивают и шлифуют. В отдельных случаях делают вал со вставкой (рис 55). На токарном станке отрезается участок с трещиной, в оставшейся части вала 1 сверлится и растачивается отверстие, за тем изготовляется вставка 2 по форме отрезанного участка с цапфой. Она запрессовывается в отверстие и фиксируется шплинтом 3 или приваривается.

Поломанные валы ремонтируют в исключительны случаях при помощи газовой, электричкой или кузнечной сварки. Предварительно на сломанных конах вала протачивают фаски, просверливают по центрам отверстия и вставляют в них общий стержень. Подготовленные части вала кладут в чугунные призмы или специальный кондуктор (рис 56), тщательно проверяют и сваривают.

2.3 _top Ремонт компрессоров Остановка компрессора на ремонт. Перед остановкой компрессора проверяют его фактическое состояние. По сменному журналу просматривают запись всех отказов, имевших место в межремонтный период. После остановки компрессора его освобождают от хладагента, масла и воды. Во избежание аварийных ситуаций необходимо исключить возможность случайного пуска компрессора, находящегося в ремонте. Для этого удаляют плавкие вставки из щита компрессора, отключают провода от электродвигателя, соединяют их вместе и заземляют. На щите вывешивается табличка «Не включать». От всасывающего и нагнетательного трубопроводов компрессор отсоединяется постановкой плоских стальных заглушек с хвостовиками, выступающими за пределы фланцев не менее, чем на 20 мм. Вскрывать компрессор можно только через 20 мин после того, как давление в нем будет понижено до атмосферного и останется неизменным в течение этого времени. Разборка компрессора, промывка и дефектация деталей. Перед разборкой компрессора следует подготовить стол для укладки деталей, инструмент, приспособления, выколотки из мягкого материала, ванну с керосином и щетку для мойки деталей. Разборку компрессора производят с применением съемников, пользуясь выколотками из мягкого материала. Детали с различным коэффициентом объемного расширения нагревают в масле (например, разбирая шатунно-поршневую группу с поршнем из алюминиевого сплава). При разборке детали с индивидуальной сборочной подгонкой клеймят для установки при сборке на прежнее место. Промывают узлы и детали аммиачных компрессоров керосином, хладоновых — уайт-спиритом. Дефектация деталей производится всеми доступными методами определения износов. Детали разделяются на годные, требующие ремонта, и негодные. На узлы и детали оборудования, подлежащие ремонту или замене новыми, составляется дефектная ведомость с кратким описанием неполадок и причин, которые их вызвали. Сборка компрессора. Сборку компрессора ведут в соответствии с инструкцией завода-изготовителя. Применяется узловой метод сборки, комплектование узлов производится с учетом клеймения деталей. Детали, не подлежащие замене, устанавливаются на место, занимаемое до разборки. Соединение деталей с натягом осуществляется с использованием разности температур: охлаждения охватываемой детали или нагрева охватывающей. Для обеспечения герметичности и лучшего отсоединения от металлических деталей паронит пропитывают маслом в течение часа для аммиачных компрессоров, а для хладоновых — в глицерине в течение 4—5 ч при температуре 60…70°С. После установки гильз в блок цилиндров проверяют герметичность их уплотнения давлением воздуха 0,5 МПа. При установке коленчатого вала в сборе с подшипниками в картер особое внимание нужно обратить на ориентацию шатунных шеек относительно оси цилиндра. Положение вала в картере регулируют, изменяя толщину прокладок между фланцем корпуса подшипника и передней стенкой картера. Окончательная проверка узла производится замером зазоров между поршнем и гильзой в плоскости вала, в верхней и нижней мертвых точках поршня. В сальнике проверяют качество его сборки, нажимая рукой на подвижное кольцо до соприкосновения витков пружин. Освобожденное от усилия подвижное кольцо должно переместиться по валу на 8—12 мм. В процессе установки клапанов проверяют величину линейного мертвого пространства, а в компрессорах серии П и высоту подъема пластин всасывающих клапанов. Величина мертвого пространства прямоточных компрессоров измеряется свинцовыми выжимками из пластин толщиной 1—2 мм между всасывающим и нагнетательным клапанами и регулируется изменением толщины паро-нитовой прокладки между поршнем и всасывающим клапаном. Установка прокладок между нагнетательным клапаном и гильзой запрещается из любого материала. Герметичность достигается притиркой клапана. Величину линейного мертвого пространства компрессоров серии П устанавливают одновременно с регулированием высоты подъема пластин всасывающих клапанов. Высота подъема пластины всасывающего клапана замеряется выжимками из пластилиновых шариков диаметром 5—6 мм, которые помещают между розеткой клапана и пластиной. Регулирование высоты подъема пластин производится изменением толщины паронитовой прокладки между розеткой всасывающего клапана и гильзой для аммиачных компрессоров типа П110 в пределах 0,9—1,5 мм, а для хладоновых — 2,0—2,4 мм. Одновременно происходит изменение величины линейного мертвого пространства. Для установления его оптимальной величины пластилиновыми или свинцовыми выжимками определяют действительное значение линейного мертвого зазора. Изменяя толщину паронитовой прокладки между гильзой и блоком цилиндра, устанавливают зазор, рекомендуемый заводом. Оптимальная величина линейного мертвого пространства для различных компрессоров следующая: Оптимальная величина линейного мертвого пространства для различных компрессоров В пределах рекомендуемых величин целесообразно устанавливать меньшие значения высоты подъема пластин клапанов и величины линейного мертвого пространства. Упругость буферных пружин компрессоров типа П110 контролируют по величине щели между крышкой цилиндров и блоком при отпущенных гайках. Она должна составлять 9–12 мм для аммиачных компрессоров и (4 ± 1) мм — для хладоновых. При потере упругости буферные пружины аммиачных компрессоров заменяют, а в хладоновых увеличивают высоту распорной втулки. Ремонт блок-картера. Основные дефекты блок-картера: возникновение трещин, поломка лап, выдавливание заглушек водяной рубашки и ее засорение. Трещины в блок-картере образуются вследствие нарушения технологии его изготовления либо в результате теплового износа. Заделка трещин в полости хладагента производится горячей или холодной сваркой. Возможна постановка заплат. Трещины водяной рубашки могут образоваться вследствие замерзания в ней воды в зимнее время или при «влажном ходе» компрессора. Их. заделывают штифтова-нием. Для этого по всей длине трещины засверливают отверстия и нарезают в них резьбу Мб или М8. В отверстия вворачивают винты из меди или алюминия, смазанные герметизирующей смазкой. Между штифтами, с нахлестом на соседние, устанавливается еще один ряд штифтов, обмазанных герметикой. Поломка лап компрессора происходит при неправильном монтаже, когда он неравномерно опирается на пакеты подкладок и клиньев. Ремонт производят методом горячей сварки, что не всегда дает хорошие результаты. Чаще блок-картер приходится заменять. Выдавливание заглушек водяной рубашки происходит при замерзании в ней воды. Из листовой стали СТ 3 толщиной 1,0 мм с помощью пуансона и матрицы делают новые заглушки сферической формы. Посадочные отверстия блока смазывают герметиком и, выпрямляя заглушку ударами молотка, устанавливают ее на место. В некоторых компрессорах в водяной рубашке устанавливаются резьбовые пластмассовые заглушки. При выдавливании они заменяются новыми. Очистка водяной рубашки от загрязнений производится химическим способом. Полость отделяется от системы постановкой заглушек и заполняется 10%-м раствором соляной кислоты с добавлением 0,5 % ингибитора ПБ-5 или уротропина. Очистка продолжается до прекращения реакции. Об этом судят по прекращению выхода из полости пузырьков углекислого газа. После удаления раствора рубашку нейтрализуют 1 %-м раствором каустической соды. Запрещается применение серной и неингибированной соляной кислот! Очистка водяной рубашки может быть произведена также 10—12%-м раствором каустической соды или 3—5 %-м раств

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 193; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.216.57.57 (0.032 с.) |

Под износом понимают постепенное поверхностное разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей.

Под износом понимают постепенное поверхностное разрушение материала с изменением геометрических форм и свойств поверхностных слоев деталей. после приработки рабочих поверхностей. В этот период наблюдается постепенное и медленное изнашивание; 3) Период быстрого нарастания износа, вызываемый значительным изменением зазоров между трущимися поверхностями и изменением геометрической формы деталей. С этого момента начинается усиленный износ, который может привести к аварии.

после приработки рабочих поверхностей. В этот период наблюдается постепенное и медленное изнашивание; 3) Период быстрого нарастания износа, вызываемый значительным изменением зазоров между трущимися поверхностями и изменением геометрической формы деталей. С этого момента начинается усиленный износ, который может привести к аварии. К износу деталей также относится нарушением жесткости в неподвижных соединениях в этом случае нарушается герметичность в сопряжениях (течи), возникают динамические нагрузки в соединениях, а также нарушение посадок. Эта группа неисправностей характеризуется увеличением зазора в подвижных соединениях и уменьшением натяжения у неподвижных соединений.

К износу деталей также относится нарушением жесткости в неподвижных соединениях в этом случае нарушается герметичность в сопряжениях (течи), возникают динамические нагрузки в соединениях, а также нарушение посадок. Эта группа неисправностей характеризуется увеличением зазора в подвижных соединениях и уменьшением натяжения у неподвижных соединений. к старому, который заваривают

3. Наплавка изношенного паза с последующей обработкой

к старому, который заваривают

3. Наплавка изношенного паза с последующей обработкой

Ремонт валов.

Ремонт валов. и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз.

и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз. .

.