Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Разборка оборудования и его деталей.

Основные правила разборки оборудования: 1) разбираться должен только тот узел машины или тот механизм, который подлежит ремонту (полная разборка при капитальном ремонте); Перед разборкой машины следует ознакомиться с техническим паспортом, кинематической схемой, чертежами основных частей и наметить план; в процессе разборки проводится дефектация деталей и составляется я дефектная ведомость на ремонт; начинать разборку следует со снятия кожухов, крышек, предохранительных щитков, чтобы открыть доступ к разбираемым узлам; в случае разборки ряда узлов детали каждого из них должны помечаться и складываться в отдельные ящики; при снятии тяжелых деталей необходимо применять грузоподъемные приспособления. Рассмотрим способы разборки основных видов соединения и узлов, встречаемых в различных частях и механизмах оборудования: при разборке винтовых соединений, удаляют сломанные шпильки, болты и винты гайкой или контргайкой, стержнем или гайкой приваренными к сломанному концу детали, прорезанием шлица под отвертку; с помощью бора или экстрактора, высверливанием или электроискровым способом.

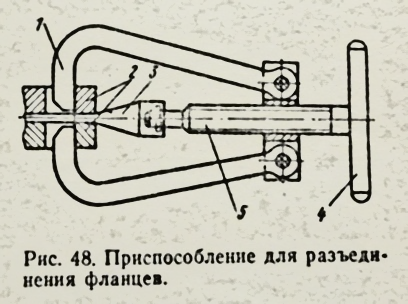

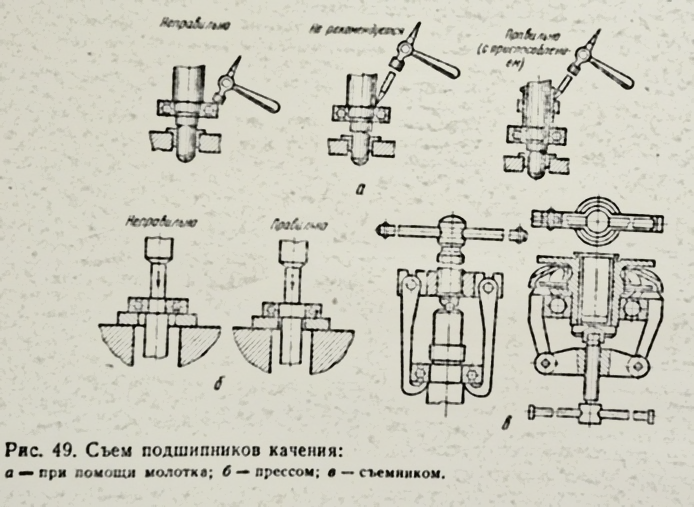

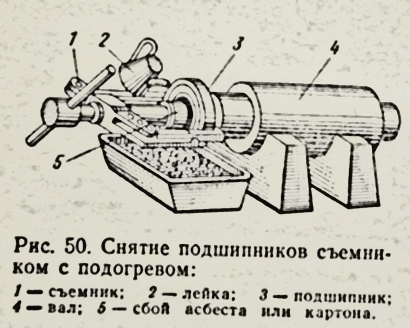

Разъединение фланцевых трубопроводов осуществляют с помощью приспособления, показанного на рисунке 48. Лапы 1 заводятся в болтовые отверстия фланцев 2, между которыми устанавливают клин 3. При вращении воротком 4 винта 5 клин распирает фланцы трубопровода. Для разъединения деталей, имеющих прессовые посадки, используют винтовые и гидравлические съемники. Чтобы предохранить деталь от повреждения, вставляют подкладки, оправки, выколотки из мягких материалов (из латуни, меди, алюминия). Молотки используют также с наконечниками из мягких материалов. При снятии тугонасаженных деталей прибегают к нагреванию, охватывающих деталей и охлаждению охватываемых, что позволяет изменить сопрягаемые размеры деталей. Нагрев обычно осуществляют в машинном масле, цилиндровом масле или в глицерине, а также в печи. Для охлаждения деталей применяют сухой лед или жидкий азот.

При разборке заклепочных соединений срубают головки или высверливают в головке глухое отверстие диаметром немного меньше диаметром отвертки. После этого заклепку выбивают бородком.

Дефектация деталей. Цель дефектации – выявить дефекты и установить возможность ремонта детали или необходимость ее замены. Детали рассортировываются на 3 группы: 1) годные в пределах допуск; 2) требующие ремонта; 3) негодные, подлежащие замени. Существуют следующие способы дефектации деталей:

Во время дефектации составляется дефектная ведомость. Дефектная ведомость – основной документ, определяющий объем ремонтных работ. Анализ этих ведомостей дает возможность определять срок службы деталей. Общие ремонтные работы. Ремонт деталей резьбовых соединений. Для нормальной эксплуатации машин детали резьбовых соединений(болтов, шпилек и гаек) должны соответствовать следующим требованиям: 2)Иметь на концах фаски. 3)Стержни болтов, винтов, шпилек должны быть прямолинейными. 5)Шайбы, шплинты, болты и гайки не должны иметь трещин. 7) При креплении деталей несколькими болтами, гайками, винтами с одним размером резьбы они должны иметь одинаковую высоту и размер головок. Ремонт деталей резьбовых соединений можно осуществлять следующими способами:

Ремонту подвергаются резьбы, нарезанные в корпусах, на валах, а также резьбовые детали больших размеров. Крепежные детали небольших размеров обычно заменяют. Ремонт деталей шлицевых и шпоночных соединений. Износ шлицев на валах и пазов в ступицах бывают обычно неравномерно по длине и ширине, что может вызывать выкашивание и поломку зубьев. При стирании, смятии шлицев их можно наплавить с последующем отжигом, химической и термической обработкой. При небольших износах осуществляют ремонт раздачей шлицев отожженного вала: чеканкой выбивают канавку вдоль шлица, при этом он раздается по ширине. Полученную канавку заделывают наплавкой и обрабатывают. Забоины, заусенцы, острые края запиливают, на торцах вала и втулки снимают фаски.

Дефекты шпоночных соединений устраняют одним из следующих способов

Ремонт деталей с заклепочными, сварными и паянными соединениями. К дефектам заклепочных соединений относятся их ослабления, погнутость стержней, срез головок, повреждения заклепочных отверстий. При ослаблении заклепок их подтягивают с последующей зажимкой. Неисправные заклепки удаляют. Плотность прилегания соединяемых заклёпками деталей достигается последующей стяжкой, а в отдельных случаях после склепывания детали уплотнением чеканкой. Поврежденные сварные и паяные соединения исправляют путем сварки и пайки. Зону швов тщательно защищают от коррозии и других загрязнений, на кромках снимают фаски под намеченный вид шва. Угол откоса кромок и величины сварочных зазоров между деталями выполняют в соответствии с ГОСТ 5264-69. В зависимости от технических требований и прочности паяных соединений применяют пайку легкоплавкими или тугоплавкими припоями. Ремонт подшипников качения и скольжения. Смазка вращающихся деталей. Дефекты подшипников скольжения, следующие: износ внутренней поверхности и втулок и вкладышей, риски и задиры на поверхности скольжения, нарушение крепления втулок и вкладышей в корпусах, искажение профиля смазочных канавок, выработка торцов вкладышей, расплавление или отслаивание баббита, полный износ – отсутствие запаса для регулировки, поломка детали корпуса и крышки, скрыв резьбы, засорение маслопроводящих трубок и отверстий.

Ремонт подшипников скольжения начинается с разборки подшипниковых узлов. Разборку производят вручную или при помощи талей и кранов. Износ втулок и вкладышей протекает неравномерно. В результате увеличиваются зазоры, появляется овальность, конусообразность, бочкообразность. Величину зазора определяют щупом. При увеличении зазоров в регулируемых подшипниках его уменьшают, а для восстановления правильной формы – шабрят.

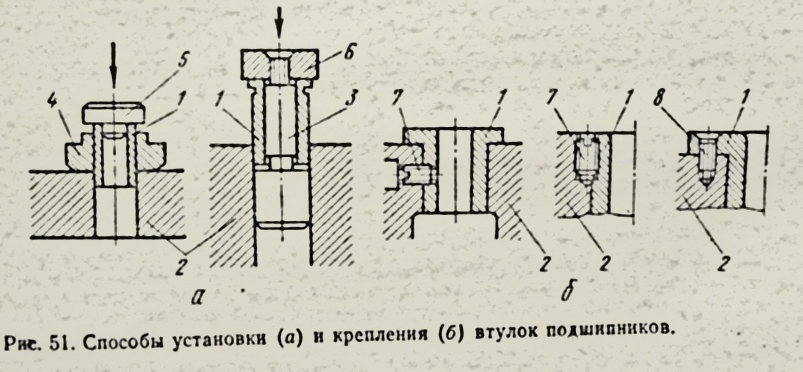

Точность шабрения подшипников скольжения должна находиться в следующих пределах. Когда толщина оставшейся регулировочной прокладки меньше 0.5 мм вкладыши выбраковывают или перезаливают. Вкладыши и втулки с баббитовой заливкой при износе баббита наполовину его толщины также перезаливают. Изношенное отверстие корпус растачивают в него запрессовывают ремонтную втулку, которая стопориться винтом и после запрессовки развертывается. Изношенные втулки ремонтируются следующими способами: 2)Внутренний размер втулки уменьшается усадкой с последующей разверткой втулки. Ремонт толстостенных вкладышей при небольших износах производятся шабрением. Рекомендуется одновременно шабрить нижние вкладыши переднего и заднего подшипника. Деформированные тонкостенные вкладыши или заменяют, или восстанавливают заливкой. Способы установки ремонтных и новых втулок показаны на рисунке 51. Втулка 1 запрессовывается в корпусе 2 прессом (рис. 51, а). Во избежание перекоса втулки рекомендуется применять оправку 3 или направляющее кольцо 4. Для обеспечения давления по центру сверху во втулку вставляют пробку 5 на конец оправки (кольцо 6). После запрессовки втулка 1 крепится (рис 51 б) от поворачивания винтами 7 или штифтами 8. Подшипники качения после снятия тщательно промывают и проверяют на пригодность для дальнейшей эксплуатации. Подшипники, имеющие дефекты заменяют. В зависимости от дефекта подшипники качения признаются пригодными или выбраковываются: Для смазки подшипников скольжения применяют минеральные масла. Неметаллические подшипники смазываются машинными маслом, густой смазкой или водой; подшипники, работающие при высоких температурах – графитовой смазкой.

Наиболее часто наблюдаемые дефекты валов - это прогиб, износ шеек, трещины, износ шлицев и шпоночных канавок, износ резьбы, поломка.

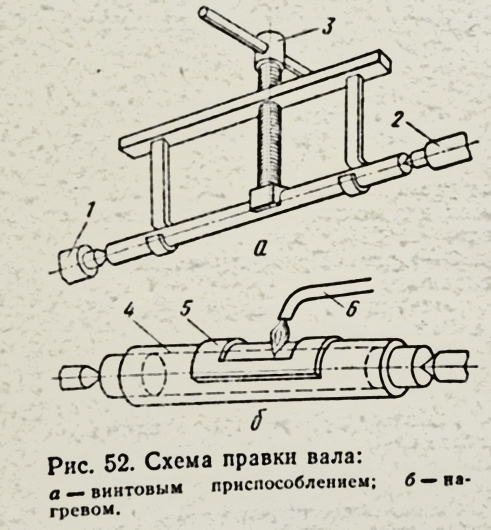

Правку валов производят в центрах 1 и 2 токарного станка (рис.52, а) винтовым приспособлением 3, прессами в холодном состоянии. Валы больших размеров, а также с резким перегибом правят с нагревом. Если валы имеют шпоночные пазы, шлицы, их правят наклепом: вал устанавливают вогнутостью кверху на опору или легкими ударами молотка по стальной закаленной пластине, помещаемой в паз, выпрямляют его. Пустотелые валы (рис 52 б) правят нагревом: вал 4 располагают выпуклостью кверху, обкладывают мокрым асбестом 5, оставляя открытый участок 40 – 70 мм, нагревают его горелкой 6 до температуры 550

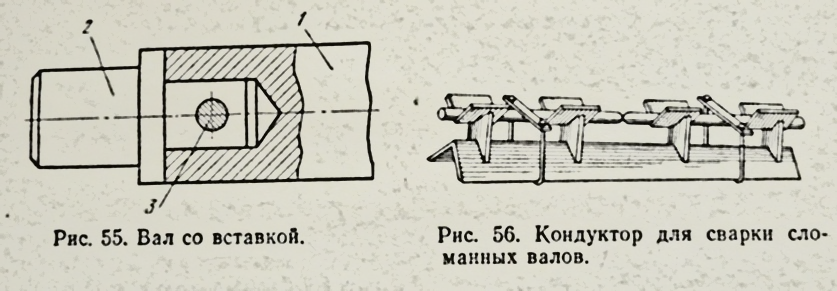

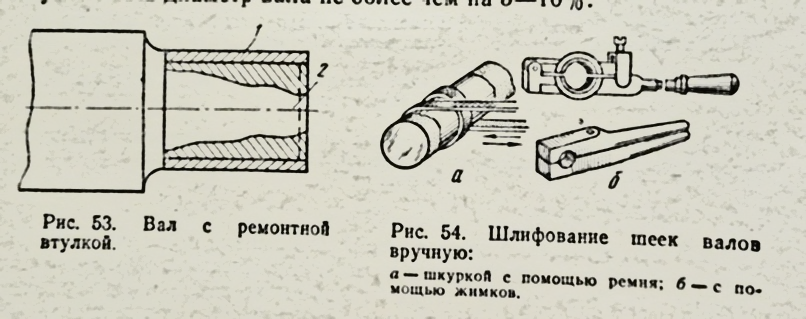

При износах шеек до 0.2 – 0.3мм рекомендуют шлифование. При большем износе сначала обточку, затем шлифование. Допускается уменьшать диаметр вала не более чем на 5-10%. Если износ шеек значителен, устанавливают ремонтную втулку из того же материала, что и шейки (рис 53). Вал 2 отжигают и обтачивают, затем на него напрессовывают втулку 1. Втулку по торцу раскренивают или приваривают точечной сваркой. Затем шейку обрабатывают до заданного размера. В ряде случаев изношенные шейки и цапфы наращивают металлом путем наплавки, металлизации, хромированием. Ручное шлифование шеек и валов цапф осуществляют с помощью приспособления, показанных на рис.54. Трещины устраняют сваркой. После сварки вал правят, обтачивают и шлифуют. В отдельных случаях делают вал со вставкой (рис 55). На токарном станке отрезается участок с трещиной, в оставшейся части вала 1 сверлится и растачивается отверстие, за тем изготовляется вставка 2 по форме отрезанного участка с цапфой. Она запрессовывается в отверстие и фиксируется шплинтом 3 или приваривается.

Поломанные валы ремонтируют в исключительны случаях при помощи газовой, электричкой или кузнечной сварки. Предварительно на сломанных конах вала протачивают фаски, просверливают по центрам отверстия и вставляют в них общий стержень. Подготовленные части вала кладут в чугунные призмы или специальный кондуктор (рис 56), тщательно проверяют и сваривают.

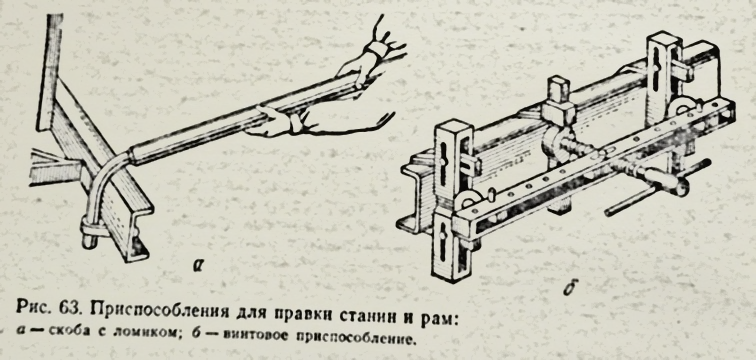

2.3 _top Ремонт компрессоров Остановка компрессора на ремонт. Перед остановкой компрессора проверяют его фактическое состояние. По сменному журналу просматривают запись всех отказов, имевших место в межремонтный период. После остановки компрессора его освобождают от хладагента, масла и воды. Во избежание аварийных ситуаций необходимо исключить возможность случайного пуска компрессора, находящегося в ремонте. Для этого удаляют плавкие вставки из щита компрессора, отключают провода от электродвигателя, соединяют их вместе и заземляют. На щите вывешивается табличка «Не включать». От всасывающего и нагнетательного трубопроводов компрессор отсоединяется постановкой плоских стальных заглушек с хвостовиками, выступающими за пределы фланцев не менее, чем на 20 мм. Вскрывать компрессор можно только через 20 мин после того, как давление в нем будет понижено до атмосферного и останется неизменным в течение этого времени. Разборка компрессора, промывка и дефектация деталей. Перед разборкой компрессора следует подготовить стол для укладки деталей, инструмент, приспособления, выколотки из мягкого материала, ванну с керосином и щетку для мойки деталей. Разборку компрессора производят с применением съемников, пользуясь выколотками из мягкого материала. Детали с различным коэффициентом объемного расширения нагревают в масле (например, разбирая шатунно-поршневую группу с поршнем из алюминиевого сплава). При разборке детали с индивидуальной сборочной подгонкой клеймят для установки при сборке на прежнее место. Промывают узлы и детали аммиачных компрессоров керосином, хладоновых — уайт-спиритом. Дефектация деталей производится всеми доступными методами определения износов. Детали разделяются на годные, требующие ремонта, и негодные. На узлы и детали оборудования, подлежащие ремонту или замене новыми, составляется дефектная ведомость с кратким описанием неполадок и причин, которые их вызвали. Сборка компрессора. Сборку компрессора ведут в соответствии с инструкцией завода-изготовителя. Применяется узловой метод сборки, комплектование узлов производится с учетом клеймения деталей. Детали, не подлежащие замене, устанавливаются на место, занимаемое до разборки. Соединение деталей с натягом осуществляется с использованием разности температур: охлаждения охватываемой детали или нагрева охватывающей. Для обеспечения герметичности и лучшего отсоединения от металлических деталей паронит пропитывают маслом в течение часа для аммиачных компрессоров, а для хладоновых — в глицерине в течение 4—5 ч при температуре 60…70°С. После установки гильз в блок цилиндров проверяют герметичность их уплотнения давлением воздуха 0,5 МПа. При установке коленчатого вала в сборе с подшипниками в картер особое внимание нужно обратить на ориентацию шатунных шеек относительно оси цилиндра. Положение вала в картере регулируют, изменяя толщину прокладок между фланцем корпуса подшипника и передней стенкой картера. Окончательная проверка узла производится замером зазоров между поршнем и гильзой в плоскости вала, в верхней и нижней мертвых точках поршня. В сальнике проверяют качество его сборки, нажимая рукой на подвижное кольцо до соприкосновения витков пружин. Освобожденное от усилия подвижное кольцо должно переместиться по валу на 8—12 мм. В процессе установки клапанов проверяют величину линейного мертвого пространства, а в компрессорах серии П и высоту подъема пластин всасывающих клапанов. Величина мертвого пространства прямоточных компрессоров измеряется свинцовыми выжимками из пластин толщиной 1—2 мм между всасывающим и нагнетательным клапанами и регулируется изменением толщины паро-нитовой прокладки между поршнем и всасывающим клапаном. Установка прокладок между нагнетательным клапаном и гильзой запрещается из любого материала. Герметичность достигается притиркой клапана. Величину линейного мертвого пространства компрессоров серии П устанавливают одновременно с регулированием высоты подъема пластин всасывающих клапанов. Высота подъема пластины всасывающего клапана замеряется выжимками из пластилиновых шариков диаметром 5—6 мм, которые помещают между розеткой клапана и пластиной. Регулирование высоты подъема пластин производится изменением толщины паронитовой прокладки между розеткой всасывающего клапана и гильзой для аммиачных компрессоров типа П110 в пределах 0,9—1,5 мм, а для хладоновых — 2,0—2,4 мм. Одновременно происходит изменение величины линейного мертвого пространства. Для установления его оптимальной величины пластилиновыми или свинцовыми выжимками определяют действительное значение линейного мертвого зазора. Изменяя толщину паронитовой прокладки между гильзой и блоком цилиндра, устанавливают зазор, рекомендуемый заводом. Оптимальная величина линейного мертвого пространства для различных компрессоров следующая: Оптимальная величина линейного мертвого пространства для различных компрессоров В пределах рекомендуемых величин целесообразно устанавливать меньшие значения высоты подъема пластин клапанов и величины линейного мертвого пространства. Упругость буферных пружин компрессоров типа П110 контролируют по величине щели между крышкой цилиндров и блоком при отпущенных гайках. Она должна составлять 9–12 мм для аммиачных компрессоров и (4 ± 1) мм — для хладоновых. При потере упругости буферные пружины аммиачных компрессоров заменяют, а в хладоновых увеличивают высоту распорной втулки. Ремонт блок-картера. Основные дефекты блок-картера: возникновение трещин, поломка лап, выдавливание заглушек водяной рубашки и ее засорение. Трещины в блок-картере образуются вследствие нарушения технологии его изготовления либо в результате теплового износа. Заделка трещин в полости хладагента производится горячей или холодной сваркой. Возможна постановка заплат. Трещины водяной рубашки могут образоваться вследствие замерзания в ней воды в зимнее время или при «влажном ходе» компрессора. Их. заделывают штифтова-нием. Для этого по всей длине трещины засверливают отверстия и нарезают в них резьбу Мб или М8. В отверстия вворачивают винты из меди или алюминия, смазанные герметизирующей смазкой. Между штифтами, с нахлестом на соседние, устанавливается еще один ряд штифтов, обмазанных герметикой. Поломка лап компрессора происходит при неправильном монтаже, когда он неравномерно опирается на пакеты подкладок и клиньев. Ремонт производят методом горячей сварки, что не всегда дает хорошие результаты. Чаще блок-картер приходится заменять. Выдавливание заглушек водяной рубашки происходит при замерзании в ней воды. Из листовой стали СТ 3 толщиной 1,0 мм с помощью пуансона и матрицы делают новые заглушки сферической формы. Посадочные отверстия блока смазывают герметиком и, выпрямляя заглушку ударами молотка, устанавливают ее на место. В некоторых компрессорах в водяной рубашке устанавливаются резьбовые пластмассовые заглушки. При выдавливании они заменяются новыми. Очистка водяной рубашки от загрязнений производится химическим способом. Полость отделяется от системы постановкой заглушек и заполняется 10%-м раствором соляной кислоты с добавлением 0,5 % ингибитора ПБ-5 или уротропина. Очистка продолжается до прекращения реакции. Об этом судят по прекращению выхода из полости пузырьков углекислого газа. После удаления раствора рубашку нейтрализуют 1 %-м раствором каустической соды. Запрещается применение серной и неингибированной соляной кислот! Очистка водяной рубашки может быть произведена также 10—12%-м раствором каустической соды или 3—5 %-м раствором тринатрийфосфата, нагретыми до температуры 60…80°С. Продолжительность щелочной обработки 10—12 ч. После обработки водяную рубашку промывают для удаления шлама. Ремонт станины. Станины предназначаются для установки неподвижных и для перемещения подвижных узлов. станины оборудования и изготовляют литыми из чугуна, сварными из листовой стали или профильного проката, а также в виде клепанных рам. Наиболее часто встречаются в литых, сварных и клепанных станинах и рамах трещины, изломы, изгибы и скручивания в сечениях элементов конструкции, вызываемые перегрузками, осадкой фундаментов и другими причинами; разрушения сварных швов, ослабления и разрушения головок заклепок из-за вибрационных ударных нагрузок и резких колебаний температур ы окружающей среды; износ направляющих станин – нарушение прямолинейности и плоскостности как результат взаимного терния с подвижными деталями. Трещины в сварных и клепаных рамах устраняют сваркой. Наплывы металла по краям шва зачищают заподлицо с поверхностью детали. Уголковые двутавровые и трубчатые элементы станин и рам усиливают наложением на них дополнительных деталей, перекрывающих трещину и соединенных с этими элементами заклепками или сваркой. Погнутые или скрученные элементы станин выправляют при малозначительных прогибах правку проводят без разборки. После ремонта станину или раму проверяют на параллельность, вертикальность на правильное положение углов и расстояний между их деталями в соответствии с чертежом.

Ремонт деталей поршневых машин Поршневые машины, как правило, ежегодно подвергаются полной разборке, ревизии и ремонту. Схема ремонта поршневых машин содержит следующие операции: 1) Наружную отчистку путем обдувки сжатым воздухом и промывки моющими растворами; 2) Удаление агента и смазки, промывка; 3) разборку на основные узлы и детали, маркировку деталей; 4) Промывку деталей моющим раствором с последующей сушкой; 5) Дефектацию деталей с целью определения степени их износа и возможности дальнейшего использования, замену изношенных деталей (поршневых колец, сальников, шпилек и т.д.); 6)Ремонт цилиндров и валов; 7)Ремонт подшипников распределительных и регулирующих устройств, масляная система и других узлов машин; 8)Ремонт фундамента, сборку, пробный пуск и испытание.

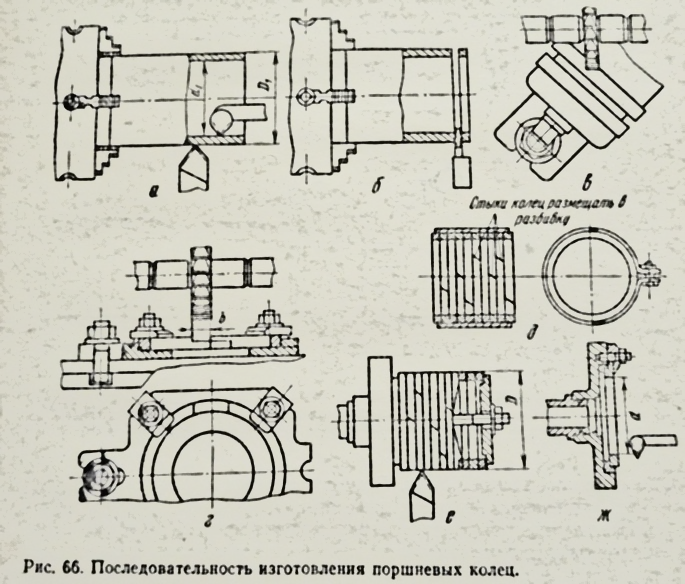

Ремонт цилиндров. При ремонте цилиндров проводят их расточку на расточном или токарном станке. На токарном станке цилиндр 1 зажимают в специальном приспособлении 3 и укрепляют на нижних салазках суппорта 4, а резец укрепляют в бортштанге 2, вращающейся в центрах станка. Растачивают до свободных ремонтных размеров, обеспечивающих исчезновение следов износа. Доводку осуществляют хонинговальными головками. Ремонт поршней и колец. Поршни с трещинами на донышке и значительным износом канавок выбраковывают. Канавки под кольцо увеличенного ремонтного размера протачиваются на токарном станке. При достижении предельного износа, кольца подлежат выбраковке и замене новыми.

Поршневые кольца не должны иметь на внешней и внутренней поверхности раковин, местной рыхлости, шлаковых включений, отбеленных мест и забоин. Обработка поверхности должна быть не грубее 7-9 класса. Кольцам предъявляются требования высокой упругости и равномерного прилегания к стенкам цилиндра (зазор не более 0.04-0.05мм, что проверяется без поршня). При большом износе кольца развод в замке увеличивается. Если развод достигнет ¾ длины замка, кольцо подлежит замене.

а –клещи для снятия и установки колец; б – стальные пластины для снятия и установки колец;

Рис.67. Приемы и инструменты для проверки валов:

Ремонт коленчатого вала. Ремонт коленчатых валов необходим при обнаружении следующих дефектов: Измерения выполняют не менее чем в 2 взаимно перпендикулярных плоскостях на расстоянии 10-15 мм от гантелей или торца вала. Разность размеров аб и вг определяет величину овальности, а разность размеров ав и бг – конусность. Аналогично находят седловидность и бочкообразность, измеряя дополнительно шейку в средней части. Устраняют неправильности формы шеек зависимости от размера дефекта шлифованием или протачиванием и шлифованием с последующим полированием поверхности. Нарушение соосности конструктивных элементов (сгиб и скручивание валов). Проверку выполняют стоечным индикатором. Центровые отверстия проверяют шаблоном. Биение поверхностей коренных точек измеряют, поворачивая вал в центрах. Если прогиб превышает 0.3мм, вал подлежит правке. Правят валы в холодном состоянии на винтовом или гидравлическом прессе. Крупные коленчатые валы правке не подвергаются. Ремонт штоков. Штоки могут иметь выбоины, задиры на рабочей поверхности, риски и прогиб. Дефекты поверхностей устраняются проточкой и шлифованием изогнутые токи правят в холодном или нагретом состоянии. Штоки, имеющие скрыв нарезки соединения с ползуном, а также нарезки под гайку, крепящую поршень, заменяют новыми. Ремонт деталей роторных машин. Ремонт роторов зависит от их конструкции. Основную проверку роторов в сборке и вала ротора отдельно осуществляют на центрах токарного станка или же специально устроенных стендах. Радиальное биение ротора проверяют по 4-8 сечениям в неповрежденных местах. Полученные измерения сравнивают с нормативными. Одновременно контролирую радиальное биение вала ротора на свободных участках, что позволяет судить о том, насколько ось вала отличается от прямолинейной. Следует проверить величину биения по торцу на заточках, гребнях и ответственных торцевых плоскостях. Следующий этап проверки – выяснение плотности насадки деталей ротора на вал. Сначала отстукивают эти детали - звук при надежном креплении резко отличается от дребезжащего звука неплотно насаженной детали. Подозрительные диски, колеса, муфты, кольца подвергают проверки нажимом с контролем перемещения под действием приложенной силы по индикатору. Затем приступают к проверке радиального и торцевого биения крупных деталей дисков колес, насаженных на вал. При проверке шеек валов под насадку подшипников качения обращают внимание на обеспечение необходимых натягов. В подшипниках скольжения проверяют поверхность шейки, ее эллиптичность и конусность. Дефекты шеек валов исправляются проточкой и шлифовкой. Резьбу на конце вала исправляют на токарном станке или с помощью специальных приспособлений. Погнутые валы роторов восстанавливают механическим способов и правят комбинированным способом (чеканка + механический нажим). Валы простой конфигурации при значительной величине прогиба изготовляются заново. Если обнаруживается неплотная насадка детали на вал, то посадочный натяг восстанавливают следующим способом: буксовкой ступицы, полудой расточки в ступице оловянно-свинцовым припоем, металлизацией с использованием алюминиевой проволоки, насадкой на фольгу и посадкой на разрезную цилиндрическую втулку. Ремонт лопаток ротора сводится к замене поломанных или поврежденных лопаток новыми или подварке, наплавке изношенных. Новые лопатки перед постановкой взвешивают на весах и рассортировывают по массе. Установка лопаток производится таким образом, чтобы диаметрально противоположные лопатки обязательно имели одинаковую массу. Все устанавливаемые лопатки должны иметь одинаковую длину. Ремонт кожухов сводится я к наложению заплат на изношенные места или полной замене кожухов. После ремонта ротора необходимо: проверить статический прогиб нормальнооборотных и быстроходных роторов, проверить балансировку ротора и проверить центровку ротора с валом двигателя.

|

|||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-05-11; просмотров: 905; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.193.45 (0.095 с.) |

При разборке штифтовых и шплинтовых соединений конические штифты выколачивают в сторону большего диаметра. Шплинты выдергиваются при помощи шплинтодеров. Разбирая узел, клиновые шпонки выбивают выколотком, в некоторых случаях извлекают с помощью шпонкодеров. Детали, посаженные на призматические шпонки и шлицы, снимают с вала вручную ударами двух молотков по диаметрально противоположным местам на ступице или при помощи съемников.

При разборке штифтовых и шплинтовых соединений конические штифты выколачивают в сторону большего диаметра. Шплинты выдергиваются при помощи шплинтодеров. Разбирая узел, клиновые шпонки выбивают выколотком, в некоторых случаях извлекают с помощью шпонкодеров. Детали, посаженные на призматические шпонки и шлицы, снимают с вала вручную ударами двух молотков по диаметрально противоположным местам на ступице или при помощи съемников.

к старому, который заваривают

3. Наплавка изношенного паза с последующей обработкой

к старому, который заваривают

3. Наплавка изношенного паза с последующей обработкой

Ремонт валов.

Ремонт валов. и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз.

и быстро охлаждают сжатым воздухом. Операцию повторяют несколько раз. .

.