Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Механизмы рулевого усилителя

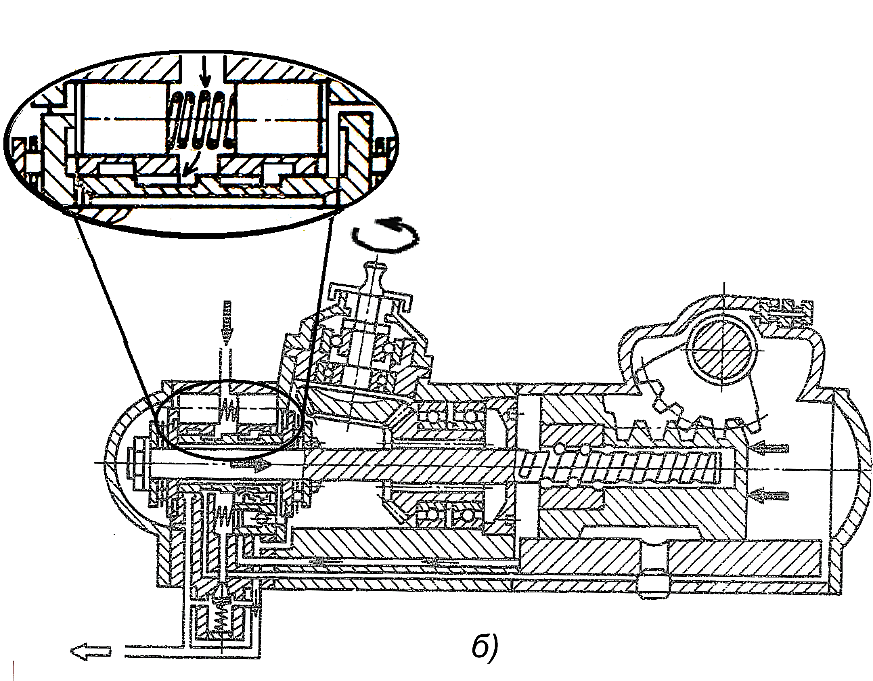

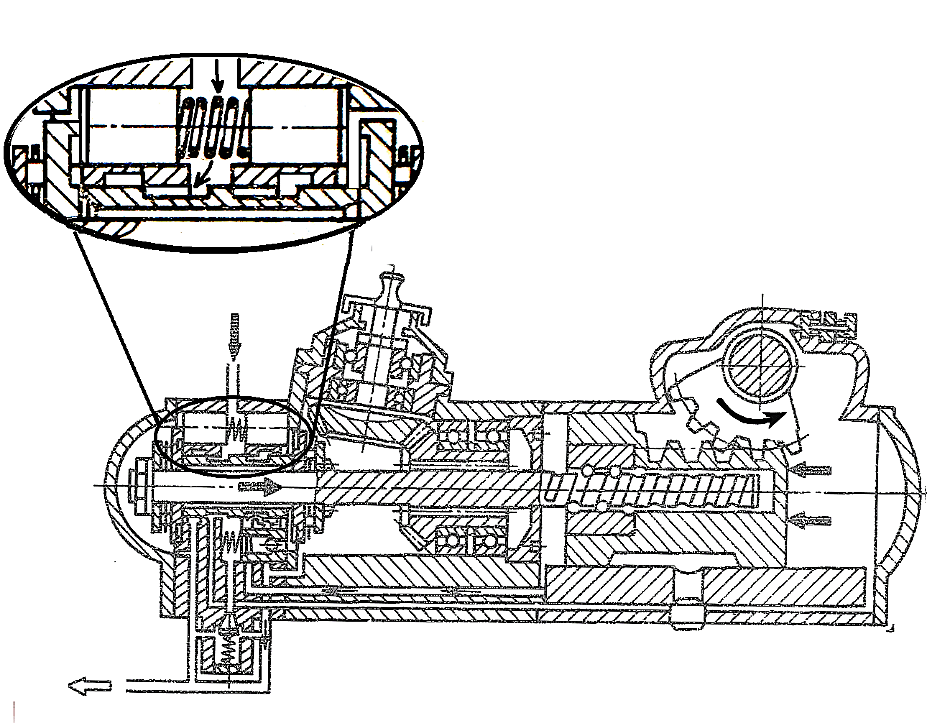

Масляный насос является источником энергии в гидравлическом усилителе. Масляный насос приводится в действие от коленчатого вала двигателя через шестерни привода агрегатов. Масляный насос 4 (рисунок 13.11) лопастной, двойного действия. Максимальная производительность насоса составляет 23 л/мин при частоте вращения коленчатого вала двигателя 2000 мин-1 на автомобилях КамАЗ-4350, КамАЗ-5350 и 24-26 л/мин, при тех же условиях, на автомобиле КамАЗ-6350. Рабочее давление масла составляет 8,7-9,7 мПа и 9,8-10,8 мПа соответственно.

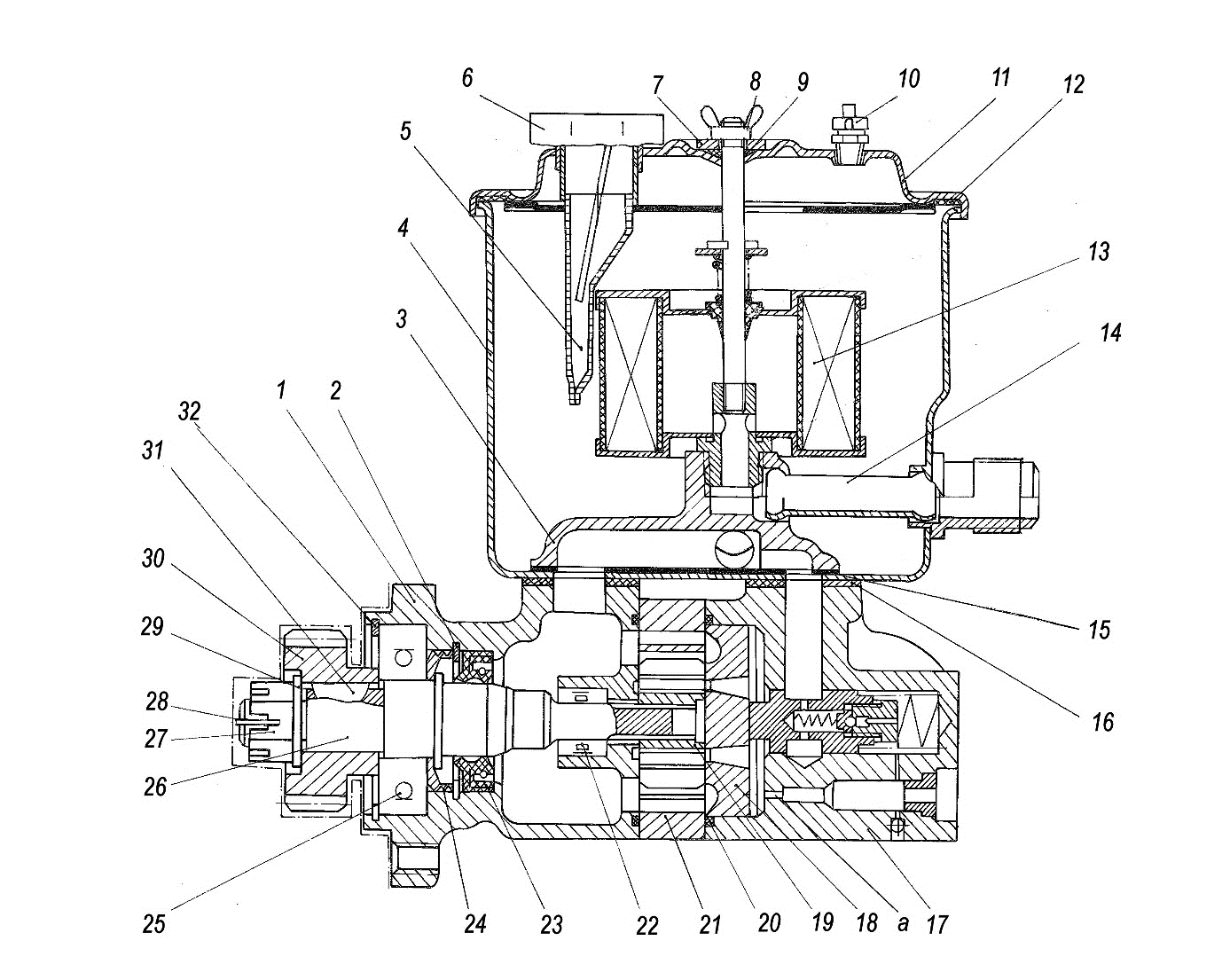

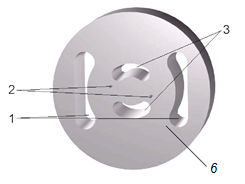

Рис. 13.12 Масляный насос рулевого усилителя: 1 - корпус; 2 - кольцо упорное; 3 - коллектор; 4 - бачок; 5 - фильтр заливной; 6 - пробка заливной горловины бачка; 7, 29 - шайба; 8 - гайка - барашек; 9, 20 - уплотнительное кольцо; 10 - клапан предохранительный; 11 - крышка бачка; 12, 15, 16- прокладка уплотнительная; 13 - фильтр насоса; 14 - трубка бачка; 17 - крышка насоса; 18 - распределительный диск; 19 - ротор с лопастями; 21 - статор; 22 - подшипник роликовый; 23 - манжета; 24 - кольцо маслоотгонное; 25 - подшипник шариковый; 26 - вал насоса; 27 - гайка; 28 - шплинт; 30 - шестерня привода насоса; 31 - шпонка; 32 - кольцо стопорное. Масляный насос крепится к картеру привода агрегатов тремя болтами. Насос (рисунок 13.12) состоит из корпуса 1, вала, крышки 17, статора, ротора, распределительного диска, перепускного и предохранительного клапана. Вал насоса 26 установлен на подшипниках 22, 25, между которыми расположен статор 21 и ротор 19 с лопастями. В расточке крышки установлен распределительный диск 18 и блок клапанов - перепускной и предохранительный. В верхней части насоса установлен бачок 4, состоящий из корпуса с крышкой и предохранительным клапаном, фильтра 13 насоса, заливного фильтра 5 с пробкой 6, оснащенной масломерным щупом, коллектора 3 и сливной трубки 14. На крышке 11 установлен предохранительный клапан 10, отрегулированный на давление 0,12-0,24 кгс/м2. На вале 26 насоса установлена шестерня 30 привода, а на противоположном шлицевом конце - ротор с лопастями. Валик со стороны корпуса снабжен самоподжимной манжетой 23и маслоотгонным кольцом 24. Главными элементами насоса, обеспечивающими создание давления, является рабочая пара статор - ротор с лопастями (рисунок 13.13). Статор 3 представляет собой стальную деталь с овальным отверстием специальной формы в центре. Ротор 2 - цилиндрическая деталь со шлицевым отверстием в центре для соединения с приводным валом, имеет радиальные пазы, в которые свободно установлены пластинчатые лопасти 1.

Рис. 13.13. Рабочая пара лопастного насоса:

Ширина статора на 0,013-0,021 мм больше ширины ротора. При сборке статор прижимается к точно обработанному торцу корпуса 1 (рисунок 13.12) насоса и центрируется с помощью двух штифтов. С другой стороны к ротору прилегает распределительный диск 18. Ширина лопастей меньше ширины ротора только на 0,004 мм. Между каждыми двумя лопастями и двумя торцовыми поверхностями образуется камера. Утечка масла из нее незначительна даже при максимальном давлении из-за малых торцовых зазоров. Объем пространства между двумя лопастями, корпусом и распределительным диском при вращении ротора циклически изменяется от минимального до максимального два раза за один оборот ротора. В том месте, где начинается увеличение объема камеры, в корпусе насоса выполнено отверстие, через которое подводится из бачка масло. Диаметрально противоположно выполнено второе входное отверстие. За счет разряжения масло заполняет пространство между лопастями, причем подача масла в камеру производится с двух сторон, как со стороны корпуса, так и со стороны распределительного диска через три перепускные отверстия в статоре и лунки 4 (рисунок 13.14) в распределительном диске. При дальнейшем вращении ротора происходит уменьшение объема между лопастями, что приводит к повышению давления масла, которое через нагнетательные каналы 1 в распределительном диске направляется в систему.

Рис. 13.14. Распределительный диск: а - установка распределительного диска; б - общий вид; 1 - нагнетательные каналы; 2, 3 - разгрузочные каналы, 4 - лунки; 5 - центрирующие отверстия; 6 - распределительный диск.

Полости нагнетания так же, как и полости всасывания, расположены друг против друга. Поэтому силы давления масла на ротор взаимно уравновешиваются и не нагружают подшипники вала насоса радиальными усилиями. Разгрузочные каналы 2 и 3 меньшего размера в распределительном диске соединяют пространство под лопастями в роторе с полостью в крышке насоса. Этим предотвращается запирание масла, которое препятствует радиальному перемещению лопастей и одновременно обеспечивает поджатие лопастей к статору давлением масла.

Производительность масляного насоса обеспечивает работу рулевого усилителя даже при минимальной частоте вращения коленчатого вала двигателя. Если насос подает в систему усилителя достаточное количество масла на холостом ходу, то при максимальной частоте вращения коленчатого вала двигателя его производительность может возрасти в 7-8 раз. Такого количества масла трубопроводы и распределитель не смогут пропустить.

Рис. 13.15. Крышка насоса: 1 - перепускной клапан; 2 - предохранительный клапан; 3 - вертикальный канал; 4- крышка насоса; 5 - калиброванное отверстие; 6 - распределительный диск

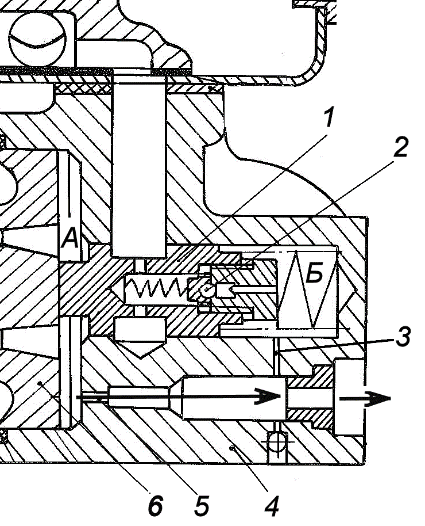

Для ограничения производительности насоса и максимального давления в системе рулевого усилителя в крышке насоса установлены перепускной 1 (рисунок 13.15) и предохранительный 2 клапаны. Перепускной клапан 1 золотникового типа установлен в отверстии крышки и поджимается пружиной к распределительному диску 6, перекрывая сливной канал. В нижней части крышки выполнен нагнетательный канал, в начале которого выполнено калиброванное отверстие 5. Полость Б соединена с нагнетательным каналом вертикальным отверстием 3 малого диаметра. При протекании масла через отверстие 3 давление перед ним, в полости крышки, почти всегда выше, чем после него. Перепад давления возрастает с увеличением частоты вращения коленчатого вала двигателя. В то же время перепад давления не зависит от величины самого давления, он может быть одинаковым и при малом и при высоком давлении в нагнетательном канале. Избыточное давление в нагнетательной полости А (рисунок 13.16, а) крышки воздействует на левый торец перепускного клапана 1 (рисунок 13.15) и стремится переместить его вправо. Этому препятствуют пружина клапана и давление масла в полости Б. При минимальной частоте вращения вала насоса

Рис. 13.16. Схема работы клапанов масляного насоса рулевого усилителя: а-работа перепускного клапана; б-работа предохранительного клапана.

Перепускной клапан 1 может работать самостоятельно или совместно с предохранительным клапаном 2. В первом случае ограничивается производительность насоса, а во втором случае перепускной клапан вместе с предохранительным ограничивает максимальное давление в системе рулевого усилителя в пределах 8,7-9,8 мПа (86-95 кгс/см2). Для этого внутри перепускного клапана установлен шариковый предохранительный клапан 2, соединенный радиальным отверстием в золотнике перепускного клапана со сливным каналом, а осевым отверстием - с полостью Б пружины перепускного клапана.

На некоторых режимах работы усилителя (например, поворот колес до упора) масло не может поступать из насоса в систему усилителя. Давление перед отверстием 3 и после него, при отсутствии расхода масла, будет одинаковым. Рост давления приведет к открытию предохранительного клапана 2. Масло из полости Б пружины перепускного клапана через сливной канал будет перепускаться в бачок, что приведет к падению давления в полости Б и создаст перепад давления на торцах перепускного клапана. Это приведет к его открытию и перепусканию масла из полости нагнетания на вход в насос. Дальнейший рост давления масла прекращается. В этом случае необходимый для удержания перепускного клапана в открытом состоянии перепад давления на его торцах поддерживается за счет малого сечения вертикального канала 3. С целью уменьшения шума при работе насоса и пенообразования на выходе сливного канала крышки насоса установлен коллектор, который направляет поток масла во входное отверстие насоса. В этом режиме насос не может долго работать, так как наблюдается повышенный нагрев масла, что может привести к перегреву насоса и задиру на рабочей поверхности статора. Для уменьшения негативного влияния данного режима на работу насоса в гидросистеме рулевого усилителя уставлен второй предохранительный клапан 18 (рисунок 13.11), размещенный в корпусе распределителя, отрегулированный на давление 7,5-8,0 мПа (75-80 кгс/см2). При повышении давления масла в гидросистеме до величины его открытия происходит перепуск масла на слив в бачок через масляный радиатор 28, где нагретое масло охлаждается. В этом главное отличие работы масляного насоса с дополнительным предохранительным клапаном. Очистка масла, поступающего из гидросистемы в насос, осуществляется масляным фильтром, установленным в бачке насоса. Фильтр полнопоточный, с бумажным фильтрующим элементом. В верхней части фильтра установлен предохранительный клапан, срабатывающий при засорении фильтрующего элемента. Для предохранения от попадания инородных частиц при заправке масла в заливной горловине установлен заправочный сетчатый фильтр. Проверка уровня масла в бачке производится указателем, расположенным в крышке заливной горловины.

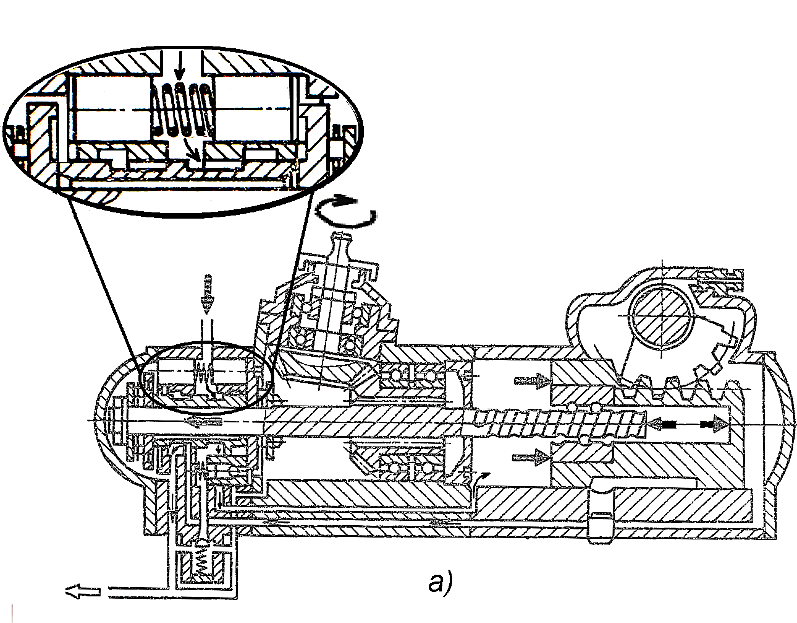

Исполнительным устройством рулевого усилителя является силовой цилиндр, выполненный вместе с картером рулевого механизма. Поршень, изготовленный вместе с рейкой рулевого механизма передает усилие непосредственно на зубчатый сектор вала сошки. В верхней части рулевого механизма установлен перепускной клапан 11 (рисунок 13.5), позволяющий удалять из силового цилиндра воздух при заполнении гидросистемы рулевого усилителя маслом. Слив масла из силового цилиндра и гидросистемы рулевого усилителя производится через пробку 16. Масляный радиатор 28 алюминиевый, выполнен из оребренной трубки, установлен на кронштейнах перед радиатором системы охлаждения двигателя, предназначен для охлаждения масла гидроусилителя. Распределитель рулевого усилителя предназначен для управления исполнительным устройством - силовым гидравлическим цилиндром и обеспечивает подачу масла от насоса в полости силового цилиндра, а также слив из них в зависимости от режима работы рулевого усилителя. В рулевом усилителе используется золотниковый распределитель с осевым золотником, реактивными плунжерами и центрирующими пружинами, который установлен в передней части углового редуктора и крепится к нему. В состав распределителя (рисунок 13.17) входит корпус 3 с передней крышкой 1, золотник 8, три пары реактивных плунжеров 2 с центрирующими пружинами 4, установленные в сквозных отверстиях корпуса, три плунжера 6 и 16 с пружинами 7, установленные в глухих отверстиях корпуса, обратный клапан 17, смонтированный в одном из плунжеров, два упорных роликовых подшипника 5 с деталями крепления, предохранительный клапан 15, масляные каналы и проточки, выполненные в корпусе распределителя.

Рис. 13.17. Распределитель рулевого усилителя: 1 - передняя крышка; 2- реактивный плунжер; 3 - корпус распределителя; 4, 7, 12 - пружины; 5 - упорный роликовый подшипник; 6 - плунжер глухого отверстия; 8 - золотник; 9 - тарельчатая пружина; 10 - гайка; 11 - регулировочный винт предохранительного клапана; 13 - контргайка; 14 - уплотнительное кольцо; 15- предохранительный клапан; 16 - реактивный плунжер с обратным клапаном; 17 - обратный клапан; 18 - колпак регулировочного винта предохранительного клапана.

Корпус 3 распределителя имеет выполненные с большой точностью отверстия - центральное и шесть меньшего диаметра отверстий (три сквозных и три глухих), расположенных вокруг него. В центральном отверстии выполнены три кольцевые проточки. Центральная проточка соединена каналом с масляным насосом и предохранительным клапаном 18 (рисунок 13.11), полость которого соединена с линией слива. Крайние проточки соединены также с линией слива масла в бачок. На поясках корпуса выполнены отверстия, связывающие через масляные каналы полость распределителя с полостями силового цилиндра. Золотник 8 (рисунок 13.17), установленный в центральное отверстие корпуса распределителя, также имеет две кольцевые проточки. Его длина превышает длину корпуса распределителя на 2,4 мм. Золотник связан с винтом рулевого механизма через два упорных роликовых подшипника 5, поджатых к золотнику с помощью гайки 10. Под гайку подложена тарельчатая пружина 9, обеспечивающая постоянство натяга упорных роликовых подшипников. Большие кольца роликовых упорных подшипников обращены к золотнику. Между подшипниками и корпусом распределителя, в среднем положении золотника устанавливается зазор 1,2 мм с каждой стороны (рисунок 13.18).

Рис. 13.18. Центрирование золотника: 1 - передняя крышка; 2, 8 - кольцо упорного подшипника; 3 - реактивный плунжер; 4 - корпус распределителя; 5 - центрирующая пружина; 6 - корпус углового редуктора; 7 – золотник.

Золотник удерживается в среднем положении с помощью центрирующих пружин 5 и реактивных плунжеров 3, которые под действием усилия пружин и давления масла удерживаются в контакте с буртиком передней крышки 1 и корпусом углового редуктора 6, а через большие кольца 2 и 8 упорных подшипников осуществляется связь с золотником. Это состояние деталей распределителя соответствует среднему положению золотника. Аналогично взаимодействуют с корпусом углового редуктора и большим кольцом упорного подшипника 8 три реактивных плунжера, установленные в глухие отверстия. В одном из этих плунжеров размещается обратный шариковый клапан 17 (рисунок 13.17), обеспечивающий возможность управления автомобилем при неработающем масляном насосе рулевого усилителя за счет соединения между собой полостей силового цилиндра. В нижней части корпуса распределителя размещен предохранительный клапан 15, соединяющий линии нагнетания и слива при давлении в системе более 7,5-8 МПа (75-80 кгс/см2). От насоса к корпусу распределителя рулевого усилителя подведены рукава и трубки высокого и низкого давления. По первым масло направляется к механизму, а по вторым возвращается в бачок насоса. Устройство рулевого усилителя КамАЗ-6350 отличается наличием дополнительного гидравлического цилиндра 10 (рисунок 13.10), корпус которого связан через кронштейн со сферическим подшипником с рамой, а шток соединен с промежуточным рычагом 5 рулевого привода, через который передает усилие на управляемые колеса второго моста. Полости силового цилиндра второго моста соединены с полостями силового цилиндра первого моста трубопроводами. При прямолинейном движении (рисунок 13.11) золотник 20 под действием центрирующих пружин находится в среднем положении. Масло, нагнетаемое насосом, подается к распределителю. В среднем положении золотника нагнетательная гидролиния 26 через четыре кольцевые щели между поясками золотника и корпуса распределителя соединяется с обеими полостями силового цилиндра 7, 25 и сливной линией 32 одновременно. Масло циркулирует по замкнутому кругу: насос - распределитель - силовой цилиндр - бачок насоса. При повороте рулевого колеса усилие передается через рулевую колонку на винт рулевого механизма. При вращении винта вследствие сопротивления повороту управляемых колес автомобиля, которое удерживает поршень-рейку 8 на месте, создается сила, стремящаяся сдвинуть винт в осевом направлении в соответствующую сторону (рисунок 13.19). Когда эта сила превысит усилие предварительного сжатия центрирующих пружин, винт переместится и сместит жестко связанный с ним золотник. Максимальный ход золотника при включении рулевого усилителя составляет 1,2 мм, что соответствует зазору между большими кольцами упорных подшипников и корпусом распределителя (рисунок 13.18). Вместе с золотником, за счет воздействия больших колец упорных подшипников, смещается и часть реактивных плунжеров. Смещение золотника приводит к перекрытию его кромками двух (из четырех) кольцевых щелей в распределителе. При этом одна полость силового цилиндра сообщается с линией нагнетания и отключается от линии слива, другая - наоборот, оставаясь соединенной со сливом, отключается от линии нагнетания. Рабочая жидкость, поступающая из насоса в соответствующую полость силового цилиндра, оказывает давление на поршень-рейку 8 (рисунок 13.11) и, создавая дополнительное усилие на секторе вала 6 сошки рулевого управления, способствует повороту управляемых колес.

Рис. 13.19. Схема работы рулевого усилителя при повороте автомобиля: а - при повороте направо; б - при повороте налево.

В первый момент после прекращения поворота рулевого колеса, если оно удерживается в заданном положении, золотник остается в смещенном положении. Подача масла в силовой цилиндр некоторое время продолжается, что сопровождается перемещением поршня-рейки. Усилие на поршне-рейке через не вращающийся винт передается на золотник, который, перемещаясь вместе с поршнем-рейкой, стремится вернуться в среднее положение. При этом золотник не доходит до среднего положения. Он сдвинется лишь настолько, чтобы открыть щель для прохода масла подаваемого насосом в линию слива. Размер щели автоматически устанавливается таким, чтобы в находящейся под напором полости цилиндра поддерживалось давление, необходимое для удержания управляемых колес в повернутом положении. Поршень-рейка останавливается, поворот управляемых колес прекращается. За счет обратной кинематической связи между поршнем-рейкой и золотником распределителя, реализованной через винт рулевого механизма, осуществляется кинематическое следящее действие рулевого усилителя, которое представляет собой пропорциональную зависимость между углом поворота рулевого колеса и углом поворота управляемых колес. Давление в рабочей полости цилиндра усилителя увеличивается пропорционально повышению сопротивления повороту колес. Одновременно возрастает давление в полостях между реактивными плунжерами 22 (рисунок 13.11), вызывая увеличение усилия, стремящегося вернуть золотник в среднее положение. Чем больше сопротивление повороту управляемых колес, а, следовательно, выше давление в рабочей полости цилиндра, тем больше усилие, с которым золотник стремится вернуться в среднее положение, а также усилие на рулевом колесе. Таким образом, у водителя создается "чувство дороги", или силовое следящее действие, которое обеспечивает увеличение усилия на рулевом колесе при увеличении сопротивления повороту управляемых колес. При повороте налево на винт будет действовать дополнительная осевая сила, вызванная действием давления масла на торец винта (рисунок 13.19, б), для уравновешивания которой в глухие отверстия распределителя установлены три реактивных плунжера, суммарная торцевая площадь которых равна площади торцевой поверхности винта. Поскольку давление жидкости на торцевую поверхность трех плунжеров также создает осевую силу, но направленную вправо (рисунок 13.19, а), осевые силы на винте уравновесятся и усилие на рулевом колесе при повороте налево не будет отличаться от усилия при повороте направо.

Рис. 13.20. Схема работы рулевого усилителя при разрыве шины правого колеса.

При наезде на препятствие одним из управляемых колес или при разрыве шины колеса возможна ситуация, когда колесо начнет резко поворачиваться (рисунок 13.20). В этом случае усилие от колеса передается на вал сошки, который, поворачиваясь, будет перемещать поршень-рейку. Поскольку винт рулевого механизма не вращается (водитель удерживает рулевое колесо в одном положении), он тоже переместится в осевом направлении вместе с золотником. При этом в полости силового цилиндра, объем которой уменьшается вследствие перемещения поршня-рейки, увеличится давление масла и произойдет ее разъединение с линией слива. Повышенное давление в этой полости силового цилиндра смягчит удар и позволит водителю удержать автомобиль на заданной траектории движения. При неработающем двигателе или неисправности в гидросистеме рулевого усилителя конструкция распределителя позволяет осуществлять поворот управляемых колес только за счет мускульной силы водителя. Для этого в одном из плунжеров установлен обратный шариковый клапан (рисунок 13.21). В первый момент, когда водитель начинает поворачивать рулевое колесо, происходит осевое перемещение золотника до упора кольца подшипника в корпус распределителя, после чего усилие водителя будет передаваться на управляемые колеса. Поршень-рейка, перемещаясь, вытесняет из полости силового цилиндра масло, который через обратный шариковый клапан по каналам поступает в противоположную полость силового цилиндра. Тем самым уменьшается сопротивление повороту управляемых колес. Данный режим не может длительно использоваться, поскольку на шарико-винтовую пару и другие детали рулевого управления действуют увеличенные нагрузки. Поэтому при продолжительной эксплуатации с неработающей гидросистемой указанные детали преждевременно изнашиваются и могут быть выведены из строя.

Рис. 13.21. Схема работы рулевого усилителя при повороте направо с неисправной гидросистемой.

|

|||||||||

|

Последнее изменение этой страницы: 2021-05-27; просмотров: 160; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.25.74 (0.029 с.) |