Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение механических свойств металловСодержание книги

Поиск на нашем сайте

ФЕДЕРАЛЬНОЕ АГЕНТСТВО ЖЕЛЕЗНОДОРОЖНОГО ТРАНСПОРТА Федеральное государственное бюджетное образовательное учреждение высшего образования «Петербургский государственный университет путей сообщения Императора Александра I» (ФГБОУ ВО ПГУПС) Брянский филиал ПГУПС МАТЕРИАЛОВЕДЕНИЕ Краткий курс в виде планов – конспектов занятий для студентов среднего профессионального образования по специальности: 23.02.06 Техническая эксплуатация подвижного состава железных дорог

Брянск – 2019г Введение Материаловедение – изучает происхождение материалов, их свойства и технологию получения, а также методы определения свойств материалов и способы их изменения. Изучаемые материалы классифицируют по группам в зависимости от происхождения, свойств и назначения. Различают материалы: конструкционные и электротехнические (т.е. обладающие специфическими свойствами: электропроводностью, магнитными и другие свойства). ТЕХНОЛОГИЯ МЕТАЛЛОВ Основы металловедения Общие сведения Металловедение – изучает состав, строение и свойства металлов и сплавов, а также закономерности изменения их свойств при воздействии различных факторов: механических, тепловых, химических. Более 80 химических элементов проявляют металлические свойства. Fe, Cu, Al, Mg, Ti, Ni, Pb, Zn, Sn - называют техническими металлами, остальные – редкими. Все металлы имеют кристаллическое строение. Кристаллы объединены в зёрна – кристаллиты. Классификация металлов: - черные - __________________________________________________________ - цветные -__________________________________________________________ - тугоплавкие - _______________________________________________________ - легкоплавкие -______________________________________________________ - благородные -_______________________________________________________ другие Свойства металлов Физические свойства:

Химические свойства: 1. Коррозионная стойкость 2. Окисляемость 3. Растворимость в сплавах Технологические свойства: 1. Ковкость - способность к обработке давлением, 2. Обрабатываемость режущим инструментом, 3. Свариваемость, 4. Литейные свойства - жидкотекучесть, усадка при твердении 5. Механические свойства: 1. Прочность – способность сопротивляться внешним нагрузкам без разрушения. 2. Упругость – способность восстанавливать форму после снятия нагрузки. 3. Пластичность – способность деформироваться без разрушения и сохранять деформацию. 4. Твердость – способность сопротивляться контактному воздействию в поверхностном слое 5. Ударная вязкость – способность оказывать сопротивление ударным нагрузкам. Методы анализа металлов 1. Металлографический анализ (металлография) – изучает влияние химического состава и различных видов обработки на структуру металлов. 1.1 Макроанализ – проводят на подготовленных образцах – макрошлифах, или изломах деталей, обычно при помощи лупы или не вооруженным глазом. 1.2 Микроанализ – проводят на микрошлифах (отполированных и протравленных образцах) с помощью металлографического микроскопа.

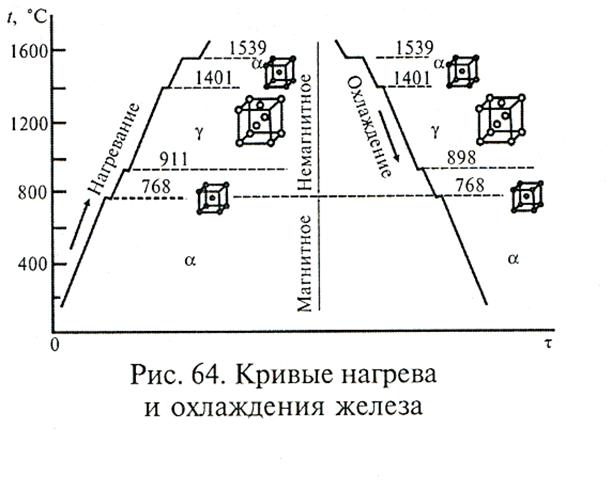

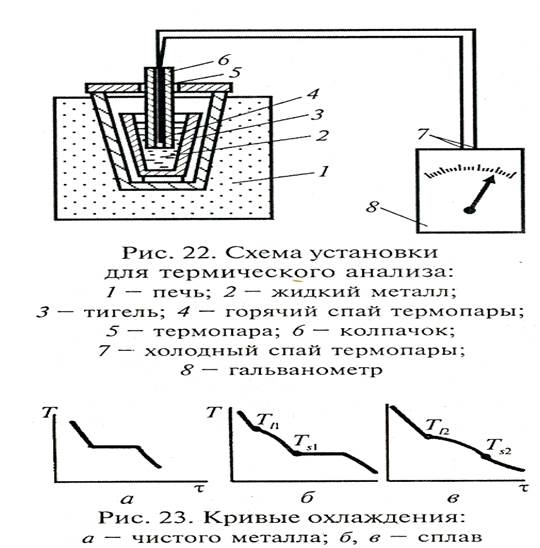

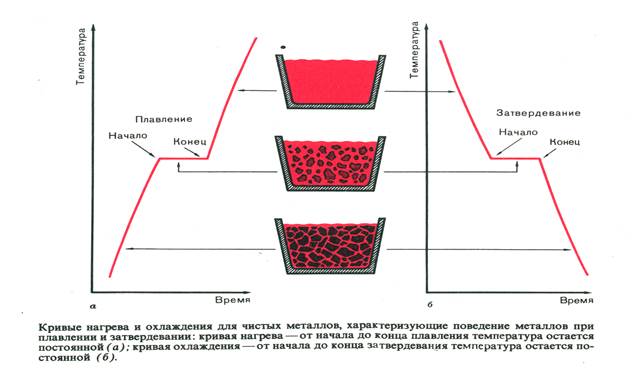

2. Термический анализ – обычно сводится к выявлению критических точек при нагреве и охлаждении, т.е. температур, при которых в металле происходят какие-либо превращения.

3. Производят также рентгено-структурный, ультразвуковой и спектральный анализ. Определение твёрдости а) По методу Бринелля С помощью рычажного пресса в подготовленный образец вдавливают стальной закалённый шарик d = 10; 5 или 2,5 мм. Сила вдавливания регулируется противовесом и принимается: F = 30d2 – для стали и чугуна (кГс); F = 10d2 – для меди, алюминия и их сплавов; F = 2,5d2 – для мягких сплавов на основе олова и свинца. Твёрдость (НВ) определяют согласно диаметра отпечатка по таблицам, прилагаемым к прибору или по формуле НВ = F / S.

б) По методу Роквелла С помощью пресса в подготовленный образец вдавливают стальной закалённый шарик d= 1,58 мм или алмазный конус (α = 1200). Нагрузка F = 100 кГс – для шарика и 150 кГс - для алмазного конуса. Твёрдость HRB или HRC определяют по шкалам прибора в зависимости от глубины вдавливания (единица твердости – перемещение наконечника на 0,002 мм (2 мкм)).

Испытание на усталость Длительное действие на металлические изделия повторно-переменных (циклических) нагрузок приводит к образованию микротрещин и может вызвать разрушение металла при нагрузках значительно ниже предела прочности. Это явление называют усталостью. Усталостная прочность характеризуется пределом выносливости, т.е. наибольшим механическим напряжением, при котором образец без разрушения выдерживает заданное число циклов изменения нагрузки (обычно 5…10 млн. циклов). Испытания выполняют переменной нагрузкой на специальных установках.

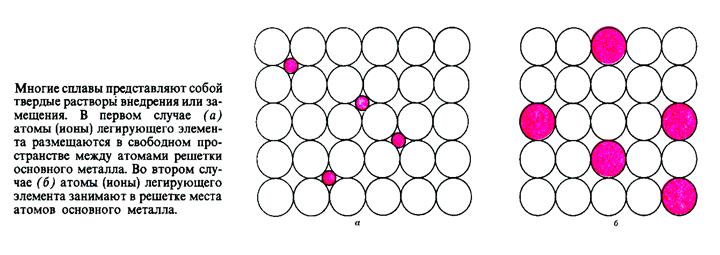

Основы теории сплавов В практике применение чистых металлов ограничено из-за сравнительно низких механических параметров. Для конструкционных изделий в основном применяют сплавы, состоящие из двух или нескольких металлов или металлов и неметаллов, при сохранении металлических свойств. Получают сплавы обычно сплавлением компонентов, реже методом металлокерамики (т.е. спеканием порошков входящих в сплав компонентов). Различают три вида сплавов: 1) Механическая смесь – представляет собой смесь кристаллов входящих в сплав компонентов, причём возможно любое их процентное соотношение. 2) Твёрдый раствор – один из компонентов сплава сохраняет свою кристаллическую решетку, а атомы другого компонента располагаются в решетке первого компонента. Различают твёрдый раствор: a) замещения – обычно это сплавы металлов с близкими размерами атомов; б ) внедрения – обычно это сплавы металлов с неметаллами (например сплавы Fe-C).

3) Химические соединения – возможны при определённом соотношении компонентов. возможны при определённом соотношении компонентов. В результате химической реакции образуется сплав новой структуры с новыми свойствами (например цементит Fe3С при 6,67 % углерода)

Сплавы кристаллизуются в определённом интервале температур, зависящем от концентрации компонентов, поэтому кривые охлаждения сплавов разной концентрации имеют разный вид. Д иаграммы состояния сплавов дают наглядное представление о протекающих в сплавах превращениях в зависимости от их химического состава и температуры. Для построения диаграммы состояния сплавов совмещают кривые охлаждения, построенные с определённым интервалом концентрации, на общем графике и соединяют плавными кривыми аналогичные критические точки. Диаграмма I типа (механическая смесь) на примере Свинец – Сурьма (Pb - Sb)

ABC – линия ликвидуса (жидкий) – выше температур этой линии все сплавы - в жидком состоянии. DBE – линия солидуса (твёрдый) - ниже температур этой линии все сплавы- в твёрдом состоянии. Между этими линиями происходит процесс первичной кристаллизации. В точке B, при строго определённой концентрации и самой низкой температуре, компоненты кристаллизуются одновременно образуя мелкую равномерную смесь зёрен входящих компонентов – эвтектику (хорошо построенный сплав).

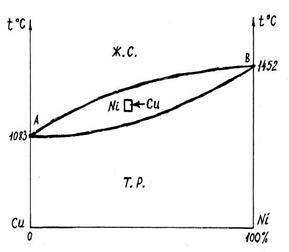

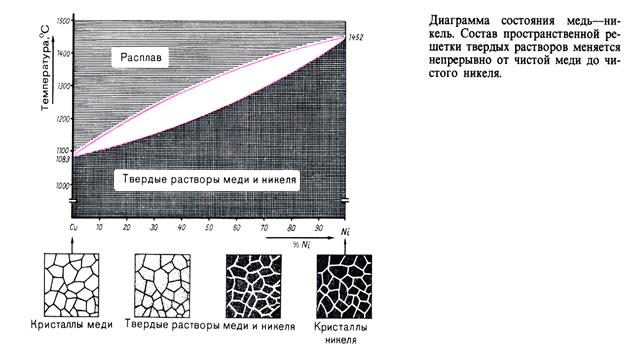

Диаграмма II типа (твёрдый раствор). Медь – Никель (Cu - Ni)

Сплавы кристаллизуются между линиями ликвидуса и солидуса. При охлаждении, в кристаллы более тугоплавкого никеля проникает медь, образуя твёрдый раствор меди в никеле.

Аллотропные формы железа

α- железо – кристаллическая решётка – центрированный куб, растворяет до 0,025 % углерода, магнитно. β – имеет увеличенный параметр (размер) кристаллической решётки, теряет магнитные свойства. γ – кристаллическая решётка гранецен-трированный куб, немагнитно, способно растворять до 2,14 % углерода. δ – кристаллическая решётка – центрированный куб с увеличенным параметром.

Основные формы - α и γ - железо. На α → γ, и γ → α превращениях основаны процессы термообработки стали. Углеродистые стали Стали содержат железо, углерод и примеси Si, Mn, P, S. По содержанию углерода различают стали: 1) Низкоуглеродистые (до 0,25 % С) – пластичны, малопрочны. Применяют для деталей не несущих больших нагрузок. 2) Среднеуглеродистые (0,25…0,6 % С) – прочные и вязкие – основной конструкционный материал. 3) Высокоуглеродистые (0,6…1,3 % С) - имеют высокую твёрдость, прочность и хрупкость. Применяют в основном как инструментальные.

По степени раскисления различают: КП – кипящие стали – неполностью раскислённые, сравнительно дешёвые и наименее качественные. СП – спокойные стали – полностью раскислённые, наиболее однородные и качественные. ПС – полуспокойные, имеют промежуточные свойства и стоимость.

Раскисление стали это – удаление кислорода из стали в жидком состоянии. По назначению стали различают: I. УГЛЕРОДИСТЫЕ КОНСТРУКЦИОННЫЕ СТАЛИ (содержат до 0,7% С): 1) Углеродистые конструкционные обыкновенного качества. Выпускают в виде листового и сортового проката. Разделяют на три группы: А – с гарантией по механическим свойствам. Б – по химическому составу. В – по механическим свойствам и химическому составу. Маркируют Ст и цифрой от 0 до 6, указывающей на № пункта в стандарте. С увеличением номера увеличивается содержание углерода. (Например: Ст3 – содержит 0,14…0,22 % С, Ст6 – 0,38…0,49 % С). Примеры маркировки: ВСт3СП – сталь углеродистая конструкционная, обыкновенного качества, группы В, № пункта в стандарте 3, спокойная. (Группа А в маркировке не указывается). Примеры маркировки:

2) Качественные углеродистые стали. Имеют пониженное содержание вредных примесей (P и S - до 0,03 %). Выпускают с гарантией по химическому составу и механическим свойствам. Маркируют цифрой по содержанию углерода в сотых долях процента. Например: Сталь10КП – углеродистая конструкционная сталь, качественная, содержит 0,10 % С, кипящая; Примеры маркировки:

Чугуны

Хрупкие сплавы содержащие 2,14…6,67 % С. Чугуны содержащие углерод в форме цементита называют – белыми. Они не поддаются механической обработке и применяются в основном для переделки в сталь. Серые чугуны (машиностроительные) содержат углерод в форме графита. Обрабатываются резанием и имеют хорошие литейные качества (усадка до 1 %). По структуре их разделяют на три группы:

Легированные стали Содержат железо, углерод, примеси Si, Mn, Р и S, а также легирующие добавки Cr, Ni, Co, Mb, Mn, и др. – улучшающие свойства металлов в нужном направлении. Обозначение легирующих добавок: Х – хром, Н – никель, В – вольфрам, Т – титан, К – кобальт, М – молибден, Ф – ванадий, Г – марганец, С – кремний, Д – медь, Ю – алюминий. По назначению различают: III. Специальные стали Обладают специфическими свойствами. Различают: 1) нержавеющие стали: 30Х13, 40Х13 – хирургические инструменты, карбюраторные иглы, 12Х17 – для пищевой промышленности, 12Х18Н9 – устойчивы к кислотам, 2) жаростойкие стали 12ХМФ – котельное оборудование 40Х10С2М – клапаны ДВС 12Х18Н10Т – выхлопные трубы 3) износостойкие стали 110Г13 – крестовины стрелочных переводов Г13 – траки танков, тракторов 4) рессорно-пружинные стали Сталь 65Г, 55С2, 60С2 – пружины, рессоры подвижного состава 60С2ХФ, 50ХФА – клапанные пружины

Шарикоподшипниковые – ШХ12, электротехнические и др. виды сталей. Сплавы цветных металлов Сплавы на основе меди Бронзы – это сплав меди с оловом, Al, Si, Be, Pb и др. Выпускают оловянные и безоловянные (специальные): а) оловянные - содержат до 12 % олова, различают: - оловянные деформируемые- содержат до 6% олова, имеют высокую пластичность. Маркируют: БрОЦС4-4-2 – содержат Sn – 4%, Zn – 4%, Pb – 2%, остальное - медь - антифрикционные детали, пружины,мембраны. - оловянные литейные – содержат до12% олова, имеют низкую усадку, дополнительно легируют свинцом, фосфором, цинком

Типичные механические свойства оловянных бронз

Марка бронзы |

Механические свойства |

Область применения | |||||||||||||||||||||||||||||

| s в, МПа | d,% | |||||||||||||||||||||||||||||||

|

Деформируемые бронзы | ||||||||||||||||||||||||||||||||

| БрОФ6,5 – 0,4 | 400 | 65 | Пружины, барометрические коробки, мембраны, антифрикционные детали | |||||||||||||||||||||||||||||

| БрОЦС4 – 4- 2,5 | 350 | 35 | Антифрикционные детали | |||||||||||||||||||||||||||||

|

Литейные бронзы | ||||||||||||||||||||||||||||||||

| БрО5Ц5С5 | 180 | 6 | Антифрикционные детали и арматура | |||||||||||||||||||||||||||||

| БрО4Ц4С17 | 150 | 5 | Антифрикционные детали | |||||||||||||||||||||||||||||

в) безоловянные:

- Алюминиевые содержат от 4 до 12% алюминия, имеют высокие механические и аникоррозийные свойства, хорошо обрабатываются давлением, литейные свойства хуже (большая усадка)

Применяют: фасонное литье, прутки, трубки.

Маркируют: БрАЖН 10 – 4 – 4 - алюминий –10%, железо – 4%, никель 4 %, остальное – медь. Обработка давлением

-Бериллиевые содержат до 2,5% бериллия – имеет наилучший комплекс свойств.

Применяют изготовление полос, прутков, лент, проволоки, изготовление пружин в электроаппаратуре, мембраны и другие детали в электронной технике.

Маркируют БрБ2 – бериллий – 2%, остальное медь – 98%

-Свинцовые (до 30 % свинца) обладают высокими антифрикционными свойствами (устойчивость к износу при истирании)

Применяют: вкладыши подшипников скольжения.

Маркируют: БрC30 – Pb – 30%, Cu – 70%

-Кремниевые (2-3% кремния) обладают высокой устойчивостью против коррозии в пресной и морской воде, высокая пластичность. Изготавливают пружины

Маркируют: БрКМц – 3 – 1 – Si – 3%, Mn – 1%, Cu – 96%.

|

Марка бронзы |

Механические свойства |

Область применения | ||

| s в, МПа | d,% | НВ | ||

|

Алюминиевые бронзы | ||||

| БрАЖН10 – 4 - 4 | 650 | 350 | 150 | Для обработки давлением |

| БрА10Ж3Мц2 | 490 | 12 | 117 | Фасонное литье |

|

Кремнистая бронза | ||||

| БрКМц3 - 1 | 380 | 35 | 80 | Прутки, проволока, ленты для пружин |

|

Бериллиевая бронза | ||||

| БрБ2 | 500 | 45 | 100 | Полосы, прутки, ленты, проволока для пружин |

Обозначение компонентов сплавов: О – олово, Ф – фосфор, Н – никель, Ц – цинк,

А – алюминий, Мц – марганец, С – свинец, Ж – железо, Б – бериллий, К – кремний, Кд – кадмий, Х – хром, Т – титан.

Типичные механические свойства и название безоловянных бронз

2. Латуни - сплав меди с цинком

Различают:

а) деформируемые латуни (4-39 % цинка) – пластичные, легко обрабатываются давлением, хуже – резанием. При холодной обработке давлением приобретают наклеп, снимаемый отжигом при температуре нагрева 600…700 0С;

Маркируют: Л90 – Cu – 90%,Zn – 10%.

ЛЖМц 59-11 – Cu –59%, Fe – 1%, Mn – 1%

б) литейные латуни (39 - 45% цинка) – детали изготавливают отливкой. Хорошо обрабатываются резанием.

Для улучшения свойств, латуни легируют оловом, кремнием, марганцем и другими компонентами, получая сложные (специальные) латуни.

Маркируют: Л60 – Cu – 60%, Zn – 40%.

Сплавы на основе алюминия

Выпускают:

1) Деформируемые сплавы.

Дюралюмины - это сплав Al – Cu - Mg

Сплавы этой группы термоупрочняемые. Их упрочняют закалкой (температура нагрева 5000С, охлаждение в воде) и последующим старением в течении 4 - 7 суток. После старения прочность возрастает в 2-3 раза за счёт постепенного роста дисперсных образований CuAl2.

Маркируют: Д1;Д16 – номер сплава

Высокопрочный алюминиевый сплав – содержат Cu - Mg – Al – Zn=7%.

Высокая механическая прочностью

Маркируют В95, В9

Марка сплава

Содержание элементов

Механические своства

Дюралюмин

Сплав авиаль

Высокопрочные алюминиевые сплавы

Ковочные алюминиевые сплавы

Жаропрочные алюминиевые сплавы

0,2 Zn

0,2 Zn

Марка сплава

Содержание элементов, %

Механические свойства

Литейные сплавы.

силумин – это сплавы Al – Si (до 12%). Имеют высокие литейные и механические свойства.

Для измельчения структуры и улучшения, механических свойств, силумины модифицируют натрием (~ 0,1 % Na, добавка в расплавленный металл).

Маркируют: АЛ4, АЛ2, АЛ9

Марка сплава

Содержание элементов,%

Механические свойства

d,%

Сплавы Al - Si (силумины)

90

5

Сплавы Al - Cu

180…250

9…5

Сплавы Al - Mg

170

10

Жаропрочные сплавы

200

1.2…1

Антифрикционные сплавы

Применяют для изготовления вкладышей подшипников скольжения.

Их структура – мягкая основа (олово – свинец), с рассеянными в ней мелкими твердыми включениями.

Во время вращения вал опирается на твердые включения, а мягкая основа прирабатывается к валу, в ней вырабатывается сеть каналов для смазки.

Основной вид сплавов – баббит.

Маркировка баббитов:

Б83 – содержит 11% сурьмы, 6% меди, 83% - олова. Применяют для подшипников тяговых двигателей.

Б16 - содержит 16% олова, 66 % - свинца, 16% - сурьмы, 2% - меди. Подшипники скольжения автомобильных двигателей.

БК2 (кальциевый баббит) – кальций – 0,5 %, натрий – 0,5%, олова – 2%, остально – свинец. Подшипники вагонов.

В качестве антифрикционных сплавов применяют также:

а) оловянные и свинцовые бронзы (БрОЦС 5-5-5; Бр.С 30);

б) сплавы на основе Zn, Al, Cu;

в) пористую металлокерамику из порошков бронзы и графита или железа и графита.

Химический состав (%) и назначение подшипниковых сплавов - баббитов

| Марка сплава | Sb | Cu | Cd | Sn | Другие элементы | Область применения |

| Б88 | 7,3…7,8 | 2,5…3,5 | 0,8…1,2 | Остальное | 0,15…0,25Ni | Тяжелонагруженные машины, паровые турбины |

| Б16 | 15…17 | 1,5…2,0 | - | 15…17 | - | Двигатели |

| БС6 | 5,5…6,5 | 0,1…0,3 | - | 5,5…6,5 | - |

Примечание: во всех сплавах, кроме Б88 основа свинец

Химический состав(%) кальциевых баббитов

| Марка сплава | Ca | Na | Sn | Mg | Al |

| БКА | 0,95…1,15 | 0,7…0,9 | - | - | 0,5…0,2 |

| БК2 | 0,3…0,55 | 0,2…0,4 | 1,5…2,1 | 0,06…0,11 | - |

| БК2Ш | 0,65…0,9 | 0,7…0,9 | 1,2…2,1 | 0,11…0,16 | - |

Способы обработки металлов

Литейное производство

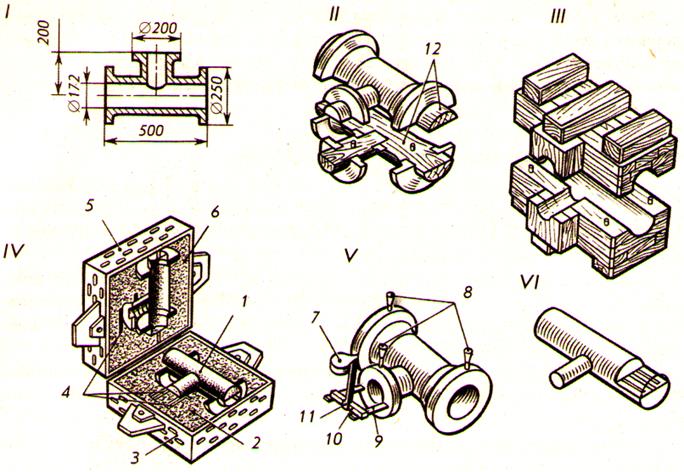

Процесс получения фасонных отливок в результате твердения расплавленного металла залитого в форму.

Для литья применяют металлы с высокой жидкотекучестью и малыми усадками (1...2 %) при твердении: чугуны, литейные стали, медные, алюминиевые, титановые и магниевые сплавы.

Различают:

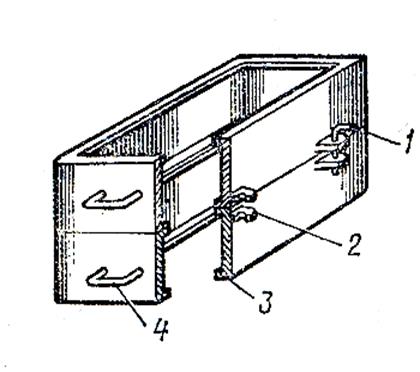

I Литьё в разовые формы, изготовленные из формовочной смеси, которая состоит из кварцевого песка, глины, молотого кокса и формовочной земли. Возможна формовка всырую и всухую.

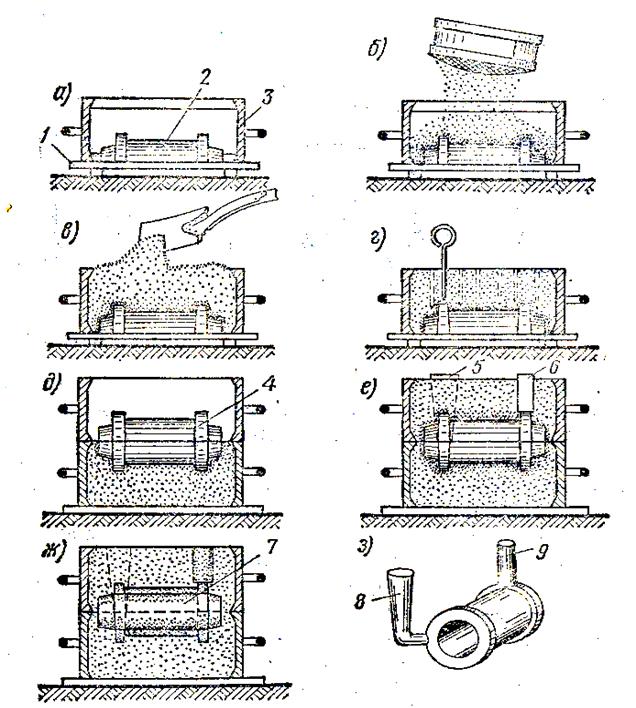

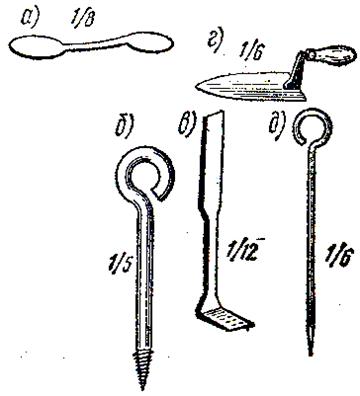

1) При мелкосерийном производстве применяют ручную формовку.

Характерные операции:

а) половинку модели устанавливают разъёмом вниз на подмодельную доску, затем устанавливают опоку (ящик без дна с ручками) и набивают её формовочной смесью;

б) переворачивают набитую опоку, устанавливают вторую половинку модели, круглые конические колышки для литника и выпора, вторую опоку, скрепляют её с первой, и набивают формовочной смесью;

в) вынимают колышки, разъединяют опоки и осторожно вынимают половинки моделей. Литники соединяют с полостью формы, прорезая литниковые ходы;

г) устанавливают на место изготовленные отдельно стержни, верхнюю опоку на нижнюю, скрепляют их и заливают металл.

2) При крупносерийном производстве, применяют машинную формовку по модельным плитам, к которым прикреплены половинки моделей.

При изготовлении стальных отливок используют смеси из огнеупорных материалов, а в формах предусматривают прибыли для подпитки жидким металлом (ликвидируются усадочные раковины). От готовых деталей прибыли отрезают. Затем стальные отливки отжигают (для измельчения зерна металла и снятия внутренних напряжений).

Плавку металлов ведут в мартеновских печах и конверторах (углеродистые стали), в дуговых электропечах (легированные стали), в тигельных, пламенных и индукционных печах (сплавы цветных металлов). Чугун обычно плавят в вагранках (шахтных печах).

II. Специальные виды литья:

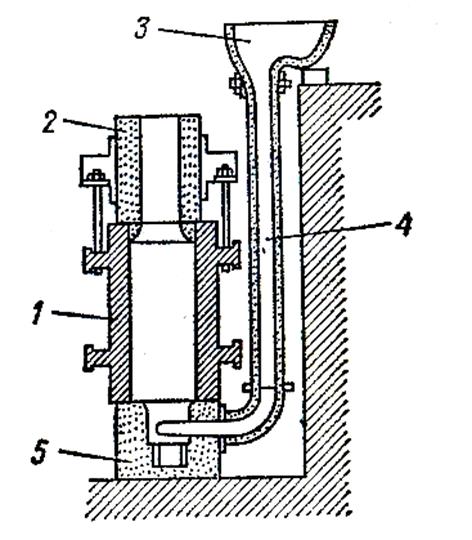

1)  Отливка в металлические формы – кокили. Используют для получения точных отливок, чаще из сплавов цветных металлов. Кокили изготавливают из стали или чугуна. Перед заливкой металла их подогревают до 300 – 500 0С.

Отливка в металлические формы – кокили. Используют для получения точных отливок, чаще из сплавов цветных металлов. Кокили изготавливают из стали или чугуна. Перед заливкой металла их подогревают до 300 – 500 0С.

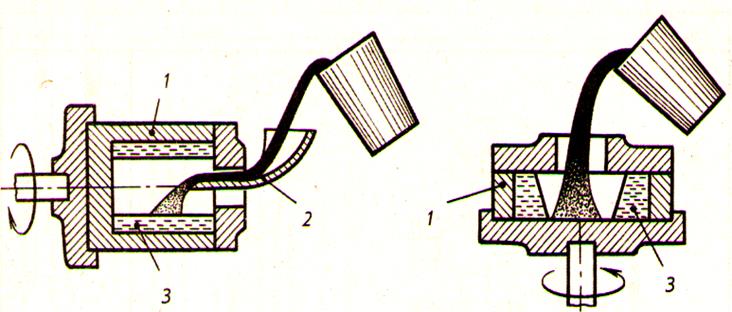

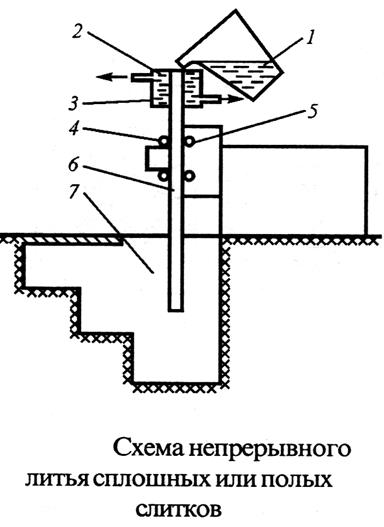

2) Центробежное литьё - жидкий металл заливают во вращающуюся форму (трубы, колёса, шкивы, втулки и т.п.)

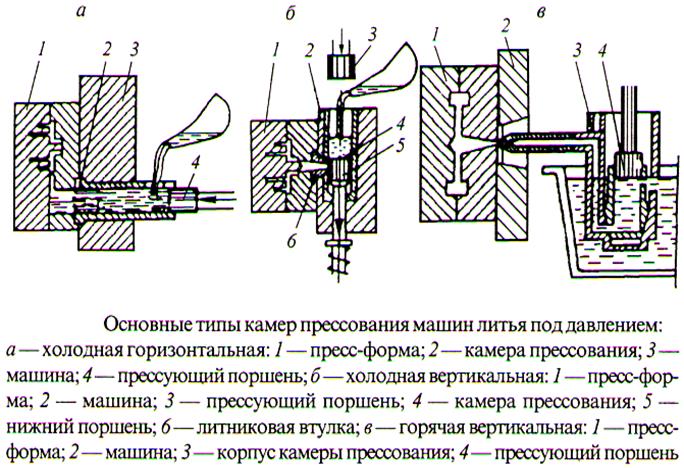

3) Литьё под давлением - применяют при массовом изготовлении деталей из сплавов цветных металлов.

Литьё точное, не нуждается в механической обработке (детали автомашин, паровой и водяной аппаратуры и т.п.)

4) Литьё по выплавляемым или выжигаемым моделям - применяют для получения точных отливок сложной формы. Модели изготавливают из легкоплавких материалов (воск, парафин) или выжигаемых (пенопласт), затем их покрывают краской, опыляют корундовым порошком и заформовывают в опоке. Форму нагревают, модель расплавляется или выжигается и в полость формы заливают металл (режущие инструменты, лопатки газовых турбин и т.п.).

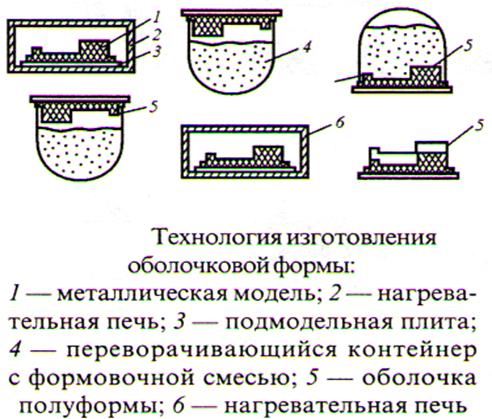

5) Литьё в оболочковые формы - модель вместе с подмодельной плитой нагревают до ~200 0С и засыпают формовочной смесью из кварцевого песка и термореактивной смолы. Слой смеси прилегающий к модели оплавляется, образуя корку толщиной 10 – 12 мм. Полученную форму упрочняют нагревом до ~350 0С, затем собирают, заформовывают в опоку и заливают металл. Применяют для точных отливок из любых металлов.

Обработка металлов давлением

Основана на способности металлов подвергаться пластической деформации.

Различают:

1) Холодную обработку – в результате повышается прочность и твердость, а пластичность металла снижается (наклеп). Для устранения наклёпа стальные детали нагревают до 200 – 300 0С (возврат металла).

2) Горячую обработку (при температуре ~ 450 0С - для стали). Она улучшает структуру и свойства металла: выравнивается химический состав, завариваются дефекты, металл уплотняется и приобретает волокнистую структуру. Однако высокий нагрев может привести к перегреву (даёт крупнозернистую структуру, устраняемую отжигом) и пережогу деталей (неисправимый брак).

Основные виды обработки давлением:

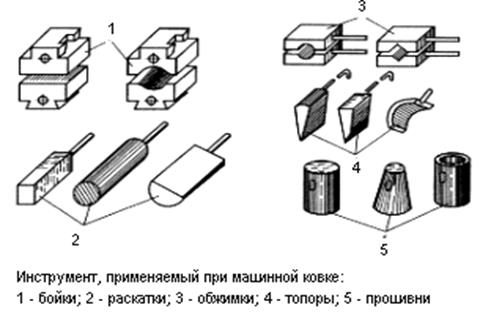

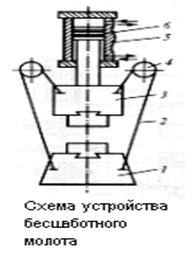

1) Ковка – деформация металла в пластичном состоянии, ударами молота или давлением пресса. Изделия называют поковками.

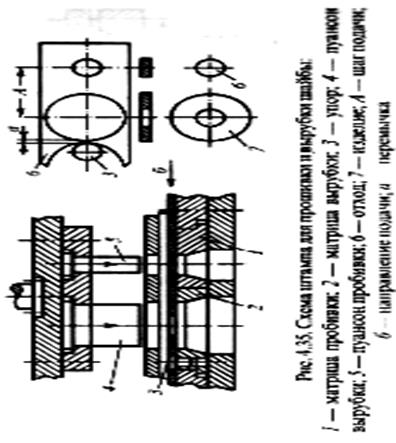

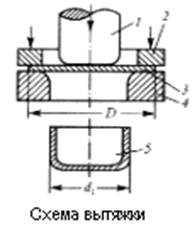

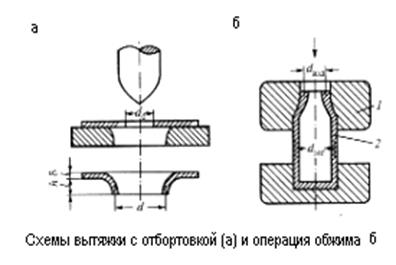

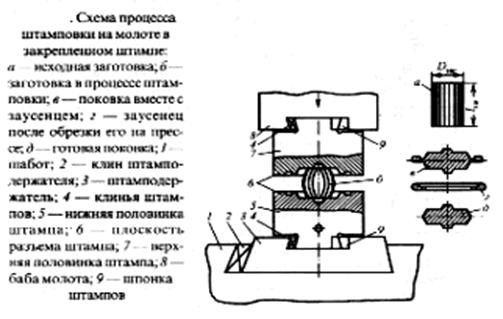

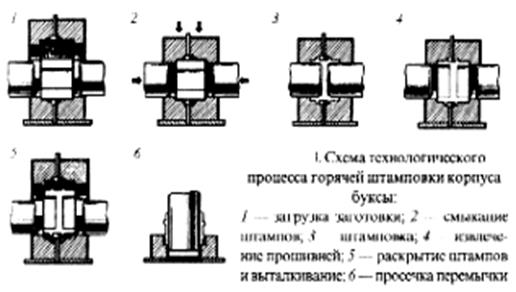

2) Штамповка – деформация ограниченная конфигурацией штампа. Различают штамповку горячую и холодную, объёмную и листовую.

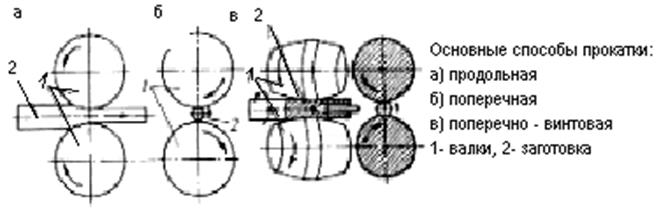

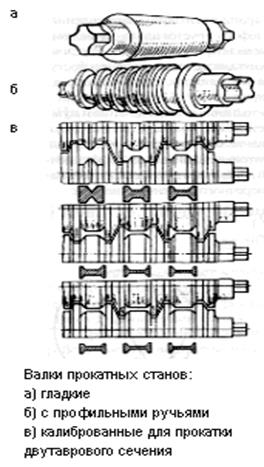

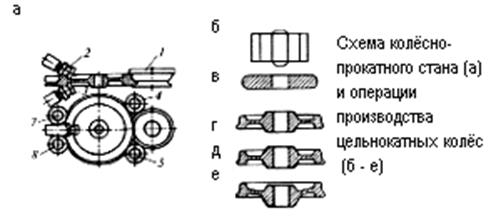

3) Прокатка – обработка путём обжатия заготовки между вращающимися валками.

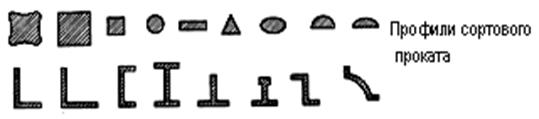

Прокат делят на:

а) полуфабрикаты: блюмы – бруски металла сечением от 150×150 до 450×450 мм и слябы – пластины толщиной от 125 до 225 мм. Вес 5…15 т;

б) листовой прокат толщиной 0,2…4 мм – тонколистовой, 4…60 мм – толстолистовой;

в) трубы сварные и бесшовные;

г) периодический прокат – заготовки или арматура;

д) стандартные прокатные профили – двутавры, уголки, рельс, швеллер и др.;

е) специальные виды проката – бандажи и колёсные центры, шестерни и др.

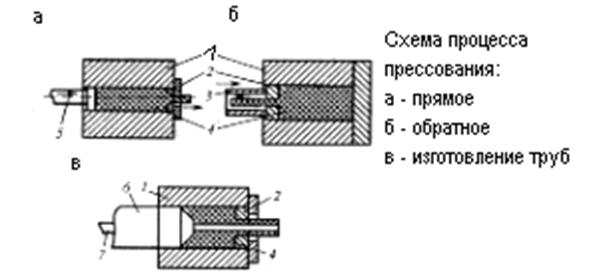

4) Прессование – процесс продавливания исходного материала в пластичном состоянии через отверстие в матрице.

Выполняют при помощи прессов. Изделия: прутки, трубы, фигурные детали, чаще из сплавов цветных металлов.

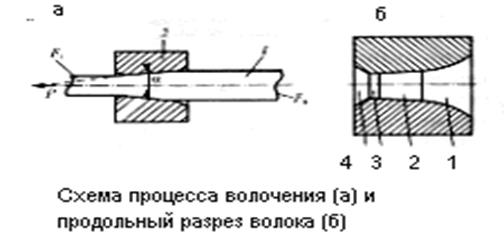

5) Волочение – протягивание холодной заготовки через сужающиеся отверстия – фильеры. Операции протяжки чередуют с отжигом - для снятия наклёпа.

Сварка металлов

Процесс получения неразъёмных соединений, благодаря местному нагреву металлов до пластичного состояния или при приложении к деталям больших сжимающих усилий.

Различают:

а) сварку плавлением (шов образуется в результате твердения сварочной ванны расплавленного металла);

б) сварка давлением (может производиться с подогревом и без подогрева – при сварке пластичных и вязких металлов).

Виды сварки:

1) Электродуговая - используют для нагрева деталей электрическую дугу возбуждаемую между электродом и деталью (обычно U = 40…65 В, I = десятки … сотни А).

Наиболее распространена сварка на переменном токе. Электроды – стальные стержни, покрытые обмазкой для устойчивого горения дуги, для раскисления и легирования металла шва, а также для образования защитного шлакового покрова.

Для получения качественного шва необходимо:

- правильно подобрать элект

|

| Поделиться: |

Диаметр отпечатка замеряется при помощи мерной лупы.

Диаметр отпечатка замеряется при помощи мерной лупы.