Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Описание технологического процесса по стадиямСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте Технологический процесс по переработке руды и производству апатитового концентрата включает следующие операции: - дробление руды в три стадии с предварительным грохочением в каждой стадии; - измельчение и классификация руды по крупности; - обогащение измельчённой руды методом флотации; - сгущение и фильтрация апатитового концентрата; - сушка апатитового концентрата; - пылеулавливание и газоочистка; - складирование и погрузка апатитового концентрата; - хвостовое хозяйство. Дробильное отделение, открытый склад руды, магистральный конвейер Дробление и грохочение Дробильное отделение АНОФ-2 состоит из одного дробильного комплекса. Технология (рисунок 4.1, таблица 4.1) предусматривает трехстадиальное дробление руды с предварительным грохочением в каждой стадии - крупное, среднее и мелкое дробление. Каждая стадия дробления выполняется в отдельном корпусе. В технологическую схему дробильного комплекса фабрики входит также открытый склад для приёмки руды с рудников ёмкостью 3,0 млн.т.

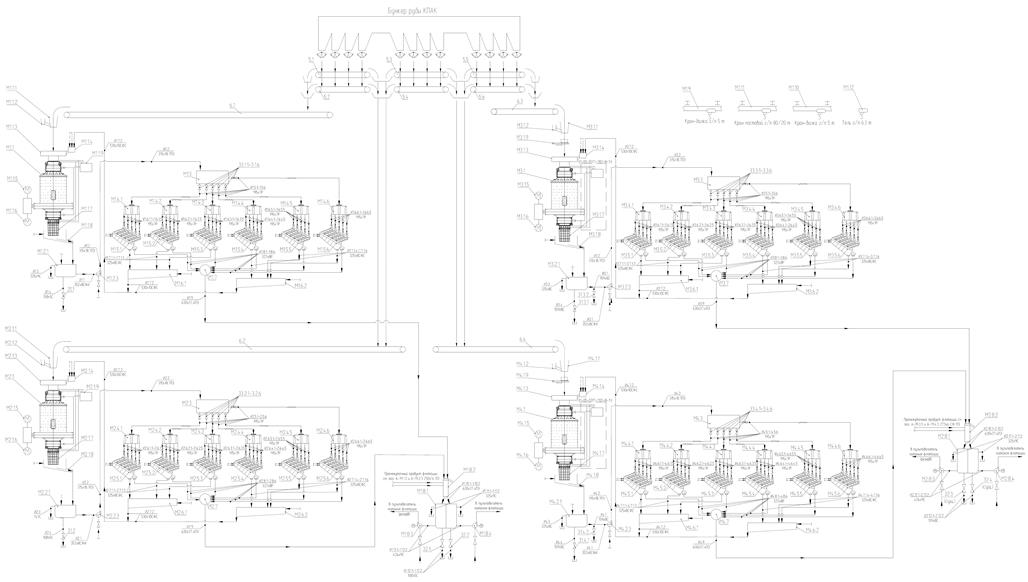

Рисунок 4.1 - Схема цепи аппаратов дробильного комплекса и магистрального конвейера

Таблица 4.1 ‑ Оборудование дробильного отделения и магистрального конвейера

Всё технологическое оборудование связано системой конвейерного транспорта, обеспечивающего нормальную работу дробильного комплекса. Для управления процессами дробления руды в дробильном отделении АНОФ-2 реализована АСУ ТП, предусматривающая автоматическое регулирование загрузки руды в зависимости от величины активной мощности электродвигателя дробилки и уровня её заполнения. Руда на фабрику подаётся по железнодорожной ветке нормальной колеи в вагонах-думпкарах грузоподъемностью 100-105 тонн. Приёмка руды в корпусе дробления №1 производится в два завалочных бункера емкостью по 1200 тонн. В зимнее время для очистки думпкаров от остатков примерзшей руды периодически используются вибропогружатели типа В‑402А. Перемещение вибропогружателей осуществляется с помощью мостовых кранов, расположенных в надбункерных помещениях. Из завалочных бункеров руда крупностью менее 900 мм, с помощью пластинчатых питателей 2400х12000 мм (поз. 1, рисунок 4.1), транспортируется на неподвижные колосниковые грохоты 2400х2865 мм (поз. 3, рисунок 4.1), установленные перед дробилками крупного дробления. Размер проходного сечения между колосниками грохотов составляет 180 мм. Для сбора и транспортировки просыпей рудной мелочи - под пластинчатыми питателями установлены ленточные конвейеры с шириной ленты 800 мм (поз. 2, рисунок 4.1). Верхний продукт колосниковых грохотов, крупностью более 180 мм, поступает в конусные дробилки крупного дробления (поз. 4, рисунок 4.1). Размер разгрузочной щели дробилок составляет 150 мм. Нижний продукт грохотов, минуя дробилки, объединяется с дробленой рудой и поступает на ленточные конвейеры (поз. 11, рисунок 4.1), которые ее транспортируют в приемный бункер среднего дробления. Ширина ленты конвейеров составляет 1600 мм. Производительность одной нитки крупного дробления по объединенному продукту (разгрузка дробилки, нижний продукт грохота и просыпи пластинчатого питателя) составляет порядка 1620 тонн/час. Приемный бункер корпуса среднего дробления имеет емкость по руде - 3020 тонн и служит для равномерного распределения и загрузки руды в дробилки среднего дробления. Из бункера руда крупностью менее 250 мм пластинчатыми питателями 1400х4000 мм (поз. 7, рисунок 4.1) подается на инерционные грохоты 1700х3800 (поз. 8, рисунок 4.1) с размером отверстий сита 90х140 мм. Верхний продукт грохотов поступает в конусные дробилки среднего дробления с нормальным конусом диаметром 2200 мм (поз. 9, рисунок 4.1), с шириной загрузочной щели 275 мм и разгрузочной щелью 40±3,0 мм. Подрешетный продукт грохотов и руда после дробилок среднего дробления поступает на передвижные конвейеры (поз. 10, рисунок 4.1) и далее, с помощью ленточных конвейеров (поз. 12, рисунок 4.1), транспортируется до корпуса мелкого дробления. Производительность среднего дробления по объединенному продукту (разгрузка дробилок и подрешетный продукт грохочения) составляет до 1500 тонн/час. Далее руда, с помощью конвейеров (поз. 15, рисунок 4.1), оснащенных разгрузочными тележками (поз. 16, рисунок 4.1), распределяется по бункеру емкостью 7000 тонн корпуса мелкого дробления. Разгрузка руды из бункера и ее подача на инерционные грохоты (поз. 18, рисунок 4.1) выполняется с помощью ленточных питателей (поз. 17, рисунок 4.1). Размер отверстий просеивающих поверхностей грохотов равен 28 мм. Надрешетный продукт грохотов поступает в конусные дробилки мелкого дробления с диаметром дробящего конуса 2200 мм (поз. 19, рисунок 4.1). Ширина разгрузочной щели дробилок составляет 7±1 мм. Подрешетный продукт грохотов крупностью менее 28 мм и мелкодробленая руда конвейерами (поз. 21, рисунок 4.1) транспортируется до перегрузочного узла №1. Из перегрузочного узла №1 руда, с помощью системы конвейерного транспорта, направляется в бункер мелкодробленной руды КПАК, питающий шаровые мельницы. Производительность одной нитки мелкого дробления по объединенному продукту (продукт мелкого дробления и подрешетный продукт грохотов) составляет порядка 400 тонн/час. Крупность мелкодробленой руды, поступающей на измельчение в шаровые мельницы, не должна превышать 12% класса +18 мм. Управление технологическим оборудованием дробильного отделения осуществляется с АРМ оператора. Кроме дистанционного, предусмотрено также и местное управление. В дробильном отделении АНОФ-2 действует автоматизированная система АСУТП ПТС ДО, состоящая из трех уровней комплекса технических средств (КПТС): 1. нижний уровень – измерительный датчики/первичные преобразователи, вторичные/нормирующие преобразователи, линии связи/контрольные кабели, релейные схемы защит основного оборудования; 2. средний уровень – устройство связи с объектом (УСО), программируемый логический контроллер (ПЛК) со специализированным программным обеспечением, осуществляющий функции обработки информации, регулирования технологического процесса; 3. верхний уровень – содержит: - автоматизированные рабочие места (АРМ) оператора, управление технологическим оборудованием ПТС, отображающие информацию о процессе в реальном времени, оповещающих о срабатывании сигнализации и аварийных ситуациях; - база данных анализирующая пуски/остановки и время работы оборудования, формирующая отчётную документацию; - архив данных о состоянии технологического процесса. В АСУТП (ПТС) ДО реализованы функции ПТС (поточно транспортная система) управления запуском, остановкой технологического основного и второстепенного оборудования. Основное технологическое оборудование снабжено системами защиты (согласно паспорту) - по превышению температуры отдельных частей оборудования, падению давления и/или отсутствию масла, наличию нижнего уровня масла, по перекрытию разгрузочной камеры. Защита конвейеров основывается на сигналах датчиков скорости ленты, датчиков продольного порыва ленты и аварийных концевых выключателей. При остановке основного оборудования по возникновению тревожных ситуаций, нарушению параметров технологического процесса или работы оборудования информация отображается на мониторе в ЦОПе. Блокировки оборудования технологических цепочек (потоков) процессов дробления: - по заполнению бункеров, перекрытию перегрузочных воронок; - по несоблюдению порядка запуска оборудования 4.1.2. Открытый склад руды Открытый склад руды предназначен для создания оперативных запасов руды, обеспечивающих бесперебойную работу фабрики и возможность усреднения качества руды, а также для приёмки породы с рудников. Ёмкость склада по руде при полной загрузке составляет ~1034 тыс. м3. Ёмкость подсчитана при высоте штабеля 8 м (максимальная высота разгрузки экскаваторов ЭКГ-8И и ЭК-10 составляет 8,6 м). Объёмный вес руды в штабелях определяется исходя из плотности руды доставляемой на склад. На территории склада расположены 4 рудных блока (I÷IV). Рудные блоки I, II, III, IV используются для складирования руды с рудников и её отгрузки на фабрику. Блок III имеет резервную ёмкость. Кроме того, на складе расположен породный блок ёмкостью порядка 40 тыс. тонн. Порода, хранящаяся на рудном складе, используется для хозяйственных и технологических нужд. Перегрузочный открытый склад руды АНОФ-2 связан с Восточным, Кировским, Расвумчоррским рудниками железной дорогой. Для обеспечения стабильной работы на складе необходимо содержать не менее 300 тыс. т руды. Организация работ на открытом рудном складе производится согласно утверждённому «Проекту организации работ при эксплуатации открытого склада руды». 4.1.3. Система конвейерного транспорта от перегрузочного узла №1 до бункера мелкодробленой руды КПАК Доставка мелкодробленой руды от перегрузочного узла №1 до бункера мелкодробленой руды КПАК осуществляется с помощью системы конвейеров, оснащенных лентой шириной 1200 мм (таблица 4.2). Руда после мелкого дробления с помощью конвейерного транспорта доставляется в перегрузочный узел №1 и далее, с помощью конвейера поз. 1А подается в перегрузочный узел №2, где поступает на конвейер (поз. 2А). С помощью двух последовательно установленных магистральных конвейеров (поз. 2А и 3А), связанных через перегрузочный узел №3, мелкодробленая руда подается в перегрузочный узел бункера КПАК. Далее руда, с помощью конвейера (поз. 4А), оснащенного разгрузочной тележкой, распределяется по бункеру мелкодробленой руды КПАК.

Таблица 4.2 ‑ Характеристики конвейеров транспортировки руды от перегрузочного узла №1 до склада мелкодробленой руды КПАК

4.2. Измельчение и классификация в КПАК Необходимым условием обеспечения стабильности технологического процесса измельчения является оптимальное наполнение бункеров мелкодробленой руды КПАК, которое должно составлять не менее 30% от объёма бункеров работающих мельниц. Из бункера руда разгружается через челюстные затворы на реверсивные конвейеры (поз. 5.1÷5.6) и далее перегружается на сборные конвейеры (поз. 6.1÷6.4), подающие руду в мельницы МШР 4,5х5,0 (поз. М1.1÷М4.1) – таблица 4.3.

Таблица 4.3 ‑ Характеристики конвейеров транспортировки руды КПАК

Измельчение осуществляется в четырех мельницах МШР 4,5х5,0 (№1÷№4 - поз. М1.1÷М4.1), работающих в замкнутом цикле с грохотами (рисунок 4.2, таблица 4.4).

Рисунок 4.2 - Схема цепи аппаратов измельчения руды в КПАК Таблица 4.4 ‑ Оборудование измельчения КПАК

Так как аппаратурно-технологические схемы измельчения для мельниц №1÷№4 по комплектации и компоновке оборудования принципиально не отличаются, ниже приводится описание только для одной мельницы – №1 (поз. М1.1). Дробленая руда, содержащая не более 17% материала крупностью более 18 мм, с помощью течки (поз. М1.1.1) и улиткового питателя подается в шаровую мельницу МШР 4,5х5,0 (поз. М1.1, таблица 4.5). Производительность мельницы по исходному питанию зависит от состава перерабатываемой руды и колеблется в диапазоне от 180 до 240 тонн в час. Таблица 4.5 - Технические характеристики мельницы МШР 4,5х5,0

Верхняя часть улиткового питателя мельницы закрыта кожухом, установленным на опорной раме (поз. М1.1.3). Для поддержания оптимальной плотности пульпы в мельницу подается смешанная вода. Предусмотрена подача в измельчение раствора жидкого стекла. Также в мельницу возвращается надрешетный продукт грохотов, работающих совместно с данной мельницей. Измельчающей средой в мельнице являются шары, коэффициент объемного заполнения ими мельницы 47-48 %. Применяются стальные помольные шары диаметром 100 мм и 80 мм. Шаровая загрузка разделяется на первоначальную (после капитального ремонта) и компенсационную, зависящую от количества переработанной руды, износа шаров и футеровки мельницы (таблица 4.6).

Таблица 4.6 – Состав первоначальной шаровой загрузки и догрузки шаров в мельницу МШР 4,5х5,0

Догруз шаров в мельницы с целью компенсации их износа производится по показаниям датчика активной мощности электропривода мельницы. В случае невозможности корректно оценить дельту мощности необходимое количество шаров рассчитывается по утвержденной плановой норме расхода шаров на одну тонну перерабатываемой руды. Футеровка шаровых мельниц - плиточная, по профилю - волнистая. Шары для догрузки доставляются до мельницы с помощью мостового крана. Далее шары высыпаются в воронку загрузочную с опорной рамой (поз. М1.1.2) и через течку для загрузки руды (поз. М1.1.1) попадают в мельницу (поз. М1.1). Барабан мельницы приводится во вращение с помощью электродвигателя СДС‑19‑56‑40 УХЛ4 (поз. М1.1.5) или вспомогательного привода (поз. М1.1.6). Усилие от электродвигателя и вспомогательного привода на барабан передается через редуктор и венцовую шестерню мельницы. Пульпа, выгружаемая из мельницы, проходит через отверстия бутары - скрапоуловителя (поз. М1.1.7) и далее по желобу (поз. М1.1.8) самотеком транспортируется до зумпфа слива мельниц (поз. М1.2.1). Скрап, крупностью больше отверстий бутары, выгружается в контейнер сбора скрапа. В бутару подается смешанная вода. Зумпф слива мельниц (поз. М1.2.1) разделен на две части перегородкой. В технологическом процессе задействуется только одна половина зумпфа. Для обеспечения требуемого содержания твердого в питании классификации - в зумпф слива мельниц предусмотрена подача смешанной воды. Из зумпфа насосом центробежным Metso HM250 (поз. М1.2.3) пульпа по напорному трубопроводу подается в шестиструйный пульподелитель (поз. М1.3). На трубопроводе установлен расходомер и плотномер. Из пульподелителя материал самотеком распределяется по шести пятиструйным пульподелителям 8FK05002 (поз. М1.4.1÷М1.4.6) и далее поступает на деки грохотов Ньюфотон D5Z101402-2 (поз. М1.5.1÷М1.5.6). Грохота оснащены пятью деками, каждая дека запитывается отдельно через пятиструйный пульподелитель (поз. М1.4.1÷М1.4.6). На грохота подается смешанная вода. Надрешетный продукт грохотов (являющийся циркулирующей нагрузкой мельницы) собирается в песковых желобах (поз. М1.6.1÷М1.6.2), куда, для облегчения транспортировки материала, осуществляется подача смешанной воды. С желобов надрешетный продукт по трубопроводам, через узел загрузки мельницы (поз. М1.1.4), самотеком возвращается в мельницу. Подрешётный продукт грохотов мельницы №1 и №2 поступает самотеком в сборную шестиходовую коробку (поз. М1.7 для мельницы №1, поз. М2.7 для мельницы №2) и далее - в первый зумпф питания флотации (поз. М1.8.1). Зумпф разделен на две части, одна половина рабочая, другая - резервная. Перед зумпфом установлена коробка с пробоотборником (поз. М1.8.2). В верхнюю часть коробки поступают подрешетные продукты грохотов с двух мельниц (№1 – поз. М1.1 и №2 – поз. М2.1). Пульпа из верхней части коробки распределяется равномерно по ширине хода ножа пробоотборника. Для снижения колебаний объема питания насосов предусмотрена возможность подачи промежуточного продукта флотации в коробку ниже ножа пробоотборника. Промежуточный продукт подается по двум трубопроводам. При стабильном режиме работы двух мельниц промежуточный продукт не подается. На каждой половине зумпфа установлены по одному насосу ГрАТ 1400/40 (поз. М1.8.3 и М1.8.4), мощность приводов насосов составляет по 500 кВт. Один из насосов является рабочим, а второй – резервным. С помощью насосов пульпа подается в питание процесса флотации. Подрешетный продукт грохотов мельниц №3 и №4 (поз. М3.1 и М4.1), собираемые в сборных шестиходовых коробках (поз. М3.6 и М4.7), поступают во второй зумпф питания флотации (поз. М2.8.1). Схемы, параметры работы и наборы сопутствующего оборудования зумпфов питания флотации идентичны (поз. М1.8.1 и М2.8.1). Для обслуживания оборудования используются две кран-балки (поз. М1.9÷М1.10) грузоподъемностью 5 тонн и мостовой кран (поз. М1.11) грузоподъемностью 80/20 тонн. Водно-шламовые показатели измельчения для одной мельницы и гранулометрический состав слива мельниц и подрешетного продукта грохотов приведены в таблицах 4.7 и 4.8.

Таблица 4.7 – Водно-шламовые показатели измельчения для одной мельницы

|

|

Последнее изменение этой страницы: 2021-04-12; просмотров: 717; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.015 с.) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||