Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Принцип действия пневматических тормозовСтр 1 из 13Следующая ⇒

АВТОМАТИЧЕСКИЕ ТОРМОЗА ПОДВИЖНОГО СОСТАВА

Методическое пособие для подготовки Машинистов электровозов

Преподаватель: В.П. Титков Нижний Тагил Г. Рассмотрено на заседании цикловой комиссии от « »_____________2011г. _____________________В.Н.Ноздрин Содержание

ВВЕДЕНИЕ Согласно правилам технической эксплуатации железных дорог одной из основных обязанностей локомотивной бригады является удовлетворение потребностей в перевозках пассажиров и грузов при обеспечении безопасности движения и сохранности перевозимых грузов. Для выполнения этого требования нужны не только мощные локомотивы, но и совершенные тормозные системы подвижного состава. Тормоза должны обладать хорошей управляемостью и действовать надежно в различных условиях. Тормозные системы обязаны обеспечивать плавность торможения, причем замедляющая сила каждой единицы подвижного состава должна быть пропорциональна ее массе. При пневматическом торможении поездов возникают проблемы, связанные с неодновременностью переключения тормозных приборов вагонов с режима отпуска на режим торможения ввиду запаздывания этого процесса на удаленных от локомотива вагонах. Машинист должен владеть рациональными приемами управления тормозами, для чего ему необходимо знать устройство и эксплуатационные свойства тормозных систем. При электропневматическом торможении тормоза всех вагонов срабатывают одновременно, но и в этом случае тормозные приборы действуют в различных условиях. Все это машинисту надо учитывать, чтобы умело пользоваться краном машиниста, не вызывая опасных продольных усилий в поезде.

Автоматическим тормозом называется комплекс устройств, создающих регулируемое искусственное сопротивление движению поезда с целью уменьшения скорости или полной остановки. ВИДЫ ТОРМОЗОВ Тормоза бывают динамические и фрикционные. В динамических тормозах источником тормозной силы является вращающий момент, направленный против вращения колесных пар. Динамические тормоза подразделяются на электрические и гидродинамические. Электрические тормоза бывают рекуперативные и реостатные. В электрическом тормозе вырабатываемая генератором электроэнергия отдается в контактную сеть и называется рекуперативной, а если гасится на сопротивление – то реостатное. В гидродинамическом тормозе тормозная сила создается за счет давления масла на тепловозах с гидропередачей. В фрикционных тормозах источником тормозной силы является трение, возникающее при скольжении тормозных колодок по поверхности колесных пар или тормозных дисков. Фрикционные тормоза подразделяются стояночные (ручные), пневматические, электропневматические, электромагнитные. По конструкции – колодочные, дисковые, магнитно-рельсовые. Пневматические тормоза подразделяются автоматические, не автоматические, прямодействующие, не прямодействующие. Автоматический тормоз называется – при разъединении рукавов происходит торможение независимо от действия машиниста. Применяются на пассажирских и грузовых поездах. Неавтоматическийтормоз называется – при разъединении рукавов торможение не происходит, сжатый воздух уходит в атмосферу. Применяется только на локомотивах и является вспомогательным. Прямодействующий тормоз – в заторможенном состоянии в положении перекрыши происходит питание магистрали, а при утечках из ТЦ постоянно пополняются воздухом. Применяется в грузовых поездах и вспомогательный тормоз на локомотиве. Не прямодействующий(истощимый) тормоз – при торможении тормозные цилиндры при утечках не имеют сообщения с запасными резервуарами. Применяются на пассажирских поездах. Электропневматический тормоз – это когда колодки прижимаются воздухом, а управляются посредством электрического тока. Магнитно –

рельсовый тормоз, у которого торможение осуществляется прижатием специальных башмаков к рельсам под действием магнитного поля. По дополнительным свойствам тормоза подразделяются: мягкие, полужесткие, жесткие. Мягкие тормоза – такие, которые работают при любом зарядном давлении, на медленную разрядку не реагируют(0,2-0,9 атмосферы в 1мин.), для полного отпуска необходимо повысить давление в тормозной магистрали после торможения на 0,2-0,3 атмосферы. Полужесткие тормозаобладают такими же свойствами, что и мягкие, но для полного отпуска необходимо повысить давление в тормозной магистрали до зарядного давления. Жесткиетормоза работают при определенном зарядном давлении, при снижении давления в тормозной магистрали любым темпом, тормоза работают на торможение, отпуск происходит при повышении давления в тормозной магистрали до зарядного давления. 2 ОБРАЗОВАНИЕ ТОРМОЗНОЙ СИЛЫ Во время движения поезда действуют различные силы сопротивления, но эти силы не управляемы, поэтому создали тормозную силу. Рис. 1. Сила трения зависит от скорости. При передаче усилия сжатого воздуха или усилия человека, тормозная колодка прижимается к поверхности колеса с силой нажатия «К». Между колодкой и колесом возникает сила трения «Т». Она равна Т = К φ (фи). Сила трения передается в точку контакта колеса с рельсом. От действия этой силы колесо пытается сдвинуть рельс в сторону движения поезда, но так, как рельс закреплен неподвижно, в нем возникает сила Вт, равная по значению силе Всц, но имеющая противоположное направление и численно равная силе трения, это и есть тормозная сила. Коэффициент, материала колодки, удельного давления. Коэффициент трения у чугунной колодки 0,27, у к/к 0,36. При контакте колодки и колеса происходит взаимное внедрение их материалов и образования царапин, обусловленных пластическим оттеснением материала деформирующими выступами. В процессе трения вследствие неопределенного расположения площадок внедрения последующие выступы, как правило, не попадают в царапины, созданные впереди идущими выступами. Поэтому происходит многократное переформирование тонких поверхностных слоев, вызывающее их разрушение и износ. Одновременно наблюдается процесс хрупкого скалывания выступов шероховатости при больших нагрузках. Фрикционные материалы, применяющие в тормозных устройствах, должны обладать свойствами, обеспечивающими независимость коэффициента трения от состояния и загрязнения поверхностей, наличия влаги, продолжительности торможения и других факторов. Приработавшиеся к колесу колодки обеспечивают более высокий коэффициент трения.

Рис. 1. Образование тормозной силы

3 ЗАРЯДКА ТОРМОЗА Ручка крана машиниста устанавливается в первое положение, сжатый воздух из главных резервуаров через кран машиниста поступает в ТМ поезда. Поступает к ВР и заряжает МК, ЗК, РК, ЗР, а ТЦ соединяет с атмосферой. Колодки отжаты от колесных пар. ТОРМОЖЕНИЕ При снижении давления в ТМ темпом 0,1-0,4ат. За 1сек. В.Р. срабатывает на служебное торможение.Снижается давление и в ЗК, большим давлением РК, главный поршень перемещается вместе с хвостовиком, где находится тормозной клапан, разобщая ТЦ с АТ, но сообщая ТЦ с ЗР. Колодки прижмутся к колесным парам. ОТПУСК При повышении давления в ТМ происходит отпуск, заряжаются МК и ЗК. В главной части большим давлением ЗК, главный поршень перемещается и открывается отверстие, сообщая ЗК с РК, а тормозной клапан отходит от седла уравнительного поршня, сообщая ТЦ с АТ.

ЗАКЛИНИВАНИЕ КОЛЕСНОЙ ПАРЫ Между тормозной силой и сцепления существует строго определенная зависимость: для вращения заторможенного колеса необходимо, чтобы тормозная сила не превосходила силу сцепления его с рельсом пути. Нарушение этой зависимости ведет к заклиниванию колесной пары колодками и тогда она начинает скользить по рельсам, и может привести к образованию выбоин(ползунов). Ползун – локальный износ колеса, который характеризуется образованием плоской площадки на поверхности катания. При возникновении юза повреждаются колеса и рельсы, но и в2-3 раза снижается эффективность торможения.

ПРИЧИНЫ, ПРИВОДЯЩИЕ К ЮЗУ

Соотношение тормозных сил и сил сцепления влияет при следующих факторах: - загрязнение рельсов и колесных пар. - повышение давления в ТЦ на локомотиве более 2,5ат. - примерзание колодок к колесным парам в зимнее время при длительной стоянке. - неисправность тормозных приборов на локомотиве. - полное или экстренное торможение (срыв стоп-крана), при повышенном давлении в ТМ пассажирского поезда. 4 - отпуск тормозов вторым положением крана машиниста, при этом идет замедленный отпуск, особенно в зимнее время. Темп повышения давления в ТМ недостаточный для перемещения магистральных поршней ВР. - неисправный на вагоне ВР, авторежим, ТЦ. - не соответствие включения режимов ВР. - большой или малый выход штока ТЦ, - установка к/к на вагон не оборудованный под них. - большие утечки в тормозной магистрали, которые приводят к увеличению тормозной силы и замедленному отпуску.

- замерзание тормозных приборов. - неисправность фиксатора у пассажирских вагонов, которая может вызвать переворачивание башмака с тормозной колодкой.

ПРИ ОБНАРУЖЕНИИ ПОЛЗУНА Диаметр колес 1250 мм |

ТОРМОЗНОЙ ПУТЬ Расстояние, пройденное поездом со времени приведения действия тормозов (момент постановки ручки крана машиниста в тормозное положение) до полной остановки называется тормозным путем. Измеряется при экстренном торможении. Он состоит из пути подготовки торможения и действительного тормозного пути. Sт = Sп +Sд. S=0,278 Vп tn. 0,278 – коэффициент сцепления, это сила нажатия делится на вес поезда. Vп- скорость в начале торможения, tп- время в сек., в течение которого условно считают, что тормозная сила отсутствует и скорость не изменяется. На пути без уклона на ЭПТ tп-2сек., для грузовых более 200 осей tп-10сек. Величина тормозного пути зависит от скорости, профиля, постановка режимов, тормозных колодок, погодных условий и прочее. Тормозной путь можно определить по специальным номограммам.

ТОРМОЗНЫЕ ПРОЦЕССЫ Принцип работы воздушного тормоза основан на перепаде давления в ТМ. При повышении давления в ТМ осуществляют отпуск. При понижении давления в ТМ эти действия могут быть различными. При медленном понижении темпом 0,2- 0,9 ат. за 1мин. В ТМ, ВР разряжается не вызывая торможении(у ВР №483 стоит клапан мягкости). При ускоренной разрядке ТМ 0,1 -0,4ат. За 1сек ВР происходит служебное торможение, а при большем темпе разрядки 0,8-1ат. происходит экстренное (ТМ разряжается до нуля). Служебное торможение может быть ступенчатым или полным. Если ТМ разряжается служебным темпом по порциям (например, первая ступень 0,5-0,6 ат, вторая ступень 0,3-0,4 ат.), такое торможение называется ступенчатым. Если давление в ТМ снижается темпом служебной разрядки за один прием на величину 1,5-1,7ат. Такое торможение называется полным. Тормозные процессы в поезде происходят не одновременно. При торможении происходит последовательное срабатывание ВР от первого вагона до хвостового, как бы волной. Скорость тормозной волны зависит от типа ВР, диаметра воздухопровода, температуры окружающей среды. Чем выше скорость тормозной волны, тем меньше сила сжатия поезда, т. есть реакций хвостовой части на головную. При отпуске тормозов ВР также последовательно переключаются на отпуск от локомотива до хвоста поезда, распространяется отпускная волна.

НАЗНАЧЕНИЕ КРАНА КН-10 Для объединения магистрали вспомогательного компрессора или цепи управления между секциями стоит кран КН-10. Он находится в машинном отделении на секции «А» около панели цепи управления, на секции "Б» в углу наискосок от вспомогательного компрессора МК-10. Нормальное положение всегда открытое. Перекрывают в том случае, если происходит подъем токоприемника от МК-10 и у него маленькая производительность или работает один МК-10. В этом случае на той секции, где он работает перекрывают кран КН-10, но подъем токоприемника производят постановкой перемычки на клапан токоприемника (так, как на другой секции не будет воздуха и не замкнутся блокировки ВУП-1.

НАЗНАЧЕНИЕ КРАНА КН-44 (находится только на электровозе ВЛ-11) Нормальное положение крана КН-44 вертикальное. Переключают кран при аварийных ситуациях: 1. при срыве или лопнул рукав НМ(невозможность смены рукава), перекрыть концевые краны НМ, выключить МК на этой секции на ЩПР, повернуть на неисправной секции КН-44 вправо при обязательно открытых кранах КН-10. И воздух с другой секции с цепей управления через кран КН-10 будет поступать на неисправную секцию через кран КН-44 в цепь управления. 2. При замерзании НМ, редуктора КР-4, КН-17, фильтра Ф-9, обратного клапана КО-4 – повернуть ручку крана КН-44 вправо при открытых кранах КН-10.

В ХОЛОДНОМ СОСТОЯНИИ При пересылке электровоза в холодном состоянии объединяют тормозную и напорную магистрали. Если невозможно объединить напорную магистраль, то нужно на любой секции или на всех секциях открыть кран КН28, который находится под кузовом около ГР. На электровозе ВЛ11 (от крана КН42 с другой стороны по диагонали), на ВЛ11м с той же стороне, где кран КН42. При открытии крана КН28, воздух из ТМ через открытый кран КН28 поступает в НМ, т. есть в НМ пересылаемого электровоза будет давление тормозной магистрали и будет заряжать РС5,РС6, которые при торможении будут давать воздух в ТЦ.При этом нужно убедится, что есть воздух в ЗР РС5,РС6(объемом 55 литров) по манометрам и проверить действие тормоза у каждой тележки электровоза.

РЕКОМЕНДАЦИИ ПО КОНТРОЛЮ ДЛИНЫ ТМ ПАССАЖИРСКОГО ПОЕЗДА Можно определить по характеру выпуска воздуха из ТМ в атмосферу через кран после перевода ручки из 5 положения в 4. Время выпуска воздуха из ТМ поезда пропорционально глубине разрядки ТМ и количеству включенных вагонов. При коротком составе в пределах 5 вагонов темп разрядки ТМ одинаков с темпом разрядки УР в 5 положении. При включении в ТМ более 5 вагонов время выпуска воздуха будет продолжаться. В пассажирском поезде в пределах 17 вагонов время выпуска воздуха в 4 положении составляет 7-9 сек. при ступени торможении 0,6-0,7 атмосфер. Если произойдет замерзание или перекрытие кранов в середине поезда, то время выпуска воздуха будет примерно 2,5-3 сек. А если выпуска совсем нет, есть основания предположить перекрытии или замерзании ТМ в пределах 4 вагонов. Контроль длины поезда можно определить - по времени сброса воздуха из ТМ через кран машиниста при переводе ручки крана из 1 во 2 положение. При укороченной магистрали давление в ТМ быстро повышается до ГР, а затем происходит резкий сброс воздуха в атмосферу.

РЕКОМЕНДАЦИИ ПО ОПРЕДЕЛЕНИЮ ПЕРЕКРЫТИЯ КРАНОВ ИЛИ ЛЕДЯНЫХ ПРОБОК ГРУЗОВОГО ПОЕЗДА - убедится в правильности показаний манометров ТМ и УР (на резервном локомотиве и малой длине состава, как правило дают одинаковое показания. При нормальной длине состава, обычно манометр ТМ дает показания на 0,2-0,3 атмосферы меньше, ем УР. - проверка плотности ТМ -после торможения и отпуска 1 положением ручки крана машиниста обращайте внимание на скорость повышения давления в ТМ (при укороченной длине состава давление в ТМ быстро выравнивается с давлением ГР.) - после перевода ручки крана машиниста из 1 положения во второе происходит резкий выброс воздуха в атмосферу(при укороченной ТМ). При длинном составе давление повышается медленно, а при переводе во 2 положение ручки крана выброса воздуха, как обычно не бывает. - не слышно характерно шума перетекания воздуха по крану машиниста из Г Р в ТМ(при перекрытом кране или пробки).

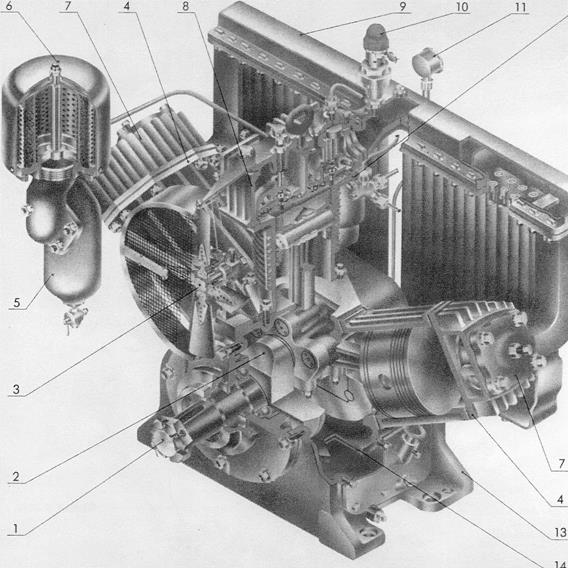

КОМПРЕССОР КТ6-Эл Предназначен для обеспечения сжатым воздухом НМ. ТМ, цепи управления электровозов. Компрессор двухступенчатый, трехцилиндровый с W – образным расположением цилиндров с промежуточным охлаждением. С электродвигателем компрессор соединен муфтой. Состоит из корпуса, двух цилиндров низкого давления с вертикальными ребрами (ЦНД диаметром 198 мм), одного цилиндра высокого давления(ЦВД- диаметром 155 мм) с горизонтальными ребрами, ребра выполнены для охлаждения. Цилиндр высокого давления стоит вертикально, цилиндры низкого давления под углом 60*, отлиты из чугуна. Холодильника радиаторного типа с предохранительным клапаном низкого давления, который срывает при давлении 3,5-4 атмосферы и шатунного узла. (Рис. 4) Корпус имеет три фланца для цилиндров и на боковых поверхностях люки, закрытые крышками. Каждый цилиндр крепится к корпусу 6 шпильками с прокладками и фиксирующими штифтами. К верхним концам цилиндров прикреплены клапанные коробки. В клапанной коробке смонтированы нагнетательный и всасывающий клапана, которые прижимаются к седлу тремя пружинами. Нагнетательный клапан крепится упором, который удерживается в крышку болтом. Всасывающий клапан крепится стаканом, который зажат тремя болтами. Коленчатый вал стальной, штампованный имеет две коренные шейки, на которые напрессованы шариковые подшипники. В средней части вала имеется шатунная шейка, которую обхватывает разъемная головка. Головка имеет три пары проушин, в которые продеты пальцы через бронзовые втулки для нижних головок шатунов. В верхние головки шатунов тоже продеты бронзовые втулки с пальцами. К выступам коленчатого вала приварены противовесы с балансирами. Коленчатый вал приводится во вращения через муфту. К муфте крепится шкив для ремня привода вентилятора, который охлаждает ЦВД и радиатор. В цилиндрах находятся литые чугунные поршни, которые имеют бобышки с отверстием для пальца и присоединяются к верхним головкам шатунов. На каждом поршне установлены четыре кольца с канавками, два компрессионных цилиндрической формы и два нижних маслосъемных с коническими срезами. Со стороны противоположной приводу установлен масляной насос. Масло, подаваемое насосом толчками, поступает в каналы, просверленные в коленчатом валу, в разъемной головке к нижним и верхним пальцам шатунов. Подшипники и внутренняя поверхность цилиндров смазывается путем разбрызгиванием. На торце насоса установлен редукционный клапан, который под давлением 3,5 и выше сбрасывает масло в картер. Количество масло в картере 12 литров, компрессионное К-19 летом, К-12 зимой. Масло в компрессоре должно находиться на уровне между верхней и нижней рисками маслоуказателя. Давление масла в системе контролируется по манометру, оно должно быть не менее 300Кпа. Внутренняя полость картера сообщена с АТ через сапун, который сбрасывает избыточное давление воздуха при износе поршневых колец.

РАБОТА КОМПРЕССОРА Делится на три цикла: всасывание, первая ступень сжатия, вторая ступень сжатия. Цилиндры низкого давления попеременно подают воздух каждый в свою секцию радиатора. Охлажденный воздух в радиаторе подводится к цилиндру высокого давления, который вторично его сжимает и нагнетает в ГР. Если давление в ГР повышается сверх установленного РГД, то по трубопроводу воздух поступает к разгрузочным устройствам. ЦНД и ЦВД отжимают пластины всасывающих клапанов и компрессор работает в холостую. Производительность компрессора определяется по формуле: Q=FhniG литров в минуту. Q -производительность F-площадь цилиндра низкого давления h-ход поршня n-количество оборотов коленчатого вала i-количество цилиндров низкого давления G-(этта) коэффициент подачи, учитывающий потери воздуха при всасывании и нагнетании

17

1. Привод к кулачковому валу. 2. Шатунная головка. 3. Вентилятор для охлаждения ЦВД. 4. Цилиндр низкого давления. 5,6.Воздухозаборник с фильтром. 7. Клапанная коробка. 8. Цилиндр высокого давления. 9. Холодильник. 10.Предохранительный клапан низкого давления. 11.Манометр. 12.Клапанная коробка ЦВД. 13.Фундамент. 14.Картер. Рис. 4 Компрессор КТ-6

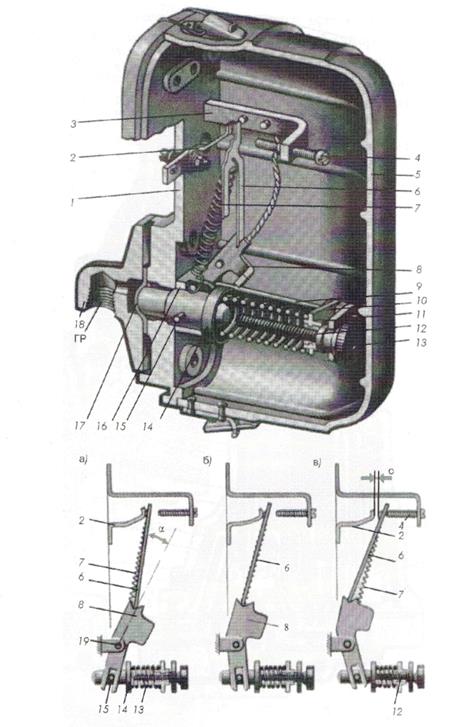

18 РЕГУЛЯТОР ДАВЛЕНИЯ АКБ-11Б Служит для включения и выключения МК при давлении в ГР в пределах 7,5-9,0±0,2кгс.см2. Регулятор собран на пластмассовой плите закрытый кожухом. (Рис.5) Фланец с резиновой диафрагмой прикреплен к плите четырьмя винтами. На плите укреплены стойка с регулирующим винтом, неподвижный контакт, две стойки с металлической планкой и пластмассовая направляющая. Регулирующая пружина одним концом упирается в гнездо штока, а другим в пластмассовую планку. Вращением винта перемещаем планку и регулируют усилие пружины. В штоке просверлено отверстие для подвижной оси. Рычаг имеет две оси: подвижную в штоке и неподвижную в направляющей. К неподвижной оси крепится контактная пружина, верхний конец, которой закреплен за подвижный контакт. При увеличении давления в ГР диафрагма толкает шток вправо. Перемещающаяся вместе со штоком ось действует на рычаг, вызывая его поворот на оси. При этом пружина оказывается с право от подвижного контакта и перебрасывает его вправо на винт. При уменьшении давления в ГР регулирующая пружина передвигает шток влево, подвижная ось поворачивает рычаг в обратную сторону. При этом пружина оказывается слева от подвижного контакта и перебрасывает его влево на неподвижный контакт. Давление размыкания регулируется винтом, изменяющим при вращении затяжку пружины. Включение регулируется винтом, изменяющий угол поворота рычага(около подвижного и неподвижного контакта) Разница ра5мм перепад 1,4 атмосфер, зазор 15мм перепад 1,8-2,0 атмосферы замыкания и размыкания зависит от величины зазора между контактами. Зазор 5мм перепад давления 1,4 атмосфер, зазор 15мм перепад давления 1,8-2,0 атмосферы.

19

1 – плита; 2 – неподвижный контакт; 3,9 – стойки; 4,12 – регулировочные винты; 5 – кожух; 6 – подвижный контакт; 7 – контактная пружина; 8 – рычаг; 10,11 – планки; 13 – регулировочная пружина; 14 – шток; 15 – подвижная ось; 16 – направляющая; 17 – резиновая диафрагма.

Рис. 5. Регулятор давления АК-11Б

20

ГЛАВНЫЕ РЕЗЕРВУАР Главные резервуары предназначены для запаса воздуха на локомотиве. Состоит из цилиндрической части, изготовленной из листов стали, толщиной 5-6 мм и двух выпуклых днищ толщиной 6-8 мм. Имеются бобышки для соединения трубопроводов и спускных кранов. На главном резервуаре прикрепляются паспортные таблички размером 140 на 80 мм. С указанием: завода изготовителя, заводской номер, год изготовителя, величина рабочего давления, объем резервуаров в литрах и срок освидетельствования. Наружный осмотр ГР производят не реже одного раза в два года при очередных ТР. Наружный осмотр с гидравлическим испытанием не реже одного раза в четыре года с демонтажем. При наружном осмотре производят осмотр стенок, сварных швов, арматуры ГР пропаривают или промывают горячим моющим раствором и продувают воздухом в обоих осмотрах. Во время гидравлического осмотра испытывают на давление превышающее рабочее на 5 атмосфер с выдержкой в течении 5 мин. Затем давление снижают до рабочего осматривают, обстукивают деревянным молотком. По окончании осмотра давление снижают до нуля и сведения об осмотре заносят в паспорт. ЗАПАСНЫЕ РЕЗЕРВУАРЫ Резервуары предназначены для запаса воздуха и для подачи его при торможении в ТЦ. Устанавливается на локомотивах и на каждом вагоне. Состоит из цилиндрической части и днища, выполненные из стальных листов толщиной 2,5 мм. На днище имеется штуцер с трубной резьбой 3\4 дюйма для грузовых и 1 дюйм пассажирских вагонов. На цилиндрическую частьустанавливается1\2 дюйма для спускной заглушки или выпускного клапана на пассажирских вагон ах. Объем ЗР зависит от диаметра ТЦ. У четырехосного вагона объем 78 литров, диаметр 356мм или 14 дюймов. У 8миосного вагона объем 135 литров диаметр 400мм или 16 дюймов. Разрешается устанавливать на 8миосных вагонах два ЗР, один на 78 литров, другой 55 литров. При несоответствии объемов ТЦ и ЗР может произойти заклинивание колесных пар, так как в ТЦ при полном служебном торможении создается давление более 4 атмосфер в пассажирских вагонах. При ремонте в условиях депо обстукивают и продувают воздухом под давлением 6,0- 6,5 атмосфер, а при капитальном ремонте снимают и испытывают гидравлическим давлением 10,5 атмосфер в течении 5 минут. Просачивание воды не допускается. Затем погружают в ванну с водой или обмыливают под давлением 6,5 атмосфер в течении 3 минут, образование пузырей не допускается. Указывают дату и мест испытания белой краской.

КРАНЫ МАШИНИСТОВ На локомотивах для зарядки и управления тормозами поезда применяют краны машиниста и краны вспомогательного тормоза, которым управляют для торможения и отпуска тормозов на локомотиве. Применяются краны машиниста: №222м, 328, 394,395. Они обеспечивают: - ускоренный отпуск и зарядку тормозов прямым сообщением главных резервуаров с тормозной магистралью, с длительной выдержкой повышенного давления и переходом на нормальное зарядное давление темпом мягкости. - интенсивное питание ТМ в поездном положении крана машиниста. - перекрышу с питанием и без питания магистрали. - экстренное торможение прямым сообщением ТМ с АТ. - два темпа служебного торможения при наличии 5А положения для длинно составных поездов массой 6000т и более. - возможность управления электропневматическими тормозами (ЭПТ при 5Э положении). 24 УСТРОЙСТВО КРАНА МАШИНИСТА

Рис. 7. Работа крана при I, II, III и IV положениях Кран машиниста состоит из верхней (золотниковой), промежуточной (зеркало золотника), нижней (уравнительной) частей, редуктора и стабилизатора. ВЕРХНЯЯ ЧАСТЬ В верхней части имеется крышка цилиндрической формы и золотника, который входит выступом в выемку стержня. Стержень уплотнен в крышке резиновой манжетой, на его квадратный хвостовик надета ручка, которая имеет шесть положений и скользит по градационному сектору крышки. В ручке помещен кулачок, который прижат пружиной к сектору и фиксирует основные положения крана. Золотник прижат к зеркалу сверху пружиной, а в рабочем положении и давлением воздуха НМ. Для смазывания золотника при эксплуатации без разборки крана в крышке имеется отверстие, закрытое пробкой. На фланце крышки имеется четыре отверстия, расположенные несимметрично, что исключает неправильную установку крышки. На крышке имеется плоский прилив, где выбиты номер крана и клейма приемки. При сборе крана эту плоскость устанавливают в сторону редуктора.

СРЕДНЯЯ ЧАСТЬ Состоит из корпуса, верхняя выступающая часть корпуса является зеркалом для золотника. В корпусе запрессована втулка, являющаяся седлом для обратного клапана. Внутри отливки имеется сложная сеть каналов, что делает изготовление этой части крана дорогой. Две резиновые прокладки сверху и снизу отделяют среднюю часть. Четыре несимметричных отверстия

20 предназначены для установки средней части. Для ускорения сборки служат штифты, ориентирующие среднюю часть относительно нижней части и крышки. НИЖНЯЯ ЧАСТЬ Состоит из корпуса, который представляет чугунную отливку с расточкой по середине для установки уравнительного поршня. Сбоку на корпусе имеется поверхность для крепления редуктора и в ней помещен фильтр питательного клапана. Справа – имеется плоскость для крепления стабилизатора. В корпусе имеется резьбовое отверстие для соединения с УР, объемом 20 литров и два отростка с накидными гайками для НМ и ТМ, между ними находится патрубок с трубкой, связанный с атмосферой. В нижней части корпуса установлена втулка с седлом для впускного клапана, который подпружинен. Уравнительный поршень уплотнен металлическим кольцом и резиновой манжетой. Хвостовик уравнительного поршня является выпускным клапаном. Все части крана соединены через резиновые прокладки при помощи шпиле и гаек.

26 РЕДУКТОР Редуктор управляет впуском сжатого воздуха из ГР в УР до достижения усилию регулирующей пружины. В корпус редуктора ввернут переходник. Снизу в переходник ввернут стакан, который через опорные тарелки сжимает пружину. Пружина давит через опорную шайбу на диафрагму. В верхней части запрессована втулка, в которой находится питательный клапан, прижимаемый к седлу пружиной, которая вторым концом упирается в заглушку. К фланцу корпуса крана машиниста редуктор крепится при помощи шпилек и гаек.

СТАБИЛИЗАТОР Стабилизатор предназначен для разрядки УР в процессе ликвидации сверх зарядки постоянным темпом, а также для недопущения накапливания давления в УР при поездном положении ручки крана машиниста в случае не плотности питательного клапана редуктора или золотника. В корпус стабилизатора ввернут переходник, обжимающий стальную диафрагму по периметру. В переходник ввернут регулировочный винт, поджимающий пружину, которая верхним концом упирается через пластмассовую шайбу в диафрагму. В корпусе запрессована втулка с возбудительным клапаном, который прижимается пружиной. В корпусе запрессован ниппель с калибровочным отверстием 0,45 мм, сообщенным с атмосферой.

УРАВНИТЕЛЬНЫЙ РЕЗЕРВУАР Кран машиниста оснащается УР, который разряжается при служебном торможении через калибровочное отверстие, что обеспечивает ограниченный темп служебной разрядки независимо от объема ТМ и исключает срабатывание ВР на экстренное торможение. УР в сочетании калиброванного отверстия в кране машиниста обеспечивает управление тормозами по манометру без отсчета времени. Насколько снизили давление в УР, настолько уравнительный объем снизит давление в ТМ. Камера над уравнительным поршнем составляет объем 200 грамм. Если давление в ТМ разряжать непосредственно через золотник, при отсутствии УР, то после перевода ручки крана машиниста в положение перекрыши, давление в ТМ в голове и в хвосте поезда было бы разное из-за неравномерности снижения. При этом произошло перетекание воздуха из хвостовой части в головную, что вызовет отпуск тормозов в головной части поезда. Кран машиниста №394 с дополнительным положением ручки 5А для плавного торможения в поездах массой более 6000т, когда в один прием требуется разрядить ТМ на величину на 0,5-0,6 атмосфер и последующим переводом в положение 5А, после получения необходимой разрядки ручку перевести в 4 положение. Кран машиниста №395-000-3 для грузовых локомотивов с микроконтроллером для подачи песка и разбора схемы при постановке ручки крана машиниста в 6 положение. 27 Кран машиниста № 395- 000-4 для управления в пассажирских поездах, снабженный тремя микровыключателями (два для управления ЭПТ), а третий для автоматической подачи песка и разбора схемы. Он отличается конструкцией верхней части. Крышка имеет кронштейн для крепления контроллера двумя винтами. Стержень удлинен и на него, помимо ручки, надет кулачок, к которому плоской пружиной прижимаются шарикоподшипники, закрепленные на оси в держателях. На диске винтами закреплены микровыключатели. Для соединения контроллера с аппаратами ЭПТ исполь-зуется штепсельный разъем. РАБОТА КРАНА ПОЛОЖЕНИЕ. ЗАРЯДКА И ОТПУСК ТМ заряжается двумя путями: (Рис. 7) - основной путь - через каналы золотника и зеркала. - второй – через впускной клапан. Полость над уравнительным поршнем заряжается двумя путями: - через сквозные отверстия золотника и зеркала диаметром 5мм. - чрез питательный клапан редуктора. УР заряжается из полости над уравнительным объемом через отверстие 1,6 мм. Основной путь зарядки ТМ. Воздух из ГР через ковшеобразную выемку зеркала, широкую выемку золотника, 16мм отверстия золотника и зеркала поступает в ТМ. Первый путь зарядки УР. Воздух из Г Р поступает в крышку над золотником и прижимает его к зеркалу золотника. Из камеры над золотником через сквозное отверстие 5мм золотника, через выемку и отверстие 5мм в зеркале заполняет камеру над уравнительным поршнем и через отверстие 1,6 мм поступает в У Р. Второй путь зарядки ТМ. При зарядке камеры над уравнительным поршнем воздух поступает через 5мм отверстия, а в УР поступает через отверстие 1,6мм. В камере над уравнительным поршнем создается избыточное давление, уравнительный поршень опускается вниз, хвостовиком давит на клапан, сжимая пружину, и нижняя притирка впускного клапана открывается, и воздух из ГР поступает в ТМ. Второй путь зарядки УР. Воздух из ГР через ковшеобразную выемку зеркала, выемку золотника, соединяющий ГР с питательным клапаном редуктора поступает в выемку и 3мм отверстия в зеркале, фильтр, питательный клапан редуктора, в камеру над уравнительным поршнем и через отверстие 1,6мм в УР. 28 ОТПУСК ВТОРЫМ ПОЛОЖЕНИЕМ Особенностью этого вида отпуска в том, что кран машиниста на некоторое время устанавливает в ТМ. сверх зарядное давление, которое затем автоматически снижается до зарядного. Отпуск вторым положением выполняют при следующих случаях: - после полного опробования тормозов. - при ступенчатом отпуске тормозов, когда режимы ВР установлены на горном режиме. - при смене кабин локомотива. - при нерасчетливом торможении пассажирского поезда. Поскольку речь идет об отпуске, до этого было произведено торможение и давление в УР и ТМ будет ниже зарядного. После перевода ручки крана машиниста из 4 положения во второе, УР сообщается с полостью над диафрагмой редуктора, значить давление над диафрагмой также ниже

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.171.20 (0.121 с.) |

|||||||||||||||||||||||||