Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

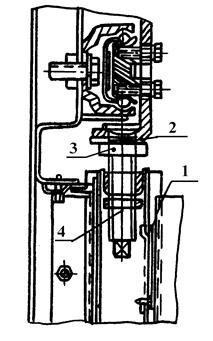

Механизм регулировки наружных раздвижных дверей

Рисунок V-1

При пневматическом закрывании дверей уплотнители должны плотно прилегать друг к другу по всей высоте двери. Створки должны перемещаться без заеданий как при пневматическом закрывании дверей, так и вручную. После регулировки затяните гайки 3, загните стопор и закройте лючки. Проверьте функционирование сигнализации при пневматическом закрывании дверей, для чего: разместите на уровне пола тамбура вагона между резиновыми уплотнителями створок дверей деревянный брусок сечением (55х55) мм длиной (200÷250) мм; при пневматическом закрывании створок дверей выключатели сигнализации не должны срабатывать, и на пульте не должна гореть лампочка “Двери “. При удалении бруска и полном закрытии дверей на пульте машиниста должна загораться лампочка “Двери “. Внимание! Момент срабатывания выключателей сигнализации следует регулировать путём перемещения кронштейнов крепления выключателей по имеющимся овальным отверстиям. При этом створки дверей должны находиться в закрытом положении в соответствии с рис. IV-4. Проверьте состояние автосцепок без расцепки вагонов, как указано в “Инструкции по ремонту и обслуживанию автосцепного устройства подвижного состава железных дорог РФ” ЦВ-ВНИИЖТ-494. Проверьте действие оконных замков, состояние оконных рам, стеклопакетов. Повреждённые - замените новыми. Для замены разбитого стеклопакета 4 (рис. IV-6) отвинтите винты11 в алюминиевой рамке 5, выньте стеклопакет. Новый стеклопакет закрепите в коробке окна 2 алюминиевой рамкой 5 и винтами 11. В случае поломки механизма подъёма форточек 9 отремонтируйте его, предварительно сняв всё окно, для чего: снимите наличники 8, открутите гайки 7, снимите кляммеры 6. Трущиеся поверхности механизма подъёма форточек 1 после ремонта смажьте смазкой БУКСОЛ. Проверьте состояние и крепление поручней, деталей дверей (замков, ручек), диванов, багажных полок, вешалок. Отремонтируйте обшивку диванов, закрепите отставший линолеум на полу. Проверьте исправность оборудования туалетов, неисправности устраните, наполните баки водой (см. раздел IV). При ТО-1 проведите сухую уборку внутренних помещений (удаление пыли, песка и некрупного мусора). На электропоезде предусмотрена возможность механизированной уборки внутренних помещений в депо, оборудованных стационарным пунктом.

Патрубки водоснабжения для подсоединения к стационарному пункту установлены под вагоном. В комплект уборочного инструмента входят водяные рукава, рукоятки для насадок, насадки для влажной уборки, щётки для мойки полов. При ТО-3 проведите все работы в объёме ТО-1 и, кроме того, проверьте состояние и крепление крышек чердачных люков, предохранительных ремешков дверей высоковольтных шкафов и их замков, исправность полов, переходных площадок. Проведите влажную уборку салонов, тамбуров и туалетов. В зависимости от степени загрязненности отдельных мест обмывку производите горячей водой с применением моющих средств следующего состава (в %);

Р е ц е п т № 1 Вещество жидкое моющее «Прогресс» 0,5 В о д а 99,5

Р е ц е п т № 2 Мыло хозяйственное 0,5 Сода кальцинированная 2,0 В о д а 97,5

Р е ц е п т №3 Стиральный порошок «Лотос» 4,0 5,0 В о д а 96,0 95,0

Кроме этих рецептов, рекомендуется применять моющие средства ОП-7, ОП-9 и ОП-10. Этими растворами можно промывать внутреннюю поверхность, отделанную различными полимерными покрытиями, и детали из пластмасс. Растворы размешиваются в воде при температуре +50 С в количестве 0,5÷1 %. Синтетические моющие средства растворяйте в горячей воде, размешивая деревянной лопаткой. Моющий раствор в жидком виде храните не более трёх суток. Мойку пола производите вручную капроновой щёткой. Щётку подсоедините при помощи водяного рукава к патрубку водоснабжения. Подача воды или моющего раствора регулируется в процессе мойки клапаном в рукоятке щётки (величиной поворота рукоятки). Уход за напольным покрытием Polyflor Voyager - см. приложение 2.

Для чистки обивки диванов из искусственной кожи запрещается использовать бензин и растворители. Применяйте нейтральное мыло с водой, затем протирайте насухо мягкой салфеткой. Загрязнения на пластике удаляйте мокрой тряпкой или мойте пластик мыльной теплой водой (можно моющим средством, в том числе синтетическим типа ОП-10). Жирные пятна снимайте уайтспиритом, ацетоном и пр. Туалеты промойте горячей водой и продезинфицируйте. Для дезинфекции мойте оборудование туалетов и мусорные ящики раствором, содержащим нафтализол (2 %) или лизол (1 %) и воду. ВНИМАНИЕ! При применении указанных растворов надевайте резиновые перчатки. После окончания уборки вагонов натрите полы любой мастикой, выпускаемой нашей промышленностью для ухода за линолеумом. Все поезда должны иметь чистую наружную поверхность кузовов, оконных стёкол и ходовых частей. Содержание в чистоте наружных поверхностей кузовов сохраняет краску, увеличивает срок её службы и создаёт приятный внешний вид. Обмывка кузовов должна производиться механизированными и автоматизированными машинами. Проводите обмывку кузовов при ТО-3. При прохождении поезда через вагономоечную машину боковые стенки опрыскиваются эмульсией, а затем обмываются вращающимися щётками, на которые поступает вода. Из щелочных средств рекомендуются моющие средства: ФМС-Щ (ТУ 012-20537742-95); Рейс (ТУ 2389-073-0020-4317-94); Магнит (ТУ 9144-001-17734746-93), из кислотных - - ФМС-К (ТУ 013-20537742-95). Из средств ФМС-Щ и ФМС-К моющий раствор приготавливается путём растворения средства в тёплой воде 30 - 35 °С концентрации 10-20 %. Продолжительность нахождения моющего средства на стенках кузова 2 - 3 минуты. После зимней эксплуатации рекомендуется мыть поезд моющим средством ФМС-К. Средство ФМС-Щ может быть использовано для профилактических обмывок кузова в любое время, а также для внутренних обмывок вагонов. При обмывке кузова запрещается применять растворы каких-либо кислот и других едких веществ. Крышу обмывайте душевым устройством. Для очистки ходовых частей, обмывки и протирки стёкол применяйте специальные переносные приспособления. Во избежание скопления влаги на крышевом и подвагонном оборудовании обсушите кузов после мойки сжатым воздухом. Текущий ремонт ТР-1. Проведите наружный осмотр автосцепного устройства согласно главе 3 “Инструкции по ремонту и обслуживанию автосцепного устройства...” ЦВ-ВНИИЖТ-494. Неисправные детали и узлы снимите с вагонов, замените исправными. Запрещается смазывать трущиеся части поглощающего аппарата. Осмотрите упругую переходную площадку, при необходимости очистите и протрите керосином шпинтоны, пружины и другие металлические части, при этом исключите попадание керосина на резиновые баллоны. Неисправные детали замените, проверьте все места крепления. Трущиеся металлические части смажьте (см. “Химмотологическую карту”). Резиновые баллоны промывайте без применения химикалий. Подтяните ослабленные болтовые соединения. Осмотрите раму кузова. Исправьте повреждённые сварочные швы. Проверьте исправность путеочистителей и их крепление. Осмотрите внутреннее оборудование вагонов. Ремонт дверей и окон описан выше. Проверьте состояние пола.

При износе линолеума более чем на 20 % в тамбурах и по центральному проходу пассажирских салонов замените его полностью в тамбурах и сделайте настил в виде дорожки по центру салонов. При местных износах линолеума ставьте заплаты на казеиновом клее. Проверьте крепление диванов, поручней, багажных полок и пр. При необходимости отремонтируйте. Проведите влажную уборку с применением горячей воды и дезинфицирующего раствора. Обмойте кузова снаружи (см. выше). Текущий ремонт ТР-2. Кроме описанного выше, осмотрите шкворневые балки рамы кузова и проверьте состояние шкворневого узла. При обнаружении трещин в опоре или шкворневой балке, а также при наличии предельных зазоров, исправление которых невозможно без разборки узла, поднимите кузов. После подъёма очистите кузов, протрите детали скользунов и пятника от грязи, осмотрите состояние и проверьте прочность крепления скользунов и пятников. Трещины в скользунах и в пятниках, не выходящие на рабочую поверхность, заварите. Скользуны, имеющие трещины на рабочей поверхности, замените. Осмотрите состояние предохранительных устройств, резинового амортизатора шкворня моторных вагонов. После опускания вагона и посадки его на скользуны проверьте уплотнение резинового амортизатора шкворня в соответствии с “Правилами текущего ремонта”.

Проведите полный осмотр автосцепных устройств согласно Инструкции ЦВ-ВНИИЖТ-494. Текущий ремонт ТР-3. Проведите полный осмотр автосцепок, проверьте состояние упругих переходных площадок. При наличии неисправностей снимите их для ремонта. Замените все непригодные детали, в т.ч. резиновые баллоны, если на них обнаружите сквозные трещины. Отремонтируйте крышу, внутреннюю обшивку стен, потолка и полов всех помещений, а также двери, окна, диваны, замки, ручки и т.п. Если на пластике внутренней обшивки стен и потолка обнаружите сквозные трещины, снимите алюминиевые штабики, крепящие листы, и замените листы новыми с соответствующим рисунком. После мойки кузовов осмотрите наружные стены, повреждённые места зашпаклюйте, затем кузова заново окрасьте. Проверьте высоту нижней кромки путеочистителя от уровня верха головок рельсов - под массой тары вагона она должна быть 180-10мм. Если этот размер меньше 180-10 мм, съёмный лист путеочистителя поднимите, переставив его на следующий ряд отверстий.

Одновременно проверьте уровень подвески катушек локомотивной сигнализации (180-5 мм над уровнем головок рельсов). При необходимости переставьте катушки на следующий ряд отверстий.

Тележка

Общие указания. Техническое обслуживание и ремонт тележки и её узлов проводите в установленные сроки и в соответствии с “Правилами текущего ремонта и технического обслуживания электропоездов” (ЦТ/479), “Инструкцией по формированию и содержанию колёсных пар тягового подвижного состава железных дорог колеи 1520 мм” (ЦТ/329) и упомянутыми в них инструкциями и технологической документацией с учётом указаний данного Руководства. Во время эксплуатации могут встречаться следующие неисправности колёсных пар и их элементов: ослабление посадки бандажа на ободе центра колёсной пары моторного вагона; ослабление бандажного кольца; ослабление посадки колеса на оси; образование трещин в различных частях оси, в ступице колеса, спицах, бандаже или ободе центра колеса; образование раковин, наплывов, выбоин или местного проката на поверхности катания колеса (ползуны); возникновение задиров, рисок в различных частях оси; вертикальный подрез гребня; неравномерный износ бандажей. Об ослаблении бандажа свидетельствуют следующие признаки: - глухой дребезжащий звук при обстукивании молотком обода колёсного центра и бандажа; - нарушение целостности слоя краски или выделение смазки, ржавчины по окружности в местах прилегания бандажа к ободу колёсного центра; - образование зазора между ободом колёсного центра и упорным бурти- ком бандажа; - несовпадение контрольных рисок на ободе колёсного центра и бандажа. Признаками ослабления посадки колеса на оси являются: - выделение ржавчины или смазки вокруг ступицы с внутренней сторо- ны или нарушение краски в месте сопряжения оси со ступицей; - изменение расстояния) между внутренними гранями бандажей; - сдвиг контрольной цветной полосы, нанесенной на торец ступицы и на часть оси в месте их соприкосновения; - уменьшение расстояния от переходной галтели подступичной части оси до наружного торца ступицы колеса. Об образовании трещин в подступичной части оси можно судить по выделению ржавчины в виде мелкой красноватой пыли, нарушению целостности слоя краски или вздутию краски бугорком в месте сопряжения оси со ступицей и образованию зазора между осью и ступицей. При обнаружении одного из указанных признаков следует тщательно проверить подступичную часть оси и определить, нет ли других признаков образования трещин. Если краска в месте сопряжения оси со ступицей вздулась бугорком, необходимо тонкой иглой поднять слой краски бугорка и тщательно осмотреть это место. Наличие на оси под бугорком мелкой металлической пыли указывает на образование трещин в подступичной части оси.

---------------------------------------------------------------------------------------------

) В условиях работы поезда на линии это обнаруживают по прижатию гребней обоих колёс к рельсам или по набеганию тормозных колодок на гребни колёс.

В случае неисправности буксы перегреваются. Поэтому сразу же после остановки поезда в пунктах оборота проверяйте нагрев букс. Температура букс не должна превышать 80 С. Перегрев букс происходит главным образом по следующим причинам: неисправность роликовых подшипников; отсутствие зазора между корпусом буксы и лабиринтным воротником; отсутствие смазки или излишек её, затрудняющий работу роликов и вызывающий повышенное трение; самоотворачивание торцовой гайки, крепящей подшипники. Последнее может произойти из-за непрочного закрепления болтами стопорной планки, излома проволоки, контрящей эти болты, или поломки стопорной планки. При эксплуатации возможны следующие неисправности буксовых подшипников: образование трещин на поверхности катания роликов или на их торцах; шелушение металла на поверхности катания роликов, беговых дорожках внутренних или наружных колец подшипников; разрушение роликов и сколы по их фаске; проворачивание внутренних подшипниковых колец или их разрыв; разрушение сепараторов. При эксплуатации колёсных пар с коническими подшипниками типа «картуш» руководствуйтесь Инструкцией № ЦТГ-3. При эксплуатации редуктора возможны следующие неисправности: образование трещин и излом зубьев ведущей шестерни и ведомого колеса; ослабление призонных болтов, крепящих венец ведомого зубчатого колеса к ступице; выход из строя роликовых подшипников узла ведущей шестерни и опорных подшипников корпуса редуктора; ослабление болтов, соединяющих половины корпуса редуктора, болтов, крепящих корпус редуктора к опорному стакану, и болтов крышек редуктора; образование трещин в корпусе редуктора. В эксплуатации возможны следующие неисправности упругой муфты: распрессовка фланцев двигателей или шестерни, повреждение резинокордного элемента или трещины верхнего слоя резины в месте крепления к металлическим поверхностям, ослабление или обрыв болтов, крепящих упругую оболочку. Выверните щуп и проверьте уровень смазки в редукторе по контрольным рискам. Уровень смазки в корпусе редуктора должен быть не выше уровня верхней риски на металлической трубке щупа. Смазку в узлах тележки заменяйте (или добавляйте) в соответствии с “Химмотологической картой” (Приложение 1). При заправке редуктора смазкой не допускается смешивание масел различных марок (ТАп-15В, ТСп-10, ТАД-17 и др.). Техническое обслуживание ТО-1, 2, 3. Технический осмотр ТО-1 тележек перед выездом на линию см. в разделе XVI настоящего Руководства. Выполните работы, предусмотренные указанными выше инструкциями и правилами для ТО-2 и ТО-3. Колёсные пары со сдвигом ступицы не допускаются к эксплуатации. При обнаружении ослабления посадки бандажа сделайте на бандаже и ободе отметки мелом, и на каждой стоянке и оборотном пункте тщательно проверяйте взаимное расположение отметок. При проворачивании бандажа вагон допускать к дальнейшей эксплуатации нельзя. Проверьте состояние тормозов. Суммарный зазор между тормозными колодками и колёсами должен быть 28÷31 мм. Регулировку положения тормозных колодок относительно торца бандажа (размер 12+2 -5 мм) и ликвидацию сползания колодок производите регулировочными шайбами 14 (рис. IV- 25). При уменьшении диаметра колёс на 25...30 мм переставьте вертикальный рычаг 4 на второе отверстие передней тяги 3. При ТО-1, 2, 3 произведите осмотр и текущий ремонт демпфера под вагоном, при этом проверьте: - состояние узлов крепления демпфера к тележке; - состояние резервуара демпфера и кожуха; - отсутствие течи масла через сальниковые уплотнения штока; - дату предыдущего планового ремонта.

|

|||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 78; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.162.110 (0.045 с.) |