Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тема 1. 8. Допуски и посадки гладких цилиндрических соединений (гцс)

Требования к знаниям и умениям студентов. Иметь представление: Об элементах единой системы допусков и посадок; О параметрах, влияющих на взаимозаменяемость гладких цилиндрических соединений (гцс). знать: Единицы допусков; Точность изготовления гцс Образование посадок в системах – вала, отверстия; Обозначение посадок на чертежах. уметь: Назначать посадки в нужной системе; Производить расчет параметров посадок. Иметь навыки: Пользования таблицами полей допусков ЕСДП (ГОСТ 25347-82 Все темы по допускам и посадкам различных соединений изложены по плану: 1. Параметры, определяющие взаимозаменяемость. 2. Точность изготовления. 3. Получение посадок. 4. Обозначение на сборочном чертеже. 5. Применение посадок. Гладкие цилиндрические соединения представляют из себя соединения: гильза поршня, поршень, гильза-поршень, палец шатуна и т.д. Все детали имеют разные поверхности: сопрягаемые, по этой поверхности деталь собирается в узел, поэтому требования к ней высокие. Свободная поверхность, например, это днище поршня, требования к его изготовлению невысокие.

Ι Параметры обеспечивающие взаимозаменяемость. Для обеспечения взаимозаменяемости должны быть выполнены в пределах допуска: 1) размеры вала и отверстия (D, d); 2) отклонения формы деталей (отклонение от круглости, цилиндричности, профиля продольного сечения и др.); 3) должны соответствовать характеру работы соединения параметры шероховатости.

ΙΙ Точность изготовления ГЦС. 1. Точность определяется величиной допуска (TD, Td) Рис 12

1 TD 2 TD 3

D = d = 50 мм 1 – вал деталь самая точная 2.Точность по ГЦС называется квалитетом В ЕСДП для ГЦС предусмотрено 01,0, 1, 2, 3 … 18 квалитеты точности. Обозначение IT8, IT12 и т.д. 3.Самый точный 01 квалитет, самый грубый 18 квалитет.

Чем больше размер детали, тем больше допуск на ее изготовление. Допуск тем больше, чем больше квалитет. Квалитет – это ряд допусков одинаковой степени точности для всех номинальных размеров.

ΙΙΙ Образование посадок. В стандартизации используют ограниченное количество посадок, для чего введены понятия систем (вал или отверстие) и все поля стандартизированы, путем обозначения основных отклонений у отверстия и вала Рис 13 Основные валы

n

1. Посадки образуются в 2-х системах: система отверстия или вала. 2. Посадки образуются путем обработки деталей по стандартным полям допусков.

Система отверстия Рис 14

0 + Н 0

Рис 15 Система вала

h

Получение посадок в разных системах возможно путем обработки не основной детали по стандартному полю допуска. Пример:ÆН7/с6 Рис 16

Ι v Обозначение посадок на сборочных чертежах Рис 17

Н7 - отверстие Æ50 с6 - вал 50 – номинальный размер детали

Н, с – основные отклонения 7; 6 – квалитеты Соединение получено в системе отверстия (Н). Посадка с зазором. Вал изготовлен точнее, т.к. 6 – квалитет. v Применение посадок Посадки с зазором применяются при невысоких нагрузках и скоростей вращения. Посадки переходные применяют для сменных деталей, неподвижных. Посадки с натягом используются для тяжелых ударных нагрузок. Тема 1.9 ДОПУСКИ И ПОСАДКИ ПОДШИПНИКОВ КАЧЕНИЯ. Иметь представление: · Об устройстве подшипников качения; · Об условиях работы и видах нагрузок на подшипники. знать: · Параметры, влияющие на взаимозаменяемость подшипников; · Точность изготовления подшипников; · Принцип образования посадок с подшипниками качения; · Обозначение посадок на чертежах. уметь: · Назначать посадки для конкретного узла. Ι Параметры, определяющие взаимозаменяемость 1.а) внешняя взаимозаменяемость обеспечивается:

Рис 18

d D

D – наружный диаметр наружного кольца подшипника, мм d – наружный диаметр внутреннего кольца подшипника, мм b – ширина подшипника, мм б) внутренняя взаимозаменяемость обеспечивается: 1) размеры тел качения; 2) кН – размеры дорожки качения по наружному кольцу; 3) кb – размеры дорожки качения по внутреннему кольцу. 2.В пределах допуска должно быть отклонение формы подшипника: отклонение формы колец от круглости, профиля продольного сечения, цилиндричности, соосности. В пределах допуска должно быть отклонение формы тел качения и т.д. 3.Шероховатость поверхности колец подшипника должна соответствовать условиям работы. ΙΙТочность изготовления подшипников. 1.Подшипники изготовляют в классах точности (0, 6, 5, 4, 3, 2, Т) Т – самый точный Рис 19

0

L0 – точность изготовления внутреннего кольца подшипника (отверстие) ℓ0 – точность изготовления наружного кольца подшипника (вал)

2.Обозначение точности подшипника 302 – изготовлен в 0 классе точности Т-402 – изготовлен в Т классе точности

ΙΙΙ Образование посадок с подшипниками качения. 1. Система. Подшипник деталь основная. Получают посадки по внутреннему кольцу – в системе отверстия т.к. поле допуска перевернуто относительно нулевой линии, посадки получают специфические Рис 20

Посадки по наружному кольцу – в системе вала. 0 0 Рис 21

2. Образование посадок – получают путем обработки посадочных мест по стандартным полям допусков По внутреннему кольцу Рис 22

р k

с

1, 2, 3 – валы, обработанные по стандартным полям допусков

1 – m6; 2 – h6; 3 – f6

Образование посадок по наружному кольцу подшипника.

G7, I7; P7 – отверстие в корпусе обработанное стандартными полями допусков.

Ι v Обозначение посадок деталей с подшипниками качения на чертеже. 1. Обозначение зависит от того, с каким кольцом соединяется деталь. 2. Указывается поле допуска и квалитет детали, с которой соединяется подшипник, т.е. вал или отверстие.

Пример. Отверстие в корпусе Æ140Н7 (Н7/ℓ6) Вал Æ35k6(L0/k6) Рис 24

v Применение посадок. Применение посадок зависит от типа нагружения подшипника. Местное – подшипник не вращается, поэтому посадки с зазором (S). Циркуляционное – подшипник вращается посадки с натягом (N) или переходные (SN). Колебательное – вращается только внутренне кольцо, но при этом оно испытывает нагрузки разные по направлению – только переходные (SN).

Тема 1. 10 ДОПУСКИ И ПОСАДКИ ШПОНОЧНЫХ СОЕДИНЕНИЙ. Требования к знаниям и умениям студентов. · Иметь представление · Об условиях работы шлицевых и шпоночных соединений; · Знать: · Параметры шлицевых и шпоночных соединений влияющих на взаимозаменяемость; · Точность изготовления шлицевых и шпоночных соединений; · Принцип образования посадок в шлицевом и шпоночном соединении; · Обозначения посадок на сборочных чертежах. · Уметь · Назначать посадки в шлицевых и шпоночных соединениях в зависимости от условий работы. · Иметь навыки: · Чтения обозначен ий посадок шлицевых и шпоночных соединений на чертежах.

Ι Параметры, определяющие взаимозаменяемость: 1. Геометрические размеры (призматической шпонки)

b – ширина шпонки h – высота шпонки ℓ – длина шпонки t1 – размеры шпоночного паза в валу t2 – размеры шпоночного паза во втулке 2.В пределах допуска должны быть отклонения формы шпонки и пазов 3. Параметры шероховатости должны соответствовать условиям работы Ι Ι Точность изготовления шпонок. 1. Шпонки изготавливаются по степеням точности. 2. Шпонка изготавливается только по таким полям и степенями точности:

по ширине (b) – h 9 по высоте (h) – h 11 по длине (ℓ) – h 14 Шпоночные пазы по длине: в валу Н12, во втулке Н15 Шпоночные пазы по ширине обрабатываются в зависимости от типа посадки. Ι Ι Ι Образование посадок. 1. Система – шпонка деталь основная (вал), поэтому посадки получают в системе вала. 2. Посадки получают только по ширине шпонки (b) Рис 26 0 0

b

3. Посадки получают путем обработки по стандартным полям допусков ширины шпоночных пазов. 4. В шпоночном соединении получают: - свободное соединение (S) - нормальное соединение (SN) - плотные соединения (N) 5. Выбор соединения зависит от условий работы: нагрузки и частоты разборки

Ι v Обозначение посадок на сборочных чертежах. Рис 27

v Применение посадок. 1. Выбор посадок в шпоночном соединении зависит от: - вида нагрузки - частоты разборки 2. Плотное соединение назначается при тяжелых, реверсивных нагрузках. 3. Свободное соединение назначается при невысоких нагрузках и частой разборке соединения.

Тема: Тема 1. 10 ДОПУСКИ И ПОСАДКИ ШЛИЦЕВЫХ СОЕДИНЕНИЙ. Требования к знаниям и умениям студентов. · Иметь представление · Об условиях работы шлицевых и шпоночных соединений; · Знать: · Параметры шлицевых и шпоночных соединений влияющих на взаимозаменяемость; · Точность изготовления шлицевых и шпоночных соединений; · Принцип образования посадок в шлицевом и шпоночном соединении; · Обозначения посадок на сборочных чертежах. · Уметь · Назначать посадки в шлицевых и шпоночных соединениях в зависимости от условий работы. · Иметь навыки: · Чтения обозначений посадок шлицевых и шпоночных соединений на чертежах.

Ι Параметры, определяющие взаимозаменяемость 1.геометрические размеры Рис 28

Z – количество зубьев (шлицов) d – внутренний диаметр шлицов D – наружный диаметр шлицов b – ширина шлицов 2. В пределах допуска должны находиться форма и взаимное расположение поверхностей 3. Параметры шероховатости должны соответствовать заданным Ι Ι Точность изготовления шлицевых соединений 1. Точность шлицевых соединений называется квалитетом. 2. Изготавливаются с 5, 6, 7 … 10 квалитеты точности

Рис 29 Рис 29

3. Квалитеты с 5 по 10 используются только для поверхностей, по которым получены посадки, остальные поверхности могут быть изготовлены грубее.

Ι Ι Ι Образование посадок 1. Система – отверстия 2. Посадки могут быть получены по одной из поверхностей, которые называются поверхностями центрирования. D, d, b 3. Посадки получают – подвижные и неподвижные 4. Образуются посадки путем обработки поверхностей по стандартным полям допусков. Ι v Обозначение посадок на сборочных чертежах.

d – поверхность центрирования или поверхность, по которой получают посадки (может быть D или b) 8 – количество шлицов 36 – внутренний диаметр шлицов (d) 40 – наружный диаметр шлицов (D) 7 – ширина шлицов (b)

v Применение посадок. Центрирование по наружному диаметру не предусматривает подвижность шлицевого соединения. Центрирование по внутреннему диаметру обеспечивает точное центрирование и подвижность соединения. Центрирование по боковым сторонам применяется редко, только при больших нагрузках и реверсивном движении.

Тема 1.11 ДОПУСКИ И ПОСАДКИ РЕЗЬБОВЫХ СОЕДИНЕНИЙ. Требования к знаниям и умениям студентов. Иметь представление О параметрах резьбового соединения; Знать: Параметры резьбовых соединений влияющих на взаимозаменяемость; Точность изготовления резьбовых соединений; Принцип образования посадок в резьбовом соединении; Обозначения посадок на сборочных чертежах. Уметь Назначать посадки для различных резьбовых соединений. Иметь навыки: Чтения обозначений посадок шлицевых и шпоночных

Ι Параметры, определяющие взаимозаменяемость 1. Геометрические размеры Рис 30

d1 (D1)– внутренний диаметр резьбы d (D)– наружный диаметр резьбы d2 (D2)– – средний диаметр резьбы Р – шаг резьбы a (600)- угол профиля резьбы Н – теоретическая высота зуба Н1 – рабочая высота зуба 2. Отклонения формы деталей должны находится в заданных пределах 3. Заданным параметрам должны соответствовать параметры шероховатости

ΙΙТочность изготовления резьб. 1.Точность изготовления называют степенью точности. 2.Изготавливаются с 3, 4, 5 … 8 степенями точности (3 самая точная) 3.Степени точности делятся на классы точности: - точный – 3, 4, 5, 6 - средний – 5, 6, 7 - грубый – 7, 8 4.Все три диаметра резьбы изготавливаются (часто) по разным полям допусков. 5.Допуск на внутренний диаметр болта (d1) и на наружный диаметр гайки (D) не задается. 6.После изготовления резьбовые детали подвергаются сортировке по группам, такая сортировка обеспечивает одинаковые зазоры или натяги.

3

При сборке гайки из первой группы собираются с болтами из первой группы, вторая со второй и т.д. Ι Ι Ι Образование посадок. 1.Посадки получают в основном в системе отверстия (реже вала) 2.Получают все три типа посадок (зазор, натяг, переходные) 3.Посадки получают в основном по среднему диаметру (D2 d2) 4. При этом диаметры резьбы обрабатываются по стандартным полям допусков, что и позволяет получить разные посадки. Ι v Обозначение резьбовых соединений на сборочных чертежах ¡ Пример: М 30 - 7H/ 6h М – метрическая резьба; 30 – наружный диаметр резьбы (D,d); резьба с крупным шагом; 7Н – степень точности и основное отклонение среднего диаметра гайки; 6h – степень точности и основное отклонение среднего диаметра болта. М20 х 2,5 – 7Н/2/6h/2 – 20 2,5 – мелкий шаг резьбы; 2 – количество групп сортировки; 20 – длина свинчивания М20 – 7Н8G/6h7g У болта и гайки диаметры изготовлены по разным полям допусков. 7H и 6h это средние диаметры гайки и болта. 8G это D1 у гайки; 7g это d у болта. v Применение посадок. Посадки с натягом используются при высоких нагрузках. Посадки с зазором используются при невысоких напряжениях. Посадки переходные используются при средних нагрузках.

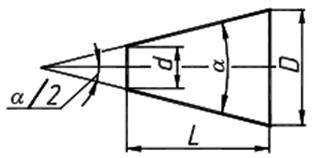

Тема 1.12 ДОПУСКИ И ПОСАДКИ КОНУСНЫХ СОЕДИНЕНИЙ. Ι Параметры, определяющие взаимозаменяемость. 1. Геометрические размеры. Рис 32

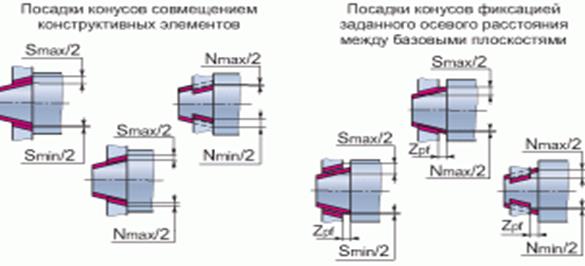

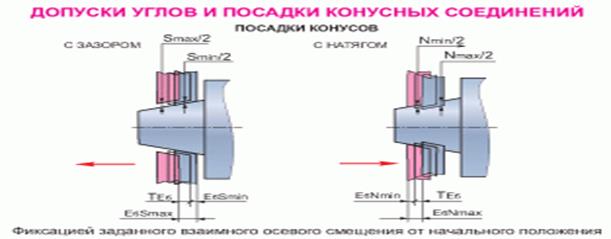

d – диаметр малого основания конуса D – диаметр большого основания конуса a - угол конуса LS – длина конуса в заданном сечении (выбирается любое сечение конуса) L – длина конуса 2. В пределах допуска должны быть отклонения формы конуса. 3. Параметры шероховатости должны соответствовать условиям работы. Ι Ι Точность изготовления конусов. 1. Точность изготовления конусов называется квалитет. 2. Конуса изготавливаются с 5 по 12 квалитеты точности. 3. Точность на изготовление может задаваться на все поперечные сечения или только на сечение Ls. Ι Ι Ι Образование посадок. 1. Посадки в основном получают в системе отверстия. 2. Разные посадки конусов получают путем обработки наружных и внутренних конусов по стандартным полям допусков. Наружные конуса – H, Is, N Внутренние конуса – d, e, f, g … 4. Посадки получают в зависимости от способа сборки.

Рис 33

Посадка путем совмещения конструктивных элементов могут быть с зазором, с натягом и переходные. Посадки с фиксацией по заданному осевому расстоянию – зазор, натяг и переходные посадки. Посадки с фиксацией по заданному особому смещению – зазором или с натягом. Сборка запрессовкой – посадка с натягом.

Ι v Обозначение посадок на чертежах. 1. Обозначение посадок связано с видом сборки:

Æ40 Н7/f6 – для 1 вида сборки Рис 34

F = 10кН – усилие запрессовки. V Применение посадок Тема 1.13 ДОПУСКИ НА ИЗГОТОВЛЕНИЕ ЗУБЧАТЫХ КОЛЕС. Требования к знаниям и умениям студентов. · Иметь представление Об условиях работы зубчатых передач в различных соединения; · Знать: · Параметры обеспечивающие нормальную работу зубчатых колес; · Точность изготовления зубчатых колес; · Обозначения точности зубчатых колес на чертежах. · Уметь · Назначать точность изготовления зубчатых колес. · Иметь навыки: · Чтения обозначений зубчатых колес на чертежах. Ι Параметры, определяющие взаимозаменяемость. 1. В пределах допуска должны быть геометрические параметры зубчатых колес: а) единичные параметры: - высота зуба; - ширина зуба; - шаг зацепления; - профиль зуба; - межосевое расстояние и т.д. б) комплексные параметры: - кинематическая точность (определяют степень несогласованности поворота ведомого и ведущего колес); - плавность работы (определяют равномерность хода, плавность и бесшумность работы – КПП автомобиля); - пятно контакта зубьев (применяются для тяжелонагруженных передач – лебедки грузоподъемных механизмов и т.д.); 2. Отклонение формы и взаимное расположение поверхностей. 3. Параметры шероховатости.

Ι Ι Точность изготовления зубчатых колес. 1. Определяют нормы точности зубчатых колес: - норма кинематической точности; - норма плавности работы; - норма пятна контакта. 2. Внутри каждой нормы точности определены степени точности. Изготавливаются с 1 по 12 степенями точности (1 – самая точная, 12 – самая грубая) В машиностроении используются 6-9 степени точности.

Ι Ι Ι Сопряжение зубчатых колес. 1. У зубчатых колес различают виды сопряжения по величине бокового зазора (посадок нет, т.к. это передача). 2. Боковой зазор необходим: - для компенсации теплового расширения; - для обеспечения смазки; - для компенсации погрешности изготовления. 3. Величина бокового зазора зависит от межосевого расстояния зубчатой передачи и обозначаются: H, E, D, C, B, A

Н

ƒ

Ι v Обозначение на чертежах. 1) 6-8-7Сс ГОСТ 1643-81 6 – степень точности по кинематической норме точности 8 – степень точности по норме плавности 7 – степень точности по норме пятна контакта С – вид сопряжения с – величина допуска на боковой зазор ГОСТ 1643-81 – передача изготовлена в соответствии с этим стандартом

2) 7-Аа ГОСТ 1643-81 7 – по всем нормам точности зубчатая передача изготовлена по одинаковой степени точности. v Применение зубчатых колес Тема 1.13. РАЗМЕРНЫЕ ЦЕПИ.

Виды звеньев. 1. Исходное звено – замыкающее звено, размер которого задан и его нужно обеспечить соответствующим исполнением соответствующих звеньев А. 2. Увеличивающие звенья – звенья, увеличение размеров которых приводит к увеличению размера замыкающего звена А3. 3. Уменьшающие звенья – звенья, увеличение размеров которых приводит к уменьшению замыкающего звена А1 и А2.

Виды сборки деталей. 1. Метод групповой взаимозаменяемости – для такой сборки изготавливают замыкающие звенья разных размеров, и после сборки основных звеньев выбирают необходимую из числа заготовленных. 2. Метод регулирования – замыкающее звено может перемещаться и фиксироваться в необходимом месте. 3. Метод пригонки – заключается в том, что после сборки основных звеньев, замыкающее звено изготавливается под конкретный размер.

РАЗДЕЛ II. МЕТРОЛОГИЯ Тема 2.1 ОСНОВНЫЕ ПОНЯТИЯ И ОПРЕДЕЛЕНИЯ.. Уровень метрологического обеспечения в стране определяет качество получаемой продукции. Метрология – это наука об измерениях, методах и средствах обеспечения их единства и способах достижения требуемой точности. Измерение – процесс сопоставления какой-либо величины, с величиной принятой за единицу. В России используется Международная системе единиц (СИ), которая содержит 7 основных единиц: 1. Длина – метр 2. Масса – кг 3. Время – сек. и др. Для обеспечения единства измерения, каждая величина имеет эталон.

Проверочная схема, обеспечивающая единство измерения. Схема 2

Виды измерения. Методы измерения классифицируются: 1. По числу измерений: однократные, многократные. 2. По времени измерения: статистические, динамические. 3. По выражению результатов измерений: абсолютные, относительные.

Методы измерения. Прямые измерения – результат измерений получают путем считывания со шкалы измерительного прибора. Косвенные измерения – это такие измерения, когда искомая величина получается в результате измерения величины связанной со шкалой определенной зависимостью.

Выбор мерительного инструмента. 1. Определяется профиль измеряемой детали. 2. По специальным таблицам определяется погрешность измерения, которая зависит от допуска на деталь и размера детали. 3. По ГОСТ определяется инструмент, который имеет найденную погрешность соединений. Средства измерений. Средства измерения – это техническое средство, имеющее нормируемые метрологические измерения.

Нормированные метрологические характеристики инструмента. 1. Интервал деления шкалы – расстояние между двумя соседними метками. У простейших инструментов цена деления шкалы совпадает с интервалом (линейка). 2. Цена деления шкалы – расстояние между соседними метками, соответствующая точности измерения прибора (0,1 мм – штангенциркуль). 3. Предел измерения прибора – минимальный и максимальный размеры, которые можно измерить с помощью прибора. 4. Усилие измерения прибора – усилие, создаваемое в зоне контакта прибора и измеряемой детали.

Государственная система измерений (ГСИ) ГОСТ Р 8.000 ГСИ. ГСИ состоит из подсистем: - правовой – комплекс законов и подзаконных актов, результирующих все работы в области метрологии; - технической – эталоны, лаборатории, занимающиеся проверками, средства измерений и т.д. - организационной – метрологические службы.

Структура органов метрологии. 1. Государственный уровень: а) общее управление работами по метрологии, управляет федеральное агентство; б) предприятия, осуществляющие выпуск инструмента; в) институты, организации, осуществляющие хранение эталонов; г) контроль за поверочной схемой. 2. Территориальный уровень. На этом уровне управления метрологией производятся: республиканский, областной, районный, городской. 3. Ведомственный уровень. В каждом ведомстве существуют метрологические службы, а на предприятиях лаборатории.

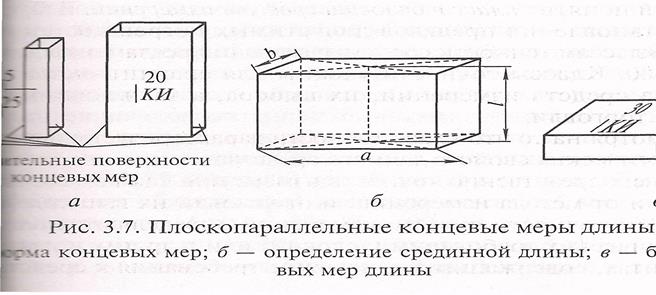

Тема 2.3 КОНЦЕВЫЕ МЕРЫ ДЛИНЫ.ГЛАДКИЕ КАЛИБРЫ. План изучения тем по инструменту. 1) Назначение инструмента. 2) Устройство. 3) Настройка перед работой (измерениями). 4) Чтение результатов измерения. Требования к знаниям и умениям студентов. Иметь представление · Об области применения концевых мер длины, щупов; · О роли концевых мер в обеспечении единства измерений; · Область использования гладких калибров. Знать: · назначение концевых мер дины, щупов; · устройство; · правила использования концевых мер длины Уметь · Подбирать блок кмд на необходимый размер · Определять изношенность калибров

Ι Назначение концевых мер длины (КМД) Плоскопараллельные концевые меры длины (КМД) предназначены: - для передачи размеров от эталонов к изделию; - хранят и передают единицу длины; - проверяют и по ним гарантируют различные меры и средства измерения; - осуществляют проверку калибров; - определяют размеры деталей; - настраивают приспособления и инструменты; - налаживают станки и т.д. Ι Ι Устройство КМД. Рис 37

КМД – параллелепипед с двумя плоскими взаимно параллельными поверхностями, изготовленными с минимальными допусками: - на размер; - на отклонение от параллельности; - на отклонение от плоскости; - минимальными параметрами шероховатости (поверхности, обработанные до зеркального блеска). КМД комплектуется в наборы с различным количеством мер от 7 до 12 штук. Выпускаются различные классы точности 00, 01, 1, 2, 3 В зависимости от погрешности изготовления делят на разряды 1, 2 … 5.

Ι <

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 174; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.186.6 (0.358 с.) |

0 0

0 0

TD

TD

s

s

h

h  c

c b

b  а

а

0 0

0 0

b

b

Рис 25

Рис 25

1 Рис 31

1 Рис 31 TD

TD 2

2

1 Td

1 Td 2

2 D2=d2 3

D2=d2 3

Æ40 Н7/f6 - для второго вида сборки

Æ40 Н7/f6 - для второго вида сборки Æ40 Н7/f6 осевое смещение натяга – для 3 вида сборки.

Æ40 Н7/f6 осевое смещение натяга – для 3 вида сборки.

Рис 35

Рис 35

TD=d

TD=d

H E D

H E D Размерная цепь – совокупность размеров деталей, образующий замкнутый контур.

Размерная цепь – совокупность размеров деталей, образующий замкнутый контур.

Рис 36

Рис 36 А3

А3

Эталон метра

Первичный эталон

Вторичный эталон

Рабочий эталон

Рабочий эталон 1 разряда

2, 3, 4 разрядов

Рабочие средства измерения

Эталон метра

Первичный эталон

Вторичный эталон

Рабочий эталон

Рабочий эталон 1 разряда

2, 3, 4 разрядов

Рабочие средства измерения