Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Особенности разработки технологических процессов в условиях автоматизации производстваСтр 1 из 4Следующая ⇒

Особенности разработки технологических процессов в условиях автоматизации производства Базовые принципы проектирования техпроцессов для обычного и автоматизированного производства одни и те же. Однако при проектировании техпроцессов для автоматизированного производства имеются следующие особенности. 1. Степень углубленности выполняемых разработок. В условиях автоматизации она значительно выше, что обусловлено жестким тактом выпуска и необходимостью согласования работы всех устройств в пространстве и во времени с высокой точностью. 2. Масштабы производства. С точки зрения этого признака возможны следующие случаи: А) Проектирование технологии для нового завода с комплексной системой автоматизации производства. Этот случай отличается наибольшей трудоемкостью, но в тоже время отсутствуют ограничения местными условиями. Б) Реконструкция завода или постановка производства новых объектов на действующем заводе. В этом случае при разработке технологии имеются ограничения местными условиями (имеющиеся площади, оборудование, сложившаяся схема грузопотоков и т.д.). В) В действующем на заводе производстве автоматизируются отдельные производственные процессы. В этом случае имеет место лишь частичная автоматизация производства, т.е. проектируют отдельные ГПС, АЛ, автоматы без коренного изменения имеющейся структуры производства. Г) В зависимости от типа производства серийного или массового имеются существенные различия в проектировании техпроцессов автоматизированного производства. 3. При разработке техпроцесса должна обеспечиваться основная цель автоматизации производства – повышение производительности труда и снижение себестоимости изготовления продукции, достигаемые применением более производительных машин и снижением затрат прошлого и живого труда. 4. При проектировании техпроцессов автоматизированного производства нельзя копировать технологию изготовления аналогичных изделий в обычном производстве. Ее следует коренным образом пересматривать и корректировать, внося существенные изменения как в конструкцию детали, так и в технологию ее изготовления. 5. Оптимизация техпроцесса автоматизированного производства производится по условию обеспечения в установленный промежуток времени выпуска потребного количества изделий заданного качества при возможно минимальной себестоимости их изготовления.

Оптимизация проходит в два этапа: 1. Оптимизируют отдельные технологические операции (режимы резания и другие условия обработки). 2. Оптимизируют техпроцесс в целом.

Элементная структура ГПС Система ГАП открытая допускающая постоянное развитие и расширение за счет включения новых устройств модульной конструкции системно совместимых с существующими устройствами. Основой её является иерархическая модульная концепция, в соответствии с которой эти системы представляют собой многоуровневую структуру: элементы – модули, агрегаты - производственные модули, производственные комплексы. Каждый более высокий уровень имеет в своем составе компоненты нижних уровней. Основа ГАП это станки, роботы, накопители, транспорт и т.д. Модульный принцип построения прослеживает её на всех уровнях системы. Основными модулями агрегатирования на самом нижнем уровне являются элементы электропривода, гидропневмоавтоматики и гидропневмопривода. Периферийные устройства - все средства автоматизации, построенные на базе электро- и пневмогидропривода. К элементам электропривода относятся электрические двигатели постоянного или переменного тока с блоками управления, импульсные или кодовые датчики скорости и положения, различные редукторы. К элементам пневмоавтоматики относят пневмоцилиндры поршневые 2-х стороннего действия, пневмораспределители, дроссели и т.д. К элементам периферийных устройств относятся транспортные системы (спутники).

Требования к оборудованию ГПС Для выполнения условия обеспечения минимального участия человека в производственном процессе и максимальной гибкости к оборудованию ГПС предъявляются следующие требования: а) модульный принцип построения оборудования, предусматривающий, с одной стороны, широкие возможности составления компоновок из унифицированных составных частей, с другой стороны, возможность автономной работы каждого модуля при отказах СУ верхнего уровня;

б) высокая надежность работы каждой единицы оборудования и резервирование в необходимых случаях; в) минимальное время восстановления нормальных режимов работы и высокая ремонтопригодность технических средств. Наиболее жесткие требования предъявляются к оборудованию АТСС, так как именно оно реализует все материальные потоки ГПС. Если выход из строя одного или нескольких станков не остановит работу производственной системы, то отказ в работе автоматического склада может привести к полной остановке производства. Требования к технологическому оборудованию, т.е. станкам, общем виде можно сформулировать как обеспечение автоматизации основных и вспомогательных переходов обработки деталей от момента подачи детали к станку до отправки обработанной детали и обеспечение автоматизации переналадки при переходе на обработку новой детали.

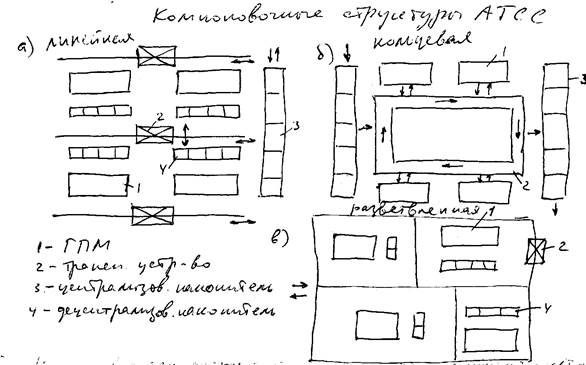

АТСС и ее компоновки АТСС – это система взаимосвязанных автоматизированных транспортных и складских устройств для укладки, хранения, временного накопления, разгрузки и доставки предметов труда, технологической оснастки. Целью создания такой системы в автоматизированном производстве является своевременное обеспечение необходимыми грузами технологического оборудования путем их перемещения, распределения и при необходимости накопления, т. е. АТСС является основным организующим и связующим звеном гибкого производства. АТСС по функциональному назначению состоит из накопительной и транспортной подсистем. Накопительная подсистема осуществляет прием и выдачу, накопление, временное хранение и распределение грузовых единиц, поступающих как извне в ГПС, так и циркулирующих внутри гибкой системы. Она может быть: 1) Централизованная – содержит единый центральный накопитель для всей номенклатуры грузов. 2) Децентрализованная – содержит специальные небольшие накопители у технологических ячеек-модулей участков и т.д. 3) Смешанная – характеризуется сочетанием централизованных и децентрализованных накопителей. Транспортная подсистема осуществляет получение и возврат грузовых единиц в накопители, перемещение их по заданному адресу и установку на передаточных позициях с требуемой точностью. Она может быть: 1) Централизованная – содержит единое транспортное устройство для всей номенклатуры грузов. 2) Децентрализованная – в ней транспортные устройства специализируются по видам грузов: заготовки, инструмент, отходы и т.д. По конфигурации транспортных путей транспортная подсистемы подразделяются на: 1) Линейные – в них используются рельсовые транспортные средства. 2) Кольцевые - в них используются подвесные и напольные замкнутые конвейеры. 3) Разветвленные - в них используются транспортные средства с немеханическими системами маршрутослежения (роботизированные тележки).

Особенности разработки технологических процессов в условиях автоматизации производства Базовые принципы проектирования техпроцессов для обычного и автоматизированного производства одни и те же. Однако при проектировании техпроцессов для автоматизированного производства имеются следующие особенности. 1. Степень углубленности выполняемых разработок.

В условиях автоматизации она значительно выше, что обусловлено жестким тактом выпуска и необходимостью согласования работы всех устройств в пространстве и во времени с высокой точностью. 2. Масштабы производства. С точки зрения этого признака возможны следующие случаи: А) Проектирование технологии для нового завода с комплексной системой автоматизации производства. Этот случай отличается наибольшей трудоемкостью, но в тоже время отсутствуют ограничения местными условиями. Б) Реконструкция завода или постановка производства новых объектов на действующем заводе. В этом случае при разработке технологии имеются ограничения местными условиями (имеющиеся площади, оборудование, сложившаяся схема грузопотоков и т.д.). В) В действующем на заводе производстве автоматизируются отдельные производственные процессы. В этом случае имеет место лишь частичная автоматизация производства, т.е. проектируют отдельные ГПС, АЛ, автоматы без коренного изменения имеющейся структуры производства. Г) В зависимости от типа производства серийного или массового имеются существенные различия в проектировании техпроцессов автоматизированного производства. 3. При разработке техпроцесса должна обеспечиваться основная цель автоматизации производства – повышение производительности труда и снижение себестоимости изготовления продукции, достигаемые применением более производительных машин и снижением затрат прошлого и живого труда. 4. При проектировании техпроцессов автоматизированного производства нельзя копировать технологию изготовления аналогичных изделий в обычном производстве. Ее следует коренным образом пересматривать и корректировать, внося существенные изменения как в конструкцию детали, так и в технологию ее изготовления. 5. Оптимизация техпроцесса автоматизированного производства производится по условию обеспечения в установленный промежуток времени выпуска потребного количества изделий заданного качества при возможно минимальной себестоимости их изготовления. Оптимизация проходит в два этапа: 1. Оптимизируют отдельные технологические операции (режимы резания и другие условия обработки). 2. Оптимизируют техпроцесс в целом.

|

|||||||

|

Последнее изменение этой страницы: 2021-04-04; просмотров: 50; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.253.170 (0.011 с.) |