Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Кинематический расчет рулевого привода

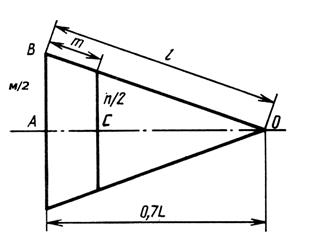

Для определения геометрических параметров рулевой трапеции используют в большинстве случаев графо-аналитические методы. Этот метод состоит в том, что предварительно определяются длины поперечной тяги (n) и боковых рычагов (m), а затем путем графического построения в масштабе 1:1 или компьторного построения с помощью одной из применяемых программ производится их уточнение. Изменяя n и m, находят такое их значение, которое обеспечивает максимальное приближение к соотношению углов поворота внешнего и внутреннего управляемых колес (9.18).

Рис. 9.18. Расчетная схема рулевой трапеции Считается, что оптимальное отношение длины боковых рычагов m к длине поперечной тяги находится в интервале m/n = 0,12…0,16. Численное значение m и n можно найти из подобия треугольников (рис.9.18), из котого следует: l/(l-m) = (M/2)/(M/2n); ln = M(l-m), (9.20)

где M – расстояние между осями шкворня или осями поворота управляемых колес. Расстояние АО выбирается в зависимости от расположения трапеции: АО=а=0,7…0,8 при заднем расположении трапеции; АО=а=0,7…0,8 при заднем расположении трапеции; АО=а=0,8…1,0 - при переднем расположении трапеции. Угол наклона боковых рычагов по отношению к оси передних колес выбирается в диапазоне 660…740. Приняв компоновочную схему расположения трапеции, значение m / n из интервала 0,12…0,16, значение а из интервала 0,7…1,0 и определив l = ctg(θ н) - ctg(θ в) = Если максимальная разница между теоретическим и фактическим значениями не превышают 1,50 при максимальном угле поворота внутреннего колеса, то считается. Что трапеция подобрана правильно. Поскольку для автомобилей с эластичными колесами связь между углами поворота выражается уравнением (9.18), то подбор размеров рулевой трапеции представляет определенные трудности, так продольное смещение центра поворота автомобиля С (9.19) зависит от углов увода шин, а, следовательно, от скорости движения. Существуют соответствующие программы расчета на ЭВМ, позволяющие выбрать оптимальные параметры рулевой трапеции с учетом эластичности шин.

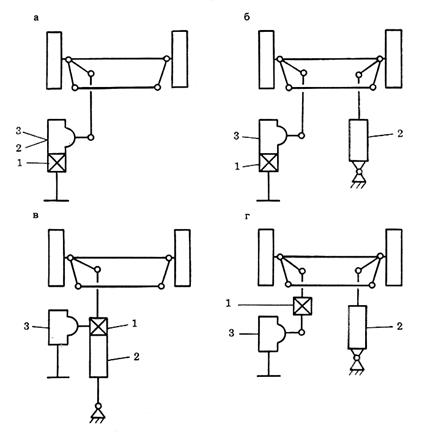

Рулевой усилитель 9.6.1. Назначение, типы и требования, предъявляемые к рулевым усилителям Рулевым усилителем называются механизмы, создающие дополнительное усилие на рулевой вал или рулевой привод, необходимое для поворота автомобиля. Усилитель служит для облегчения управления автомобилем, повышения его маневренности и безопасности движения. Рулевой усилитель смягчает удары от дорожных неровностей, передаваемых от управляемых колес на рулевое колесо, позволяет сохранить направление движения автомобиля при разгерметизации шин передних колес. Установкой на автомобиле усилителя руля значительно облегчается работа водителя за счет того, что прикладываемое к рулевому колесу усилии в 2…3 раза меньше, чем без усилителя. В процессе своей работы усилители руля должны обеспечить: • соответствие между углами поворота рулевого колеса и управляемых колес (кинематическое следящее действие); • пропорциональность между силами сопротивления повороту управляемых колес и усилием на рулевом колесе (силовое следящее действие); • возможность управления автомобилем при отказе усилителя; • включение в действие в случаях, когда усилие на рулевом колесе превышает 25…100Н; • минимальное время срабатывания; • минимальное влияние на стабилизацию управляемых колес. На автомобилях получили применение рулевые усилители следующих типов (рис.9.19). Наибольшее применение (до 90% от всех автомобилей) получили гидравлические усилители (рис. 9.22) в силу своей компактности и малого времени срабатывания (0,2…2,4с). Рабочее даввление житкости в приводе гидроусилителя составляет 6..10МПа. Однако эти усилители дорогие в изговлении, требуют тщательного ухода и особо надежных уплотнителей, чтобы исключить течь жидкости и попадание в сисьему воздуха.

Пневматические усилители в настоящее время получили весьма малое распространение и в основном на тяжелых грузовых автомобилях с пневмоприводом тормозов. Не смотря на то, что они проще по конструкции, так как используют часть агрегатов тормозной системы, но они имеют большие габаритные размеры, обусловленные низким рабочим давлением (0,6…0,8МПа). Время срабатывания пневматического рулевого усилителя в 5…10 раз больше, чем у гидравлическго, что снижает точность управления автомобилем в процессе его поворота.

Рис. 9.19. Типы рулевых усилителей

Последние годы на легковых автомобилях малого класса получили распространение электромеханические рулевые усилители (рис. 9.21). Такие усилители компактны, дешевле в изготовлении, имеют малое время срабатывания. Однако они менее надежны в эксплуатации. Схемы компоновки рулевых гидро- и пневмоусилителей руля приведены на рис. 9.20.

Рис. 9.20. Схемы компоновки рулевых услителей: а - все элементы усилителя в одном агрегате; б - распределитель и рулевой механизм в одном агрегате, цилиндр одельно; в - распределитель и цилиндр в одном агрегате, рулевой механизм отдельно; г – все элементы силителя отдельно; 1 – распределитель; 2 – исполнительный цилиндр; 3 – рулевой механизм

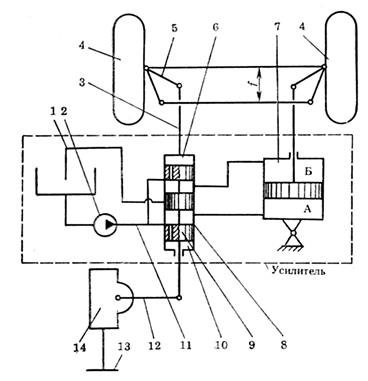

Рис. 9.21. Схема гидравлического усилителя с отдельным расположением всех элементов: 1 – сливная магистраль; 2 – насос; 3 – тяга; 4 – упраляемые колеса; 5 – поворотный рычаг; 6 и 10 – реактивные камеры; 7 - гидроцилиндр; 8 – распределитель, 9 – золотник; 11 – нагнетательная магистраль; 12 – рулевая сошка; 13 – рулевое колесо; 14 – рулевой механизм

При повороте рулевого колеса 13 вправо сошка 12 рулевого механизма 14 повернется по часовой стрелке и сместит золотник 9 распределителя 8 назад по отношению к принятому направлению движения автомобиля. Жидкость от насоса 2 по нагнетательной магистрали 11 подается в полость А и силовой цилиндр 7 начинает поворачивать управляемые колеса 4 вправо. Полость Б золотником 9 соединяется со сливной магистралью 1. После прекращения поворота рулевого колеса управляемые колеса вследствие давления рабочей жидкости на поршень цилиндр продолжают поворачиваться вправо. При этом с помощью рычага 5 и тяги 3 корпус распределителя смещается назад и перекрывает поступление жидкости в полость А, в результате чего прекращается поворот колес. Так действием рычага 5 и тяги 3 обеспечивается кинематическое следящее действие, т.е. соответствие между углом поворота рулевого колеса и управляемых колес. Силовое слежение в этом гидроусилителе руля достигаетсяс помощью реактивных камер 6 и 10, в которые жидкость под давлением поступает через калиброванные отверстия в золотнике 9. Усилие, необходимое для смещения золотника, пропорционально давлению жидкости в нагнетательной магистрали. С увеличением сопротивления повороту управляемых колес увеличивается давление жидкости и растет сила на торцах золотника, а соответственнон и усилие на рулевом колесе, необходимое для его смещения. Конструктивная схема электоромеханического услителя приведена на рис. 9.22. Электромеханический усилитель руля имеет электродвигатель (Moteur electrique), который при включении через механический редуктор передает крутящий момент на рулевой вал.

Рис. 9.22. Релевой механизм с электромеханическим усилителем

|

||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.138.114.38 (0.006 с.) |

|||||||||||||||||||

, получим уравнение с одним неизвестным, решение которого дает приближенное значение n или m. Для каждого из множеств n и m строится или рассчитывается график зависимости θН = f (θВ) (см. рис. 9.15). Выбирается тот вариант, который обеспечивает наибольшее приближение к соотношению углов поворота жестких колес, не деформирующихся в поперечном направлении:

, получим уравнение с одним неизвестным, решение которого дает приближенное значение n или m. Для каждого из множеств n и m строится или рассчитывается график зависимости θН = f (θВ) (см. рис. 9.15). Выбирается тот вариант, который обеспечивает наибольшее приближение к соотношению углов поворота жестких колес, не деформирующихся в поперечном направлении: . (9.21)

. (9.21)