Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Энеогонагруженность и энергоемкость тормозных механизмов

Торможение фрикционными тормозами представляет собой процесс преобразования кинетической энергии движущегося автомобиля в тепловую, рассеивающуюся в окружающее пространство и частично остающуюся в виде нагрева барабанов, дисков, накладок и колодок. Если при этом тепловая напряженность тормоза превышает допустимые значения, то изменяются физико-химические свойства пары трения и выходные характеоистики тормозных механизмов. Так при нагреве барабанного тормозного механизма до температуры 300…3500С его эффективность снижается на 20…30%, тогда как у дисковых тормозов при нагреве до 550…6500C эффективность снижается не более чем на 15%. Долговечность тормозного механизма определяется изностостойкостью тормозных накладок в рахличных условиях эксплуатации. Средняя долговечность накладок барабанных тормозных механизмов составляет 60…80тыс. км, тогда как пробег до замены тормозных накладок дискового тормозного механизма сотавляет 20…40тыс. км. Это объясняется тем, что на поверхности тормозных накладок дисковых томозов давление больше, чем у барабанных: дисковых до 5МПа, барабанных до 2,5МПа. С целью повышения изностойкости фрикционных накладок дисковых тормозов ведется непрерывная работа по улучшению их свойств. Повышение коэффициента трения для уменьшения удельного давления при тех же значениях требуемого тормозного момента не всегда дает положительный эффект, поскольку сопровождается увеличением интенсивности износа тормозного диска. Выбором материала и массы тормозных барабанов и дисков, выбором материаолоа и размеров тормозных накладок обеспечивается требуемая енергоемкость и эффективность тормозных механизмов, раную или кратную долговечность тормозных накладок передних и задних тормозов. Основными параметрами, характеризующими энергонагружееность тормозных механизмов являются удельная нагрузка, удельное давление и удельная работа трения на тормозной накладке. Удельная нагрузка определяется отношением полного веса автомобиля к суммарной площади тормозных накладок рабочей тормозной системы: p нак =

где G А - сила тяжести полностью груженного автомобиля; ∑ F н - суммарная площадь тормозных накладок. Такой же расчет может быть проведен отдельно для передего и отдельно для заднего тормоза с учетом нагрузки, приходящейся на передние и задние колеса, и типа тормозных механизмов (дисковых или барабанных). Среднестатистические данные удельных нагрузок для барабанных тормозных механизмов составляют: для легковых автомобилей 10…20Н/см2, для грузовых автомобилей 20…40Н/см2. Удельная нагрузка для дисковых тормозных механизмов легковых автомобилей составляет 25….30Н/см2. Удельное давление на поверхности тормозных накладок определяется по формулам: для барабанных томозов- qн = для дисковых тормозов – qн = где МТ – тормозной момент; μ –коэффициент трения; b – ширина накладки; β – угол охвана накладки; rб – радиус барабана; Rср – средний радиус диска. Допустимые значения удельного давления состаляют: для барабанных тормозов - (1,5…2,0)106Н/м2; для дисковых тормозов – (4…5)106Н/м2.

Удельная работа трения определяется отношением работы кинетической энергии автомобиля к суммарной площади тормозных накладок. При этом считается, что вся энергия полностью поглащена тормозными механизмами. Lуд = где mA – масса автомобиля; VА – скорость автомобиля перед торможением, подставляемая в данное выражение в размерности м/с; δjк – коэффициент, учитывающий влияние вращения колес. Средние значения удельной работы трения составляют 1…2кДж/см2для легковых автомобилей, где большие значения относятся к дисковым тормозам, и 0,6…0,8кДж/см2 для грузовых автомобилей. Для уменьшения удельной работы трения увеливается ширина накладок барабанных тормозов, площадь накладок или количество суппортов дискового тормоза.

Нагрев барабана или диска за одно торможение определяется по формуле Δtб = где mк – масса автомобиля, приходящаяся на данное колесо в процессе торможения; mб – масса тормозного барабана (диска); С – теплоемкость материала барабана (диска); С = 5,24∙102Дж/кг.град – для чугуна, С = 8,8∙102Дж/кг.град – для алюминеевого сплава. Нагрев тормозного барабана или диска за одно торможение не должен превышать 200С. При длительном торможении на затяжных спусках часть теплоты рассеивается в окружающее пространство и нагрев барабана или диска будет меньше, чем за одно единичное торможение. Поэтому нагрев тормозных механизмов рассчитывается для скорости в начале торможения VA = 30км/ч и максимальной скорости автомобиля VAmax. При торможении от скорсти VA = 30км/ч до полной остановки автомобиля температура нагрева барабана или диска не должна превышать 150С, а при максимальной скорости она должна быть в пределах 40…600С. Для улучшения теплоотвода тормозные барабаны делают биметаллическими. Они состоятоят из чугунного обода соединенного литьем со стальным диском, или аллюминиевого с залитым внутрь чугунным кольцом. Алюминиевые барабаны делают с оребрением, что увеличивет поверхность теплоотдачи и жесткость. Открытые дисковые тормоза имеют постоянный контакт рбочей поверхности с воздухом, что обеспечивает хороший теплоотвод. Для более интенсивного отвода тепла широко используются вентилируемые тормозные диски.

Тормозной привод Назначение и типы приводов Тормозной привод представляет собой совокупность устройств, передающих усилие от органа управления (педаль, рычаг, рукоятка, кнопка и т.д.) к тормозным механизмам. Тормозной привод предназначен для управления тормозными механизмами и приведение их в действие водителем. На автомобилях, в зависимости от назначения и типа тормозной системы, от взаимного расположения органа управления и тормозных механизмов, применяют различные типы тормозного привода (рис. 10.16).

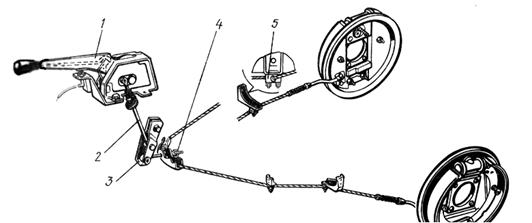

Рис. 10.16. Типы тормозных приводов Механический тормозной привод применяется в качестве привода стояночного тормоза (рис. 10.17) и представляет собой систему тяг, рычагов и тросов, с помощью которых усилие от органа управления передается к тормозным механизмам.

Рис. 10.17. Механический привод стояночного тормоза: 1 – рычаг; 2 – тяга; 3 – рычаг уравнителя; 4 - уравнитель; 5 - кронштейн Воздействием на рычаг 1 усилие передается через тягу 2 рычаг 3 к уравнителю 4. Уравнитель натягивает тросы, идущие к задним тормозным механизмам (рис. 10.4), где через рычаг 4 приводит в действие тормозные колодки, прижимая их к тормозным барабанам. Механический тормозной привод надежен в работе, проств по конструкции и в обслуживании. Однако имеет низкий КПД и требует систематической регулировки. Гидравлический привод применяется в приводе рабочей тормозной системы легковых автомобилей и грузовых автомобилей малой грузоподъемности. Такой привод (рис. 10.18) включает в себя тормозную педаль, вакуумный или гидровакуумный усилители, главный тормозной цилиндр с резервуаром жидкости, трубопроводы, регуляторы давления, гибкие тормозные шланги, колесные цилиндры.

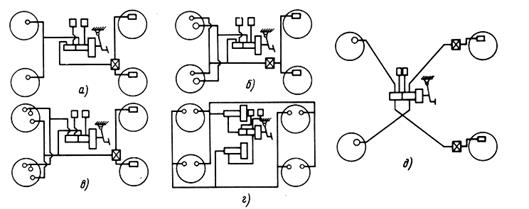

Рис. 10.18. Схема тормозной системы легкового автомобиля: 1 – тормозной диск; 2 - суппорт в сборе с накладками; 3 и 10 – передний и задний тормозные шланги; 4 – гланый тормозной цилиндр; 5 – бачок главного цилиндра; 6 – вакуумный усилитель; 7, 9 и 19 – рычаг, трос и тяга стояночного тормоза; 8 – кронштейн рычага стояночного тормоза; 11 – тормозной барабан; 12 – кронштейн крепления регулятора давления; 13 и 17 – рычаги привода регулятора даления; 14 – задний колесный цилиндр; 15 – задние колодки; 16 - регулятор давления задних тормозов; 18 – уравнитель трос; 20 – тормозная педаль; А - трубопроводы контура «правый передний - левый задний»; Б – трубопровод контура «левый передний - правый задний В настоящее время гидропривод исполняется в двухконтурном виде по одному из приведенных на рис. 10.19 вариантов. В зависимости от класса автомобиля, тормозной привод может быть с вакуумным усилителем и без него; может быть с вакуумным и гидровакуумным усилителями. На тяжелых автомобилях с гидроприводом тормозов гидровакуумный усилитель устанавливается в приводе передних тормозов.

Рис.10.19. Схемы двухконтурного гидропривода торозов свакуумным усилителем: а – раздельный привод на передний и задний мосты; б, в – один контур на передние тормоза, другой контур на передние и задние тормоза; г – двухконтурный привод с гидровакуумными усилителями в каждом контуре; д – диагональная схема разделения привода Гидропривод томозов в процессе служебного торможения работает при давлении 2…4 МПа, при экстренном торможении при давлении 6…10МПа и выше. Этот привод обеспечивает пропорцинальность между усилием на тормозной педали и давлением в колесных цилиндрах. При применении вакуумных и гидровакуумных усилителей усилие на тормозной педали при экстренных торможениях не превышает 250…300Н. Гидропривод тормозов компактен, имеет малое время и плавность срабатывания, высокое значение КПД (0,95); обеспечивает одновременное торможение всех колес автомобиля. Однако он малоэффективен при неработающем усилителе, требует большого усилия на тормозной педали при буксировке с неработающим двигателем. Пневматический привод тормозов применяется на грузовых атомобилях средней и большой гзоподъемности и автопоездах, а также на автобусах большой вместмости. Это привод облегчает управление тормозами водителем, поскольку основную нагрузку на себя берет сам привод с баллонами сжатого воздуха. Роль водителя сводится к управлению воздухораспределительными аппаратами. Однако пнвмопривод менее компактен, сложен в конструкции и в эксплуатации, дороже в изготовлении. Время срабатывания такого привода много больше, чем у гидропривода, особенно у длинобазовых автомобилей.

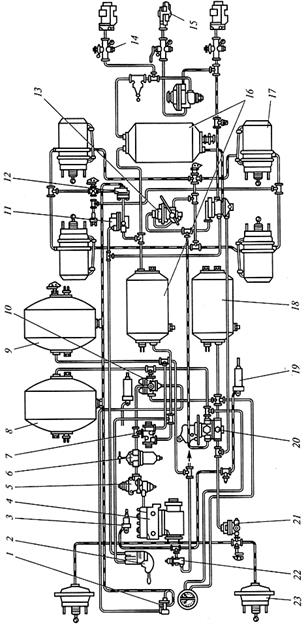

Пневматический првод тормозов (рис. 10.19) включает в себя приборы, объединенные в группы по роду выполняемых функций: • питающие – комрессо, ресиверы; • управляющие - тормозные краны. клапаны управления; • исполнительные – тормозные камеры, тормозные цилиндры; • регулирующие - регулятор давления компрессора, регулятор даления тормозов задней тележки; • улушающие надежность и характеристики – влаго- и маслоотделители, ускорительные и защитные клапаны и дргие; • сигнальные – сигнализаторы разного типа.

Рис. 10.20. Пневматический трмозной привод грузового автомобиля: 1, 2, 14, 20, 22 - краны; 3, 19 – цилиндры; 4 – компрессор; 5, 13 – регулятор; 6 – предохранители; 7, 10, 11, 12, 21 – клапаны; 8, 9, 16, 18 – баллоны (ресиверы); 15 – головка подсоединения прицепа; 17, 23 – тормозные камеры Комбинированный тормозной привод применяется на грузовых аомобилях средней и большой грузоподъемности и на автопоездах. Наибольшее распространение имеют электропневматические (рис. 10.21) и пневмогидравлические (рис. 10.22) приводы.

Рис. 10.21. Схема элекропневматического тормозного привода тягача и прицепа: 1 - тормозной кран; 2 – контактор; 3 – кран; 4 – воздухораспределитель; 5 – элетропроводный кабель; 6 – разем; 7 - источник питания; А – соединительная магистраль

Однопроводная схема элекропневматического тормозного привода автопоезда приведена на рис. 10.21. Дополнительно к пневмоприводу имеется электрическая часть, включающая в себя контактор 2, электропневматический кран 3 каждого прицепа, аккумуляторную батарею 7 и электрический кабель 5 с разъемом 6. Нажатие на тормозную педаль сопровождается срабатыванием электропневмоклапана 3, который выпускает наружу воздух из соединительной магистрали А. Воздухораспределитель 4 соединяет воздушны ресивер прицепа с тормозными камерами. что приводит к торможению. При этом элекропневматический привод обеспечивает одновременное торможение всех колес и быстрое срабатывание тормозных механизмов.

Рис. 10.22. Схема пневмогидравлического привода: 1 – кран; 2, 3 – трубопроводы; 4, 6 – цилинры; 5, 7 – пневмоусилители; 8, 9 – тормозные механизмы Схема пневмогидравлического привода тормозов грузового автомобиля приведена на рис.10.22. Состит првод из двух незаисимых частей-пневматической и гидравлической. Поэтому такой привод соединяет в одно целое преимущества пневматического привода (легкость управления) с преимуществами гидравлического привода (высокое быстродействие).

В пневматиескую часть привода включаются тормозной кран 1 с педалью управления, пневмоусилители 5 и 7 каждого контура, которые трубопроводами 3 соединены с нижней секцией крана 1. Верхняя секция через трубопроводы 2 соединена с пневмосистемой прицепа. Гидравлическая часть привода выполнена двухконтурной. Один контур обеспечивает торможение передних колес, другой - торможение колес задней тележки. Главный тормозной цилиндр 6 соединен с пневмоцилиндром 7, подача в который сжатого воздуха создает давление в гидроприводе. Жидкость под давлением поступает в колесные цилиндры и приводит в действие тормозные механизмы передние 9 и задние 8 тормозные механизмы. При этом давление в гидросистеме пропорционально давлению воздуха в пневмосистеме. Пневмогидравлический привод обеспечивает торможение тягача (атомобиля), а пневмоконтур торможение прицепа через его одноконтурный пневмопривод.

|

|||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-04-05; просмотров: 102; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.137.218.215 (0.038 с.) |

||||||||||||||||||||||||

, (10.20)

, (10.20) ; (10.21)

; (10.21) , (10.22)

, (10.22) , (10.23)

, (10.23) , (10.24)

, (10.24)