Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Преимущества дизельных двигателейСтр 1 из 14Следующая ⇒

Преимущества дизельных двигателей Долговечность двигателя. Дизельные двигатели, как правило, изготавливаются прочнее бензиновых и имеют более длительный срок службы. Сверхмощные грузовые двигатели будут пробегать до миллиона км. между капитальными ремонтами, а дизельные автомобили часто преодолевают 300 000 км без особых проблем с двигателем. Однако это обходится дорого, потому что автомобили с дизельным двигателем обычно немного дороже, чем автомобили с бензиновым двигателем. Плюсы - расход горючего на дизеле, как правило, на 30-35% меньше, чем у бензиновых моторов Высоким показателем крутящего момента на низких оборотах. Ресурс дизельного двигателя больше, чем у бензиновых моторов. На практике такой силовой агрегат при условии грамотного обслуживания способен пройти около 350-400 тыс. км. Отсутствие в конструкции дизеля системы Конструктивные особенности и способ воспламенения топлива в цилиндрах от сжатия обеспечивают дизелю более высокий КПД. Недостатки дизельных двигателей Рабочий шум: в отличие от бензиновых двигателей, которые производят большую часть своего шума от своих легко приглушенных выхлопных газов, значительная часть шума дизельного двигателя исходит непосредственно от самого двигателя. Несмотря на то, что сегодня производители довольно хорошо используют шумопоглощающую изоляцию в своих автомобилях, дизельные двигатели все еще имеют такой характерный шум. Первоначальный расход: дизельные двигатели используют гораздо более высокие степени сжатия, чем бензиновые двигатели. Поэтому они должны быть построены сильнее, чем стандартные бензиновые двигатели. Это делает их тяжелее и немного дороже в сборке. Эмиссия двигателя и техническое обслуживание. Хотя дизельный двигатель был изобретен более века назад, до недавнего времени его выбросам уделялось мало внимания. Большинство современных дизельных автомобилей используют дизельную выхлопную жидкость (DEF), которая позволяет снизить выбросы дизельного двигателя. Эти автомобили имеют бак DEF, который должен пополняться каждые 25 000 - 50 000 км. в в соответствии с правилами EP Рабочий цикл четырехтактного дизеля Рабочий цикл четырехтактного дизеля происходит в той же последовательности, что и у карбюраторного двигателя. Отличие работы дизеля состоит в следующем.

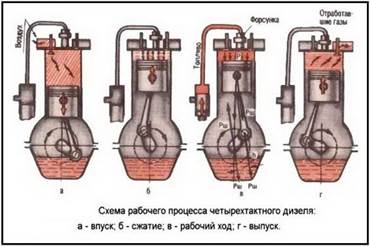

При такте сжатия (рис. 5,б) происходит сжатие поступившего в цилиндр воздуха. В конце такта сжатия давление в цилиндре возрастает до 40—42 кГ/см2, а температура воздуха повышается до 740—800° С. В этот момент в цилиндр через форсунку при помощи топливного насоса под давлением 150 кГ/см2 впрыскивается распыленное дизельное топливо. При такте расширения (рис. 5, б) вследствие высокой температуры сжатого воздуха топливо воспламеняется и быстро сгорает. При этом давление в цилиндре резко возрастает и достигает в конце сгорания 74—80 кГ/см2. Повышенным давлением газов поршень перемещается к н. м. т., т. е. происходит рабочий ход. При такте выпуска (рис. 5, г) отработавшие газы выталкиваются из цилиндра через открывшийся выпускной клапан. При дальнейшем вращении коленчатого вала рабочий цикл повторяется в той же последовательности.

5. Поясните значения терминов: «порядок работы двигателя», «степень сжатия», «рабочий объем двигателя», «силовой агрегат автомобиля», «компрессия». Что такое степень сжатия Данная степень – это соотношение объема цилиндра двигателя к объему камеры сгорания. Иначе можно сказать, что значение компрессии – отношение объема свободного места над поршнем, когда тот находится в нижней мертвой точке, к аналогичному объему при нахождении поршня в верхней точке. Различие касается и обозначений, если компрессию измеряют в атмосферах, степень сжатия записывается как некоторое отношение, например, 11:1, 10:1, и так далее. Для примера возьмем мотор с объемом 2,4 литра. При степени сжатия в 6 единиц его мощность будет составлять порядка 100 л.с. с небольшими отклонениями. При степени сжатия 11, мощность увеличится до 130 л.с. И это при одинаковом расходе топлива. Вы наверно зададитесь вопросом, как увеличивается эффективность мотора на 30%, откуда берется дополнительная мощность. Секрет в более низкой температуру выхлопных газов при высоком сжатии, соответственно, больше энергии преобразуется в механическую работу.

Согласно основам теплотехники, чем выше уровень расширения газов после воспламенения, тем ниже их конечная температура, и соответственно, больше энергии они отдают. Стандартная формула, по которой рассчитывается степень сжатия двигателя внутреннего сгорания, имеет следующий вид:

6,7. Устройство коленчатого вала двигателя ВАЗ-2110. Укажите углы между кривошипами коленчатых валов двигателей ВАЗ-2110, КамАЗ-740, CATERPILLAR 3116 и обоснуйте выбор значений этих углов.

Щеки и противовесы изготавливаются как одно целое (или соединяются болтами)- В щеках имеются каналы для подвода масла, которые служат и грязеуловителями, собирают из масла частицы изнашивания. Задний конец коленчатого вала имеет отверстие для установки подшипника ведущего вала коробки передач и фланца для крепления маховика. Шатунная шейка и щека составляет кривошип (или колено). Вал, у которого коренные шейки расположены с обеих сторон от шатунной шейки, называется полноопорным. Такие валы расположены, например, на автомобилях ВАЗ-2110, -2112, ЗИЛ-508. Они способствуют повышению работоспособности всего кривошипно-шатунного механизма. КамАЗ-740 Коленчатый вал (рис. Коленчатый вал) изготовлен из высококачественной стали и имеет пять коренных и четыре шатунные шейки, закаленных ТВЧ, которые связаны между собой щеками и сопрягаются с ними переходными галтелями. Для равномерного чередования рабочих ходов расположение шатунных шеек коленчатого вала выполнено под углом 90°. К каждой шатунной шейке присоединяются два шатуна: один для правого и один для левого рядов цилиндров (рис. Шатун). Подвод масла к шатунным шейкам производится от отверстий в коренных шейках 10 прямыми отверстиями 11.

Коленчатый вал: 1 - противовес коленчатого вала передний; 2 - противовес коленчатого вала задний; 3 - шестерня привода масляного насоса; 4 - шестерня привода газораспределительного механизма; 5, 6 - шпонка; 7 -штифт; 8- жиклер; 9 - облегчающие отверстия; 10 - отверстия подвода масла в коренных шейках 11- отверстия подвода масла к шатунным шейкам.

Установка упорных полуколец и вкладышей подшипников коленчатого вала: 1 - полукольцо упорного подшипника коленчатого вала верхнее 2- полукольцо упорного подшипника коленчатого вала нижнее 3- вкладыш подшипника коленчатого вала верхний, 4- вкладыш подшипника коленчатого вала нижний 5- блок цилиндров 6 - крышка подшипника коленчатого вала задняя 7 - коленчатый вал

В полость переднего носка коленчатого вала ввернут жиклер 8. через калибровочное отверстие которого осуществляется смазка шлицевого валика отбора мощности на привод гидромуфты. От осевых перемещений коленчатый вал зафиксирован двумя верхними полукольцами 1 и двумя нижними полукольцами 2 (рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала), установленными в проточках задней коренной опоры блока цилиндров так, что сторона с канавками прилегает к упорным торцам вала. На переднем и заднем носках коленчатого вала (рис. Коленчатый вал) установлены шестерня 3 привода масляного насоса и ведущая шестерня 4 привода распределительного вала. Задний торец коленчатого вала имеет восемь резьбовых отверстий для болтов крепления маховика, передний носок коленчатого вала имеет восемь отверстий для крепления гасителя крутильных колебаний.

Установка маховика и манжеты уплотнения коленчатого вала: 1 - маховик; 2- блок цилиндров; 3- коленчатый вал; 4 - картер маховика; 5- подшипник первичного вала коробки передач; 6- шайба; 7- болт крепления маховика; 8-манжета уплотнения коленчатого вала; 9- пыльник манжеты; 10 - штифт установочный маховика.

8.Устройство коленчатого вала, в чѐм заключается его ремонт при капитальном ремонте двигателя. Днище поршня Основная рабочая поверхность детали, которая вместе со стенками гильзы цилиндров и головкой блока формирует камеру сгорания, в которой и происходит сгорание горючей смеси. Днище поршня может иметь различную конструкцию в зависимости от типа и особенностей двигателя. Виды поршней В двухтактных двигателях применяются поршни со сферической формой днища, что приводит к повышению эффективности наполнения камеры сгорания горючей смесью и улучшает отвод отработанных газов. В четырехтактных бензиновых двигателях днище имеет плоскую или вогнутую форму. Углубления – выемки служат для улучшения смесеобразования и уменьшают вероятность столкновения поршня с клапаном.

В дизельных моторах углубления в днище более габаритные и имеют различные формы. Такие выемки называют поршневой камерой сгорания. В процессе работы в поршневых камерах сгорания создаются завихрения, которые способствуют улучшению качества смешивания топлива с воздухом. Уплотняющая часть поршня Уплотняющая часть поршня предназначена для установки компрессионных и маслосъемных колец, которые предназначены для устранения зазора между поршнем и стенкой гильзы цилиндров. Уплотняющая часть представляет собой проточки (канавки) в цилиндрической поверхности поршня. В двухтактных двигателях в проточки вставляются специальные вставки, в которые упираются замки колец, благодаря которым кольца не прокручиваются. Число канавок, на уплотняющей части поршня, соответствует количеству поршневых колец. Чаще всего применяется конструкция с тремя кольцами — двумя компрессионными и одним маслосъемным. В канавке под маслосъемное кольцо имеются специальные отверстия для стека масла, которое снимается маслосъемным кольцом со стенки гильзы цилиндра. Юбка поршня Юбка является направляющей поршня, обеспечивает только возвратно-поступательное движение детали.

10. Назначение газораспределительного механизма (ГРМ). Типы ГРМ двигателей в зависимости от расположения распределительного вала и клапанов, их сравнительная оценка. В данной статье мы рассмотрим существующие виды газораспределительных механизмов. Эта информация будет очень полезна автолюбителям, особенно тем, кто самостоятельно ремонтируют свои автомобили. Ну, или пытается их ремонтировать. Каждый ГРМ приводится в действие от коленвала. Передача усилия может осуществляться ремнем, цепью или шестерней. Каждый из этих трех видов ГРМ имеет как свои преимущества, так и недостатки. Распределительный вал Что это и зачем? Распредвал служит для регулировки момента открытия клапанов, которые на впуске подают топливо в цилиндры, а на фазе выпуска отводят из них выхлопные газы. На распределительном валу для этих целей расположены специальным образом эксцентрики. Работа распределительного вала напрямую связана с работой коленчатого вала, и благодаря этому впрыск топливо осуществляется в максимально полезный момент – когда цилиндр расположен в своем нижнем положении (в нижней мертвой точке), т.е. перед началом впускного тракта. Распредвал (один или несколько – неважно) может располагаться в ГБЦ, тогда мотор называется «верхневальным», а может располагаться в самом блоке цилиндров, тогда мотор называется «нижневальным». Выше про это было написано. Обычно ими оснащают мощные американские пикапы, и некоторые дорогие автомобили с гигантским объемом двигателя, как ни странно. В таких силовых агрегатах клапана приводятся в действие штангами, идущими через весь двигатель. Эти моторы медлительны и очень инерционны, активно расходуют масло. Нижневальные двигатели – тупиковая ветвь развития моторостроения.

Механизм SOHC Название буквально обозначает «один верхний распределительный вал». Раньше назывался просто «OHC». Такой двигатель, как ясно уже из названия, содержит в себе один распределительный вал, расположенный головке блока цилиндров. Такой двигатель может иметь как два, так и четыре клапана в каждом цилиндре. То есть, вопреки различным мнениям, мотор SOHC может быть и шестнадцатиклапанным. Какие же сильные и слабые стороны у таких моторов? - Двигатель функционирует относительно тихо. Тишина именно относительно двухраспредвального мотора. Хотя разница и не большая. - Простота конструкции. А значит и дешевизна. Это касается также ремонта и обслуживания. - А вот из минусов (хотя и совсем незначительных) можно отметить слабую вентиляцию мотора, оснащенного двумя клапанами на цилиндр. Из-за это мощность двигателя падает. - Второй минус есть у всех шестнадцатиклапанных моторов с одним распредвалом. Так как распредвал один, то все 16 клапанов приводятся в действие одним распредвалом, что увеличивает нагрузку на него и делает всю систему относительно хрупкой. Помимо этого из-за низкого угла фазы цилиндры хуже наполняются и вентилируются. Механизм DOHC

Но за то, такой двигатель расходует меньше топлива за счет лучшего наполнения цилиндров, после которого из них уходят почти все выхлопные газы. Появление такого механизма существенно увеличило КПД двигателя.

Выше по тексту уже рассматривался такой тип двигателей (нижневальный). Придумали его в начале прошлого века. Распредвал в нем располагают внизу – в блоке, а для приведения действия клапанов используются коромысла. Из преимуществ такого двигателя можно выделить более простое устройство ГБЦ, что позволяет V-образным нижневальным двигателям уменьшить их размеры. Повторим и минусы: малое число оборотов, большая инерционность, малый крутящий момент и слабая мощность, невозможность использовать четыре клапана на цилиндр (за исключением очень дорогих автомобилей). Подведем итог Описанные выше механизмы не являются исчерпывающим списком. Моторы, раскручивающиеся более чем 9 тысяч оборотов, например, не используют пружины под клапанными тарелками, и в таких двигателях один распредвал отвечает за открытие клапана, а второй – за закрытие, что позволяет системе не зависать на оборотах выше 14 тысяч. В основном такая система используется на мотоциклах с мощностью выше 120 л.с.

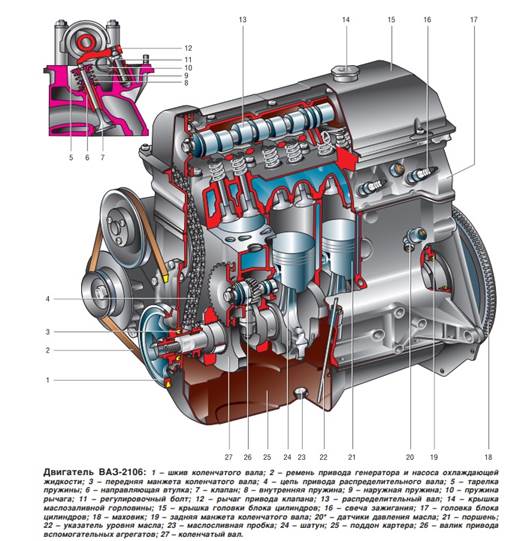

11. Привод распределительного вала и клапанов двигателя ВАЗ-2107. Двигатель автомобиля ваз 2107 — бензиновый, четырехтактный, четырехцилиндровый, рядный, восьмиклапанный, с верхним расположением распределительного вала. Головка блока цилиндров двигателя автомобиля ваз 2107 — отлита из алюминиевого сплава и крепится к блоку цилиндров одиннадцатью болтами. Между головкой и блоком цилиндров устанавливается прокладка из безусадочного материала. В головку блока цилиндров запрессованы седла и направляющие втулки клапанов, изготовленные из чугуна. Сверху на направляющие втулки клапанов напрессованы маслоотражательные колпачки, которые необходимы для уменьшения поступления масла в камеру сгорания через зазоры между стержнем и направляющей втулкой. Клапаны изготовлены из жаропрочной стали и приводятся в действие (через рычаги) распределительным валом, вращающимся в алюминиевом корпусе подшипников. Распределительный вал — пятиопорный, восьмикулачковый, отлит из чугуна. От осевого перемещения распределительный вал удерживается опорным фланцем. На переднем торце распределительного вала установлена ведомая звездочка. Привод распределительного вала и валика вспомогательных агрегатов осуществляется от ведущей звездочки коленчатого вала двухрядной роликовой цепью. Привод снабжен успокоителем и натяжителем цепи с башмаком.

12. Тип ГРМ двигателя ВАЗ-2112. Привод распределительного вала и клапанов на этом двигателе. Основные конструктивные решения и схемы Механизма газораспределения. Впускные и выпускные тракты МГР имеют окна, которые могут открываться и закрываться подвижным элементом тремя способами: 1. клапаном, перемещающимся в отверстии; 2. диском или цилиндром, содержащим отверстие, которое совпадает с отверстиями в камере (отверстие может совершать вращательное или шюскрпараллельное движение); 3. поршнем, перекрывающим окна в цилиндре двигателя (в ряде двухтактных двигателей). Механизмы газораспределения, использующие первый способ, называют клапанными, а последние два — золотниковыми.

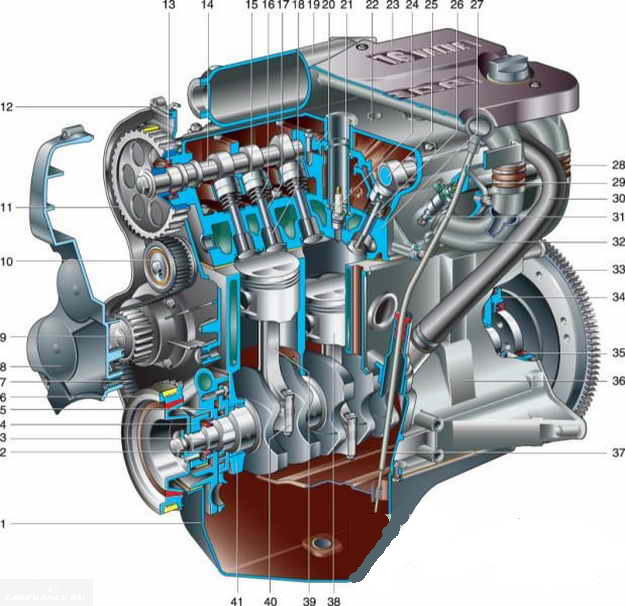

2112 установлен бензиновый, четырехтактный, четырехцилиндровый рядный двигатель с верхним расположением распределительных валов и жидкостным охлаждением. Сверху на блоке цилиндров через специальную прокладку установлена алюминиевая головка блока. В ней находятся два распределительных вала, 16 клапанов с направляющими втулками и седлами, и 16 гидротолкателей. Распредвалы впускных и выпускных клапанов не взаимозаменяемы. Опоры распредвалов выполнены в головке блока цилиндров, а их крышки объединены в корпус подшипников, устанавливаемый на головку. Сверху корпус подшипников закрыт крышкой головки блока с маслоотражателем и маслозаливной горловиной. Привод распредвалов и насоса охлаждающей жидкости осуществляется зубчатым ремнем от коленвала. Для направления движения ремня по шкивам установлен направляющий ролик, натяжение ремня осуществляется натяжным роликом. Клапаны – стальные, выпускной – с головкой из жаропрочной стали с наплавленной фаской. Площадь тарелки впускного клапана больше, чем выпускного. По размерам они меньше, чем клапаны двигателей 2110 и 2111. Клапаны расположены в два ряда, V-образно. Приводятся в действие от кулачков распределительных валов через гидротолкатели. Ось кулачка смещена относительно оси гидротолкателя на 1 мм. За счет этого при работе двигателя корпус толкателя поворачивается вокруг своей оси, что способствует его более равномерному износу. Гидротолкатели выбирают зазор между кулачком и корпусом толкателя при работе двигателя, что уменьшает шум газораспределительного механизма, а также исключает его обслуживание (регулировка зазора не требуется). Для работы гидротолкателей необходима постоянная подача масла под давлением. Для этого в головке цилиндров имеется канал с обратным шариковым клапаном (он предотвращает слив масла из каналов после остановки двигателя), а также каналы на нижней плоскости корпуса подшипников (они же подводят масло и к шейкам распределительных валов).

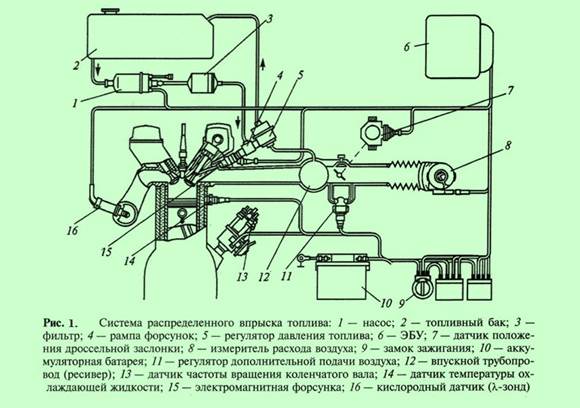

1 – поддон картера двигателя. 2 – передний сальник коленвала. 3 – коленчатый вал. 4 – шкив коленчатого вала. 5 – масляный насос. 6 – шкив привода генератора. 7– зубчатый ремень ГРМ. 8 – передняя крышка привода механизма газораспределения. 9 – шкив насоса охлаждающей жидкости (помпа). 10 – натяжной ролик. 11 – зубчатый шкив распредвала. 12 – задняя крышка привода механизма газораспределения. 13 – сальник распределительного вала. 14 – выпускной распределительный вал. 15 – гидротолкатель. 16 – пружина клапана. 17 – направляющая втулка клапана. 18 – выпускной клапан. 19 – ресивер. 20 – крышка подшипников распределительного вала. 21 – направляющая труба. 22 – крышка головки блока цилиндров. 23 – пластиковая крышка. 24 – свеча зажигания. 25 – впускной распределительный вал. 26 – впускной клапан. 27 – головка блока цилиндров. 28 – соединительная муфта. 29 – топливная рампа. 30 – шланг вентиляции картера. 31 – форсунка. 32 – впускной коллектор. 33 – маховик. 34 – держатель заднего сальника коленчатого вала. 35 – задний сальник коленчатого вала. 36 – блок цилиндров. 37 – масляный щуп. 38 – поршень. 39 – шатун. 40 – крышка шатуна. 41 – крышка коренного подшипника коленчатого вала. 13. Назначение системы охлаждения. Механизмы и приборы системы охлаждения их назначение и принцип работы. Система охлаждения предназначена для отвода излишней теплоты от цилиндров двигателя и поддержания оптимального температурного режима в пределах 80...95°С. Последствия перегрева двигателя: • разжижение масла и как следствие увеличение сил трения и изнашивания трущихся деталей; • нагарообразование; • ухудшается наполнение цилиндров горючей смесью (воздухом); • тепловое расширение размеров деталей вплоть до заклинивания. Последствия чрезмерного охлаждения двигателя: • загустевание масла, что тоже приводит к увеличению сил трения и изнашиванию трущихся деталей; • снижение мощности и экономичности двигателя из-за ухудшения смесеобразования. Системы охлаждения: Жидкостные, Воздушные. Жидкостная система может быть: • термосифонной; • принудительной; • открытой; • закрытой. В термосифонной системе охлаждающая жидкость циркулирует по рубашке охлаждения и соединённому с ней радиатору благодаря различной плотности горячей и охлаждённой жидкости, вследствие чего горячая жидкость поднимается вверх, а холодная опускается вниз. В принудительной системе жидкость циркулирует под действием жидкостного насоса. Открытая система сообщена с окружающей средой непосредственно. Закрытая система сообщается с окружающей средой через специальные клапаны, которые позволяют поднять температуру и давление кипения охлаждающей жидкости, благодаря чему можно уменьшить габариты радиатора. Система питания состоит из Топливный бак – это емкость для хранения топлива. Обычно он размещается в задней, более безопасной при аварии части автомобиля. От топливного бака к карбюратору бензин поступает по топливопроводам, которы е тянутся вдоль всего автомобиля, как правило, под днищем кузова. Топливный фильтр – второй этап очистки топлива. Фильтр располагается в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса). Топливный насос – предназначен для принудительной подачи топлива из бака в карбюратор. Воздушный фильтр – необходим для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора. Система распределѐнного впрыска Является в настоящее время наиболее распространѐнной на автомобильных двигателях. Отличие СРВ от СЦВ: во впускном тракте каждого цилиндра в непосредственной близости от впускных клапанов устанавливается отдельная форсунка, которая в определѐнный момент по команде электронного блока управления впрыскивает топливо; все форсунки напрямую связаны с ресивером n (рампой), в котором содержится топливо под давлением 0,28…0,38 МПа.

Горючая смесь. Рабочая смесь 1. Смесь из топлива и воздуха называется ГОРЮЧЕЙ СМЕСЬЮ. 2. При поступлении горючей смеси в цилиндр двигателя к ней подмешиваются отработанные газы, которые не до конца были удаленны из цилиндра в предыдущем цикле. В этом случае смесь называется РАБОЧЕЙ СМЕСЬЮ. Коэффициент избытка воздуха. Для полного сгорания 1 кг бензина необходимо 15 кг воздуха. Теоретическое количество воздуха - L теоретическое = 15 кг. Действительное количество воздуха поступившего в цилиндр может быть и больше и меньше теоретически необходимого. L действительное. Коэффициент избытка воздуха А – отношение количества воздуха действительно поступившего в цилиндр к необходимому количества воздуха для полного сгорания поступившего в цилиндр топлива. A= L д / L т.

21. Маркировка бензина, его химический состав. Состав воздуха. Состав бензина имеет в себе соединения углерода и водорода.... Химический состав бензина дополняют: кислород, сера, азот и свинец. Сырье дополняется присадками, которые повышают конечный продукт. Количественные составляющие этих микроэлементов определяют видовое разнообразие топлива: 92 марка, 95 марка, 98 Обычно бензин маркируется литерами «А» и «АИ». Их расшифровка: «А» – это обозначение свидетельствует, что бензин автомобильный; «АИ» – буква «И» означает метод, которым было определено октановое число(И- исследовательский) Воздух — смесь газов, главным образом азота и кислорода (в совокупности 98—99 % в зависимости от влажности, т. е. концентрации водяного пара), а также аргона, углекислого газа, водорода, образующая земную атмосферу.

22. Определение коэффициента избытка воздуха. Какую горючую смесь называют стехиометрической и почему. Стехиометрическая смесь это смесь окислителя и горючего, в которой окислителя ровно столько, сколько необходимо для полного окисления горючего. Стехиометрическая смесь обеспечивает полное сгорание топлива без остатка избыточного окислителя в продуктах горения. КОЭФФИЦИЕНТ ИЗБЫТКА ВОЗДУХА отношение количества воздуха в топливо-воздушной смеси к количеству воздуха, теоретически необходимому для полного сгорания топлива, содержащегося в этой смеси

где М – действительная масса воздуха, которая подается в камеру сгорания на 1 кг топлива, Мтеор – теоретически необходимая масса воздуха для обеспечения стехиометрической реакции горения

23. Механизмы и приборы системы подачи и измерения воздуха двигателя с электронным управлением. Их назначение и принцип функционирования. Система подачи воздуха состоит из следующих базовых элементов: · воздухозаборник; · воздушный фильтр в корпусе; · впускной патрубок (патрубок впускной трубы); · дроссельный патрубок; · ресивер; Воздухозаборник на разных автомобилях представляет собой пластиковую деталь, через которую атмосферный воздух «засасывается» в двигатель. Элемент обычно установлен в подкапотном пространстве так, чтобы забирать воздух по ходу движения авто, находится в области чуть ниже передних фар, ближе к радиаторной решетке, справа или слева. Такое место расположения позволяет эффективно забирать необходимое количество воздуха на разных режимах работы ДВС. Исключением можно считать мощные внедорожники и специально подготовленные для офф-роадинга автомобили, у которых воздухозаборник обычно выносится отдельно и выводится наружу. Как правило, в этом случае предполагается, что автомобиль будет преодолевать глубокие водные преграды, а вынос воздухозаборника позволяет избежать гидроудара в результате попадания воды в цилиндры двигателя. Следующим элементом является корпус воздушного фильтра и сам фильтр, который установлен внутри него. Обычно на большинстве автомобилей корпус с фильтром устанавливается в передней части моторного отсека, дополнительно под корпусом могут использоваться резиновые уплотнители-опоры. Что касается фильтра, фильтрующий элемент обычно является бумажным, площадь фильтрующей поверхности максимально увеличена. В корпусе воздушного фильтра на многих авто также установлен важный электронный датчик ДМРВ (датчик массового расхода воздуха). Также этот датчик может располагаться и на других элементах системы до дроссельной заслонки. Дроссельный патрубоккрепится к ресиверу и дозирует объем воздуха, который подается во впускную трубу. За количество поступающего в мотор воздуха отвечает дроссельная заслонка, которая при помощи специального привода соединена с педалью газа. Еще на многих современных ТС педаль газа может быть электронной, то есть не имеет прямой связи с дроссельным узлом. В этом случае после нажатия на акселератор соответствующий сигнал подается на электродвигатель, управляющий дроссельной заслонкой. Еще добавим, что дроссельный патрубок также имеет в своей конструкции ДПДЗ (датчик положения дроссельной заслонки) и РХХ (регулятор холостого хода). Благодаря наличию ДПДЗ на электронный блок управления двигателем (ЭБУ) подается сигнал, по которому контроллер «понимает», на какой угол открыта заслонка. На основании сигналов от ДМРВ, ДПДЗ и ряда других датчиков ЭБУ корректирует уровень подачи топлива в цилиндры через инжекторные форсунки в соответствии с тем или иным режимом работы ДВС. Что касается РХХ, данный регулятор устанавливается на корпусе дроссельного узла. Фактически указанный регулятор является шаговым двигателем, к которому присоединен конусный шток-клапан. Если просто, шток РХХ выдвигается или, наоборот, втягивается благодаря работе шагового электродвигателя. Управляющий сигнал на шаговый двигатель формирует ЭБУ. Такое решение позволяет поддерживать и гибко изменять количество оборотов холостого хода тогда, когда дроссельная заслонка закрыта, то есть воздух идет в обход. Другими словами, РХХ управляет количеством воздуха, который подается по специальному каналу в обход закрытой дроссельной заслонки на холостом ходу. Когда клапан-шток выдвигается полностью, его конусная часть перекрывает подачу воздуха мимо заслонки (клапан РХХ закрыт). Когда происходит его открытие, увеличивается количество воздуха, которое нарастает пропорционально степени смещения штока от седла. Общая степень перемещения штока напрямую зависит от количества шагов, которые выполнил шаговый электродвигатель. Если двигатель холодный и работает на холостом ходу, тогда ЭБУ до прогрева «держит» завышенные (прогревочные) обороты ХХ и гибко реагирует на любые изменяющиеся нагрузки (включение габаритов, фар, климатической установки и т.д.) путем поднятия оборотов холостого хода. Это позволяет мотору стабильно работать. После того, как двигатель прогреется, контроллер уменьшает количество подаваемого воздуха через РХХ и стремится всегда поддерживать строго определенную частоту вращения коленвала, однако на многих авто при изменении нагрузки в режиме ХХ блок управления все еще способен кратковременно повысить обороты. Еще отметим, что когда водитель выключает зажигание, ЭБУ сначала переводит шток РХХ в закрытое положение, после чего приоткрывает клапан на нужное количество шагов, чтобы создать условия в виде достаточной подачи воздуха для нормального запуска агрегата в момент повторного пуска ДВС. Система подачи воздуха в дизельный двигатель Как известно, современный дизельный двигатель на разных автомобилях и спецтехнике обычно оснащается турбокомпрессором. Также данное решение активно используется и на турбобензиновых ДВС. Другими словами, для получения необходимой отдачи от моторов силовую установку дополнительно турбируют. Дизельный агрегат с турбонаддувом получил название турбодизель. Давайте остановимся на схеме подачи воздуха в такие моторы более подробно. Как и в случае с бензиновыми ДВС, система питания дизельных моторов воздухом предполагает его забор из атмосферы, очистку поступающего воздуха и дальнейшую подачу в цилиндры. При этом воздух дополнительно проходит через турбину, охлаждается и уже затем поддается в камеру сгорания, причем нагнетается под давлением. На примере турбодизеля стоит выделить следующие элементы системы питания воздухом: · воздухозаборник; · воздухоочиститель (воздушный фильтр); · турбокомпрессор; · специальный воздушный радиатор (интеркулер); · впускной коллектор; С функцией воздухозаборника и воздушного фильтра мы уже ознакомились при рассмотрении атмосферного бензинового мотора. Что касается турбодвигателей на спецтехнике, которая работает в условиях сильной запыленности и общего загрязнения воздуха, используется многоступенчатая система очистки (двух или даже трехступенчатые схемы). В конструкцию может быть включен инерционный предварительный очиститель воздуха и другие подобные решения. Итак, после прохода через фильтры, воздух втягивается в турбокомпрессор. После турбины воздух идет по трубопроводам уже под давлением, проходя через так называемый воздушный радиатор. Дело в том, что после сжатия в турбине воздух нагревается. При этом если его охладить перед подачей в цилиндры, тогда общая масса воздуха увеличивается. В результате такого снижения температуры в камеру сгорания удается подать больше воздуха, что позволяет более полноценно и эффективно сжечь топливо, добиться прироста мощности, улучшенной экономичности и снизить токсичность выхлопа. Далее сжатый и охлажденный воздух попадает во впускной коллектор, а затем и в цилиндры дизельного двигателя. Что касается турбокомпрессора, данное устройство использует энергию отработавших газов. Если просто, газы под давлением вращают турбинное колесо, за счет такого вращения начинает крутиться и компрессорное колесо, которое закреплено на одном валу вместе с турбинным колесом. Затем выхлоп после турбины попадает в выпускную систему ТС и выводится в атмосферу. Отметим, что существует много разновидностей турбин, которые отличаются по размерам, по своей производительности и могут иметь ряд индивидуальных отличий в общей схеме устройства. Еще добавим, что дизельный двигатель долгое время вообще не имел дроссельной заслонки по сравнению с бензиновыми аналогами. В двух словах, мощность в дизельном агрегате регулируется не количеством подаваемого в цилиндры воздуха, а количеством впрыскиваемого горючего. Кстати, на современных дизельных ДВС дроссельная заслонка все же появилась, но она выполняет другие задачи. Если точнее, снижается токсичность

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 56; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.222.115.120 (0.097 с.) |

При такте впуска (рис. 5, а) в цилиндр двигателя засасывается из впускного трубопровода очищенный от пыли воздух, а не горючая смесь, как это было в карбюраторном двигателе.

При такте впуска (рис. 5, а) в цилиндр двигателя засасывается из впускного трубопровода очищенный от пыли воздух, а не горючая смесь, как это было в карбюраторном двигателе. Коленчатый вал предназначен для восприятия передаваемых шатунами усилий и преобразования их в крутящий момент, который затем трансмиссией передается колесам автомобиля. Изготавливаются из легированных сталей (штамповкой) или магниевых чугунов (отливкой).

Коленчатый вал предназначен для восприятия передаваемых шатунами усилий и преобразования их в крутящий момент, который затем трансмиссией передается колесам автомобиля. Изготавливаются из легированных сталей (штамповкой) или магниевых чугунов (отливкой). Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2. напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6 (рис. Коленчатый вал).

Для уравновешивания сил инерции и уменьшения вибраций коленчатый вал имеет шесть противовесов, отштампованных заодно со щеками коленчатого вала. Кроме основных противовесов, имеются два дополнительных съемных противовеса 1 и 2. напрессованных на вал, при этом их угловое расположение относительно коленчатого вала определяется шпонками 5 и 6 (рис. Коленчатый вал). В расточку хвостовика коленчатого вала запрессован шариковый подшипник 5 (рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала).

В расточку хвостовика коленчатого вала запрессован шариковый подшипник 5 (рис. Установка упорных полуколец и вкладышей подшипников коленчатого вала). Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис. Установка маховика и манжеты уплотнения коленчатого вала) с дополнительным уплотняющим элементом - пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе.

Уплотнение коленчатого вала осуществляется резиновой манжетой 8 (рис. Установка маховика и манжеты уплотнения коленчатого вала) с дополнительным уплотняющим элементом - пыльником 9. Манжета размещена в картере маховика 4. Манжета изготовлена из фторкаучука по технологии формования рабочей уплотняющей кромки непосредственно в прессформе. Выглядит такая система практически так же, как и SOHC, а отличается вторым распредвалом, установленным рядом с первым. Один распределительный вал отвечает за приведение в действие впускных клапанов, второй, естественно, выпускных. Система не идеальна, и обладает, конечно же, своими недостатками и достоинствами, подробное их описание выходит за рамки этой статьи. Изобрели DOHC в конце прошлого века, и после этого не меняли. Стоит отметить, что вторым распределительным валом существенно усложняется и удорожается конструкция такого двигателя.

Выглядит такая система практически так же, как и SOHC, а отличается вторым распредвалом, установленным рядом с первым. Один распределительный вал отвечает за приведение в действие впускных клапанов, второй, естественно, выпускных. Система не идеальна, и обладает, конечно же, своими недостатками и достоинствами, подробное их описание выходит за рамки этой статьи. Изобрели DOHC в конце прошлого века, и после этого не меняли. Стоит отметить, что вторым распределительным валом существенно усложняется и удорожается конструкция такого двигателя. Механизм OHV

Механизм OHV