Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

В современных двигателях применяют две схемы очистки масла: полнопоточную и комбинированную.

Наиболее распространена полнопоточная схема, когда масло многократно проходит по кругу «масляный насос – фильтр – пары трения – картер». За примерами далеко ходить не надо – так очищается масло в двигателях большинства легковых автомобилей. Фильтры для них так и называют – полнопоточные. В комбинированной системе параллельно полнопоточному фильтру включают дополнительный фильтрующий элемент или центрифугу. За время, когда через полнопоточный фильтр проходит 100% масла, неполнопоточный фильтр в зависимости от калибровки впускного канала пропускает от 1 до 10% – но с более тщательной «отбраковкой» инородных частиц. Испытания, проведенные в НАМИ, показали, что в сравнении с полнопоточными комбинированные системы в 2–3 раза снижают износ подшипников коленчатого вала и маслосъемных колец. Кроме того, они позволяют продлить срок службы моторного масла и почти в 2 раза увеличить ресурс полнопоточных фильтров. Назначение перепускного клапана – обеспечить подачу масла к парам трения, если оно не может пройти через фильтрующий элемент. Такое случается, например, при сильном загрязнении шторы или при холодном пуске двигателя, когда масло загустело. 19. Назначение, устройство и работа закрытой системы вентиляции картера ДВС. Вентиляция картера предназначена для удаления картерных газов, образующихся в результате прорыва продуктов сгорания топлива через неплотности поршневых колен и их взаимодействие с парами масла. открытая — с отводом картерных газов в окружающую среду; закрытая — с отсасыванием газов во впускную систему двигателя Закрытая система состоит из: 1. воздушные патрубки, по которым циркулируют газы; 2. клапан вентиляции картера, который регулирует давление картерных газов при их подаче во впускной коллектор; 3. маслоотделитель для предотвращения попадания масляных паров в камеру сгорания для уменьшения сажеобразования;

Общий принцип работы закрытой системы вентиляции картера основан на разрежении, которое создается во впускном коллекторе. Благодаря разрежению газы выводятся из картера. Далее указанные газы проходят через маслоотделитель, который отделяет газы от масла. После очистки газы идут по воздушным патрубкам, после чего попадают во впуск. Из впускного коллектора картерные газы, перемешанные с воздухом, подаются в камеру сгорания и дожигаются.

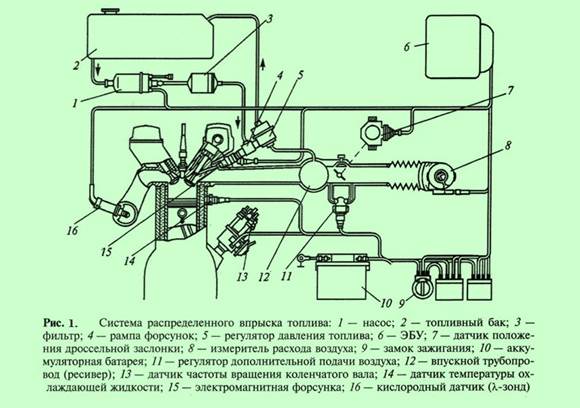

20. Система питания двигателя, еѐ назначение. Определение терминов «горючая смесь», «рабочая смесь», «коэффициент избытка воздуха» Назначение системы питания: 1.Хранения топлива; 2.Приготовления горючей смеси и подачи ее в цилиндры ДВС; 3.Отвода из цилиндров ДВС продуктов сгорания. Основными функциями системы питания являются: 1. Хранение запаса топлива; 2. приготовление горючей смеси (дозирование топлива и воздуха, их смешение); 3. подача в цилиндр компонентовгорючей смеси в определенный момент рабочего цикла; 4. регулирование состава и количества горючей смеси. Система питания должна обеспечивать получение на всех ре- жимах работы двигателя требуемых мощностных и экономических показателей при допустимой токсичности отработавших газов. Обычно это достигается при совместной работе систем питания, впуска, наддува и регулирования. Система питания состоит из Топливный бак – это емкость для хранения топлива. Обычно он размещается в задней, более безопасной при аварии части автомобиля. От топливного бака к карбюратору бензин поступает по топливопроводам, которы е тянутся вдоль всего автомобиля, как правило, под днищем кузова. Топливный фильтр – второй этап очистки топлива. Фильтр располагается в моторном отсеке и предназначен для тонкой очистки бензина, поступающего к топливному насосу (возможна установка фильтра и после насоса). Топливный насос – предназначен для принудительной подачи топлива из бака в карбюратор. Воздушный фильтр – необходим для очистки воздуха, поступающего в цилиндры двигателя. Фильтр устанавливается на верхней части воздушной горловины карбюратора. Система распределѐнного впрыска Является в настоящее время наиболее распространѐнной на автомобильных двигателях. Отличие СРВ от СЦВ: во впускном тракте каждого цилиндра в непосредственной близости от впускных клапанов устанавливается отдельная форсунка, которая в определѐнный момент по команде электронного блока управления впрыскивает топливо; все форсунки напрямую связаны с ресивером n (рампой), в котором содержится топливо под давлением 0,28…0,38 МПа.

Горючая смесь. Рабочая смесь 1. Смесь из топлива и воздуха называется ГОРЮЧЕЙ СМЕСЬЮ. 2. При поступлении горючей смеси в цилиндр двигателя к ней подмешиваются отработанные газы, которые не до конца были удаленны из цилиндра в предыдущем цикле. В этом случае смесь называется РАБОЧЕЙ СМЕСЬЮ. Коэффициент избытка воздуха. Для полного сгорания 1 кг бензина необходимо 15 кг воздуха. Теоретическое количество воздуха - L теоретическое = 15 кг. Действительное количество воздуха поступившего в цилиндр может быть и больше и меньше теоретически необходимого. L действительное. Коэффициент избытка воздуха А – отношение количества воздуха действительно поступившего в цилиндр к необходимому количества воздуха для полного сгорания поступившего в цилиндр топлива. A= L д / L т.

21. Маркировка бензина, его химический состав. Состав воздуха. Состав бензина имеет в себе соединения углерода и водорода.... Химический состав бензина дополняют: кислород, сера, азот и свинец. Сырье дополняется присадками, которые повышают конечный продукт. Количественные составляющие этих микроэлементов определяют видовое разнообразие топлива: 92 марка, 95 марка, 98 Обычно бензин маркируется литерами «А» и «АИ». Их расшифровка: «А» – это обозначение свидетельствует, что бензин автомобильный; «АИ» – буква «И» означает метод, которым было определено октановое число(И- исследовательский) Воздух — смесь газов, главным образом азота и кислорода (в совокупности 98—99 % в зависимости от влажности, т. е. концентрации водяного пара), а также аргона, углекислого газа, водорода, образующая земную атмосферу.

22. Определение коэффициента избытка воздуха. Какую горючую смесь называют стехиометрической и почему. Стехиометрическая смесь это смесь окислителя и горючего, в которой окислителя ровно столько, сколько необходимо для полного окисления горючего. Стехиометрическая смесь обеспечивает полное сгорание топлива без остатка избыточного окислителя в продуктах горения. КОЭФФИЦИЕНТ ИЗБЫТКА ВОЗДУХА отношение количества воздуха в топливо-воздушной смеси к количеству воздуха, теоретически необходимому для полного сгорания топлива, содержащегося в этой смеси

где М – действительная масса воздуха, которая подается в камеру сгорания на 1 кг топлива, Мтеор – теоретически необходимая масса воздуха для обеспечения стехиометрической реакции горения

23. Механизмы и приборы системы подачи и измерения воздуха двигателя с электронным управлением. Их назначение и принцип функционирования. Система подачи воздуха состоит из следующих базовых элементов: · воздухозаборник; · воздушный фильтр в корпусе; · впускной патрубок (патрубок впускной трубы); · дроссельный патрубок; · ресивер; Воздухозаборник на разных автомобилях представляет собой пластиковую деталь, через которую атмосферный воздух «засасывается» в двигатель. Элемент обычно установлен в подкапотном пространстве так, чтобы забирать воздух по ходу движения авто, находится в области чуть ниже передних фар, ближе к радиаторной решетке, справа или слева. Такое место расположения позволяет эффективно забирать необходимое количество воздуха на разных режимах работы ДВС.

Исключением можно считать мощные внедорожники и специально подготовленные для офф-роадинга автомобили, у которых воздухозаборник обычно выносится отдельно и выводится наружу. Как правило, в этом случае предполагается, что автомобиль будет преодолевать глубокие водные преграды, а вынос воздухозаборника позволяет избежать гидроудара в результате попадания воды в цилиндры двигателя. Следующим элементом является корпус воздушного фильтра и сам фильтр, который установлен внутри него. Обычно на большинстве автомобилей корпус с фильтром устанавливается в передней части моторного отсека, дополнительно под корпусом могут использоваться резиновые уплотнители-опоры. Что касается фильтра, фильтрующий элемент обычно является бумажным, площадь фильтрующей поверхности максимально увеличена. В корпусе воздушного фильтра на многих авто также установлен важный электронный датчик ДМРВ (датчик массового расхода воздуха). Также этот датчик может располагаться и на других элементах системы до дроссельной заслонки. Дроссельный патрубоккрепится к ресиверу и дозирует объем воздуха, который подается во впускную трубу. За количество поступающего в мотор воздуха отвечает дроссельная заслонка, которая при помощи специального привода соединена с педалью газа. Еще на многих современных ТС педаль газа может быть электронной, то есть не имеет прямой связи с дроссельным узлом. В этом случае после нажатия на акселератор соответствующий сигнал подается на электродвигатель, управляющий дроссельной заслонкой. Еще добавим, что дроссельный патрубок также имеет в своей конструкции ДПДЗ (датчик положения дроссельной заслонки) и РХХ (регулятор холостого хода). Благодаря наличию ДПДЗ на электронный блок управления двигателем (ЭБУ) подается сигнал, по которому контроллер «понимает», на какой угол открыта заслонка. На основании сигналов от ДМРВ, ДПДЗ и ряда других датчиков ЭБУ корректирует уровень подачи топлива в цилиндры через инжекторные форсунки в соответствии с тем или иным режимом работы ДВС. Что касается РХХ, данный регулятор устанавливается на корпусе дроссельного узла. Фактически указанный регулятор является шаговым двигателем, к которому присоединен конусный шток-клапан. Если просто, шток РХХ выдвигается или, наоборот, втягивается благодаря работе шагового электродвигателя. Управляющий сигнал на шаговый двигатель формирует ЭБУ.

Такое решение позволяет поддерживать и гибко изменять количество оборотов холостого хода тогда, когда дроссельная заслонка закрыта, то есть воздух идет в обход. Другими словами, РХХ управляет количеством воздуха, который подается по специальному каналу в обход закрытой дроссельной заслонки на холостом ходу. Когда клапан-шток выдвигается полностью, его конусная часть перекрывает подачу воздуха мимо заслонки (клапан РХХ закрыт). Когда происходит его открытие, увеличивается количество воздуха, которое нарастает пропорционально степени смещения штока от седла. Общая степень перемещения штока напрямую зависит от количества шагов, которые выполнил шаговый электродвигатель. Если двигатель холодный и работает на холостом ходу, тогда ЭБУ до прогрева «держит» завышенные (прогревочные) обороты ХХ и гибко реагирует на любые изменяющиеся нагрузки (включение габаритов, фар, климатической установки и т.д.) путем поднятия оборотов холостого хода. Это позволяет мотору стабильно работать. После того, как двигатель прогреется, контроллер уменьшает количество подаваемого воздуха через РХХ и стремится всегда поддерживать строго определенную частоту вращения коленвала, однако на многих авто при изменении нагрузки в режиме ХХ блок управления все еще способен кратковременно повысить обороты. Еще отметим, что когда водитель выключает зажигание, ЭБУ сначала переводит шток РХХ в закрытое положение, после чего приоткрывает клапан на нужное количество шагов, чтобы создать условия в виде достаточной подачи воздуха для нормального запуска агрегата в момент повторного пуска ДВС. Система подачи воздуха в дизельный двигатель Как известно, современный дизельный двигатель на разных автомобилях и спецтехнике обычно оснащается турбокомпрессором. Также данное решение активно используется и на турбобензиновых ДВС. Другими словами, для получения необходимой отдачи от моторов силовую установку дополнительно турбируют. Дизельный агрегат с турбонаддувом получил название турбодизель. Давайте остановимся на схеме подачи воздуха в такие моторы более подробно. Как и в случае с бензиновыми ДВС, система питания дизельных моторов воздухом предполагает его забор из атмосферы, очистку поступающего воздуха и дальнейшую подачу в цилиндры. При этом воздух дополнительно проходит через турбину, охлаждается и уже затем поддается в камеру сгорания, причем нагнетается под давлением. На примере турбодизеля стоит выделить следующие элементы системы питания воздухом: · воздухозаборник; · воздухоочиститель (воздушный фильтр); · турбокомпрессор; · специальный воздушный радиатор (интеркулер); · впускной коллектор; С функцией воздухозаборника и воздушного фильтра мы уже ознакомились при рассмотрении атмосферного бензинового мотора. Что касается турбодвигателей на спецтехнике, которая работает в условиях сильной запыленности и общего загрязнения воздуха, используется многоступенчатая система очистки (двух или даже трехступенчатые схемы). В конструкцию может быть включен инерционный предварительный очиститель воздуха и другие подобные решения.

Итак, после прохода через фильтры, воздух втягивается в турбокомпрессор. После турбины воздух идет по трубопроводам уже под давлением, проходя через так называемый воздушный радиатор. Дело в том, что после сжатия в турбине воздух нагревается. При этом если его охладить перед подачей в цилиндры, тогда общая масса воздуха увеличивается. В результате такого снижения температуры в камеру сгорания удается подать больше воздуха, что позволяет более полноценно и эффективно сжечь топливо, добиться прироста мощности, улучшенной экономичности и снизить токсичность выхлопа. Далее сжатый и охлажденный воздух попадает во впускной коллектор, а затем и в цилиндры дизельного двигателя. Что касается турбокомпрессора, данное устройство использует энергию отработавших газов. Если просто, газы под давлением вращают турбинное колесо, за счет такого вращения начинает крутиться и компрессорное колесо, которое закреплено на одном валу вместе с турбинным колесом. Затем выхлоп после турбины попадает в выпускную систему ТС и выводится в атмосферу. Отметим, что существует много разновидностей турбин, которые отличаются по размерам, по своей производительности и могут иметь ряд индивидуальных отличий в общей схеме устройства. Еще добавим, что дизельный двигатель долгое время вообще не имел дроссельной заслонки по сравнению с бензиновыми аналогами. В двух словах, мощность в дизельном агрегате регулируется не количеством подаваемого в цилиндры воздуха, а количеством впрыскиваемого горючего. Кстати, на современных дизельных ДВС дроссельная заслонка все же появилась, но она выполняет другие задачи. Если точнее, снижается токсичность выхлопа в соответствии с жесткими экологическими нормами. Работает дроссельный узел тогда, когда нагрузки на двигатель минимальны, то есть мотор не нуждается в мощном потоке свежего воздуха. В этот момент заслонка частично перекрывает подачу воздуха, параллельно с этим срабатывает клапан системы рециркуляции отработавших газов EGR. В результате оставшийся воздух перемешивается с выхлопными газами, после чего такая смесь снова поступает в цилиндры. Подача выхлопа вместе с воздухом снижает температуру в камере сгорания, в результате в отработавших газах отмечается уменьшение окиси азота

24. Механизмы и приборы системы подачи топлива двигателя с электронным управлением, их назначение и принцип функционирования. Топливный бак, предназначен для хранения топлива и представляет собой компактную емкость с устройством забора топлива (насос) и, в некоторых случаях, элементами грубой фильтрации. Топливопроводы представляют собой комплекс топливных трубок, шлангов и предназначены для транспортировки топлива к устройству смесеобразования. Устройства смесеобразования (карбюратор, моновпрыск, инжектор) – это механизм в котором происходит соединение топлива и воздуха (эмульсии) для дальнейшей подачи в цилиндры в такт работы двигателя (такт впуска). Блок управления работой устройства смесеобразования (инжекторные системы питания) – сложное электронное устройство для управления работой топливных форсунок, клапанов отсечки, датчиков контроля. Топливный насос, обычно погружной, предназначен для закачивания топлива в топливопровод. Представляет собой электродвигатель, соединенный с жидкостным насосом, в герметичном корпусе. Смазывается непосредственно топливом и длительная эксплуатация с минимальным количеством топлива, приводит к выходу из строя двигателя. В некоторых двигателях топливный насос крепился непосредственно к двигателю и приводился в действие вращением промежуточного вала, или распредвала. Дополнительные фильтры грубой и тонкой очистки. Установленные фильтрующие элементы в цепь подачи топлива В инжекторной системе топливо подается к форсункам, которые открываются управляющими сигналами от блока управления. Форсунки соединены между собой топливопроводом, в котором всегда находится топливо. Во всех топливных системах существует обратный топливопровод, по нему сливается излишек топлива в бак. Система питания дизельного двигателя похожа на бензиновую. Правда, впрыск топлива происходит непосредственно в камеру сгорания цилиндра, под большим давлением. Смесеобразование происходит в цилиндре. Для подачи топлива под большим давлением применяется насос высокого давления (ТНВД).

25. При работе на средних нагрузках часовой расход топлива на бензиновом двигателе равен 10 кг/ч. Укажите примерную величину часового расхода воздуха. Расход воздуха двигателем внутреннего сгорания рассчитывается по следующей формуле: Расход=V*n*E/2 Где V - объём двигателя, n - количество оборотов, E - эффективность наполнения (в современных двигателях E при оборотах близких к максимальному крутящему моменту 85-95%, на максимальных оборотах 75-85%, поэтому берем 85%), 2 - делитель (обозначает что за два оборота происходит один такт впуска, для четырехтактного двигателя). В первую очередь надо понимать, что нам нужно - м/мин или кг/мин, поэтому формула может иметь вид: Расход=V*n*E/(2*1000000*100)м^3/мин

26. Система улавливания паров бензина. Назначение системы, еѐ механизмы и принцип их работы. Система улавливания паров бензина (EVAP - Evaporative Emission Control) предназначена для предотвращения утечки паров бензина в атмосферу. Пары образуются при нагреве бензина в топливном баке, а также при пониженном атмосферном давлении. Пары бензина аккумулируются в системе, при запуске двигателя выводятся во впускной коллектор и сжигаются в двигателе. Система применяется на всех современных моделях бензиновых двигателей. Система улавливания паров бензина объединяет угольный адсорбер, электромагнитный клапан его продувки и соединительные трубопроводы. Основу конструкции системы составляет адсорбер, который собирает пары бензина из топливного бака. Адсорбер заполнен гранулами активированного угля, которые непосредственно поглощают и сохраняют пары бензина. Адсорбер имеет три внешних соединения:

Освобождение адсорбера от накопленных паров бензина осуществляется с помощью продувки (регенерации). Для управления процессом регенерации в систему EVAP включен электромагнитный клапан продувки адсорбера. Клапан является исполнительным механизмом системы управления двигателем и располагается в трубопроводе, соединяющем адсорбер с впускным коллектором. Продувка адсорбера производится при определенных режимах работы двигателя (частота вращения коленчатого вала, нагрузка). На холостом ходу и при холодном двигателе продувка не производится. По команде электронного блока управления электромагнитный клапан открывается. Пары бензина, находящиеся в адсорбере, продуваются за счет разряжения во впускном коллекторе. Они направляются в коллектор и далее сжигаются в камерах сгорания двигателя. Количество поступающих паров бензина регулируется временем открытия клапана. При этом в двигателе поддерживается оптимальное соотношение воздуха и топлива. В двигателях с турбонаддувом при работе турбокомпрессора разряжение во впускном коллекторе не создается. Поэтому в систему EVAP включен дополнительный двухходовой клапан, который срабатывает и направляет пары топлива при продувке адсорбера во впускной коллектор (при отсутствии давления наддува) или на впуск компрессора (при наличии давления наддува).

27. Особенности системы питания двигателя с электронным управлением и с обратной связью. Преимущества системы питания с обратной связью. Рабочий режим для системы впрыска с обратной связью. В этой системе ЭБУ сначала рассчитывает длительность импульса на форсунки на основе сигналов от тех же датчиков, что и в системе впрыска без обратной связи. Отличие состоит в том, что в системе с обратной связью ЭБУ еще использует сигнал от датчика кислорода для корректировки и тонкой регулировки расчетного импульса, чтобы точно поддерживать соотношение воздуха и топлива на уровне (14,6…14,7):1. Это позволяет каталитическому нейтрализатору работать с максимальной эффективностью.

28. Датчик положения дроссельной заслонкой, датчик температуры охлаждающей жидкости, их назначение, место установки, принцип устройства и функционирования. Датчик положения дроссельной заслонкой - ДПДЗ измеряет положение дроссельной заслонки (ДЗ) и передает ЭБУ, в каком положении находится ДЗ. Датчик положения дроссельной заслонки установлен сбоку на дроссельном узле и связан с осью дроссельной заслонки. Датчик представляет собой потенциометр, на один конец которого подается плюс напряжения питания (5 В), а другой соединен с массой (рис. 7б). С третьего вывода потенциометра (от ползунка) идет выходной сигнал к контроллеру. Когда дроссельная заслонка поворачивается (от воздействия на педаль управления), изменяется напряжение на выходе датчика. При закрытой дроссельной заслонке оно ниже 0,7 В. Когда заслонка открывается, напряжение на выходе датчика растет и при полностью открытой заслонке должно быть более 4 В. Датчик температуры охлаждающей жидкости ДТОЖ – термоэлектрический резистор. По мере нагревания ДВС, ЭБУ измеряет напряжение на выходе с ДТОЖ и, соответственно, корректирует работу двигателя (обороты ХХ, обогащение подачи топливной смеси, УОЗ, включение и выключение вентилятора ОЖ). Датчик температуры охлаждающей жидкости устанавливается на выпускном патрубке системы охлаждения в потоке охлаждающей жидкости двигателя

29. Датчик детонации, его назначение, место установки, принцип устройства и функционирования. Датчик детонации (ДД) прикреплен к верхней части блока цилиндров и улавливает аномальные вибрации (детонационные удары) в двигателе. Чувствительным элементом датчика является пьезокристаллическая пластинка. При детонации на выходе датчика генерируются импульсы напряжения, которые увеличиваются с возрастанием интенсивности детонационных ударов. ЭБУ по сигналу датчика регулирует опережение зажигания для устранения детонационных вспышек топлива.

30. Назначение датчика кислорода, принцип его устройство и функционирования. Датчик кислорода (ДК), или лямбда зонд, (рис. 13) устанавливается на выхлопной системе. Его функция в работе ЭБУ – определение наличия кислорода в отработавших газах (для поддержания стехиометрического состава смеси) На поверхности ДК происходит реакция окисления несгоревшего топлива. Специальный слой способен отдавать или восстанавливать ионы кислорода, тем самым информируя ЭБУ о богатой или бедной смеси. ЭБУ, принимая сигналы ДК, уменьшает или увеличивает время открытия форсунок

31. Конструктивные мероприятия, направленные на снижение токсичности О.Г. Обоснование этих мероприятий. 32. Назначение системы рециркуляции отработавших газов (EGR) и принцип еѐ работы. Механизмы системы, их назначение и принцип работы. 33. Дизельное топливо, его химический состав, маркировка топлива, цетановое число и влияние его на характер работы двигателя. 34. Система подачи топлива в дизельном двигателе с много плунжерным ТНВД. Механизмы системы, их назначение и принцип работы. 35. Назначение и принцип устройства форсунки дизельного двигателя. Параметры, на которые она проверяется и регулируется. 36. Особенность системы питания дизельного двигателя типа Common Rail. Механизмы системы, их назначение и принцип работы. 37. Система подачи воздуха, еѐ механизмы. Определение необходимости замены воздушного фильтра. 38. Турбонаддув его назначение, принцип устройства и работы турбокомпрессора. 39. Система питания дизельного двигателя с насос-форсунками и электронным управлением. Механизмы и приборы систем, их назначение, принцип устройства и работы 40. Топливо для газобаллонных автомобилей, его характеристика и состав.

41. Преимущества и недостатки использования газового топлива. Преимущества: - Экологичность - Экономичность (метан) - Дешевизна топлива - Увеличение ресурса двигателя - Не загрязняет масло - Отсутствие нагара на деталях двигателя. Недостатки: - Выше расход топлива (пропан-бутан) - Малое количество заправок (метан) - Снижение мощности двигателя (метан) - Дороговизна оборудования - Уменьшение объема багажника, лишний вес. - Работа затрудняется при низких температурах. 42. Назначение и типы трансмиссии. Механизмы и агрегаты трансмиссии и их назначение. Основные варианты компоновки и расположения силового агрегата автомобиля. Трансмиссия предназначена для передачи крутящего момента с коленчатого вала двигателя на ведущие колеса, а также для изменения величины этого момента. Для движения задним ходом. Типы трансмиссии: - Механическая: Мощность на всех режимах работы мотора передаётся только посредством различных механических передач вращательного движения: зубчатых передач, цепных передач, планетарных передач, фрикционных муфт, валов, шарниров, и т.п. - Гидромеханическая: мощность передаётся посредством кинетической энергии потока жидкости. - Гидравлическая: вся мощность на всех режимах работы передаётся посредством различных объёмных насос-машин, Гидростатическая передача используется на дорожно-строительных машинах, как вспомогательная — на тепловозах, авиационной технике, металлорежущих станках. - Электромеханическая: состоит из электрического генератора, тягового электродвигателя, электрической системы управления, соединительных кабелей. Применяется в тепловозах, карьерных самосвалах, некоторых морских судах, тракторах, самоходных механизмах, военной технике, автомобилях с гибридной силовой установкой. Механизмы и агрегаты: - Сцепление: для кратковременного разъединения двигателя и трансмиссии при переключении передач и плавного их соединения при трогании с места. - Гидротрансформатор: для преобразования (изменения) крутящего момента от двигателя к трансмиссии посредством гидравлической жидкости. - Коробка передач: для изменения силы тяги и скорости движения. Для движения задним ходом. Для длительного разъединения двигателя и задних колес. - Главная передача: увеличивает крутящий момент. - Дифференциал: передает крутящий момент от ГП к полуосям и позволяет колесам вращаться с разной скоростью при повороте и езде по неровностям. - Полуоси: передают крутящий момент от ГП и диф-ла на ведущие колеса. - ШРУС (шарнир равных угловых скоростей): передает крутящий момент от переднего ведущего моста к управляемым и ведущим колесам. - Карданный вал: передает крутящий момент между агрегатами, оси которых могут смещаться при движении. Варианты компоновки и расположения: Легковые: - Классическая (двигатель, сцепление, КПП – впереди продольно. ГП и диф-л – сзади). - Переднеприводная (двигатель, сцепление, КПП, ГП, диф-л – впереди поперечно или продольно. Ведущий мост передний). - Двигатель сзади (двигатель, сцепление, КПП, ГП, диф-л -– сзади поперечно или продольно. Ведущий мост задний). Грузовые: - Капотная (двигатель над передним мостом, кабина за двигателем). - Короткокапотная (двигатель над передним мостом, кабина частично надвинута на двигатель). - Кабина над двигателем (двигатель над передним мостом, кабина над двигателем). - Передняя кабина (двигатель сзади переднего моста, кабина максимально сдвинута вперед).

43. Механизмы и агрегаты трансмиссии автомобиля с передним приводом, их назначение. Укажите техническую характеристику главной передачи ВАЗ-2110. Механизмы и агрегаты: - Сцепление (для начала движения, для разъединения двигателя и трансмиссии) - КПП и дифференциал (для изменения силы тяги и скорости, для заднего хода, для передачи крутящего момента от главной передачи к полуосям) - Приводы колес (для передачи крутящего момента к управляемым ведущим колесам) техническая характеристика главной передачи ВАЗ-2110: Главная передача - цилиндрическая, конструктивно выполнена в одном блоке с коробкой передач. Ведомая шестерня съемная. Передаточное число 3,7 (63/17 зубьев) или 3,9 (63/16 зубьев)

44. Механизмы и агрегаты трансмиссии автомобиля КамАЗ-5320, их назначение. Укажите техническую характеристику главной передачи КамАЗ-5320. - Сцепление (для начала движения, для разъединения двигателя и трансмиссии) - Делитель (увеличивает количество передач вдвое) - Коробка передач (для изменения силы тяги и скорости движения. Для движения задним ходом. Для длительного разъединения двигателя и задних колес). - Карданный вал (передает крутящий момент между агрегатами, оси которых могут смещаться при движении). Основной кард. вал передает крутящий момент от КПП к заднему мосту, проходной кард. вал – от среднего моста к заднему. - Главная передача (увеличивает крутящий момент). - Дифференциал (передает крутящий момент от ГП к полуосям и позволяет колесам вращаться с разной скоростью при повороте и езде по неровностям). - Полуоси (передают крутящий момент от ГП и диф-ла на ведущие колеса). Техническая характеристика главной передачи КамАЗ-5320: Главная передача двойная, с коническими и цилиндрическими шестернями, на среднем и заднем мосту. Передаточное число: 6,53 (по заказу - 7,22; 5,94; 5,43 в зависимости от назначения автомобиля)

45. Назначение и типы сцепления автомобилей. Устройство однодискового сцепления (на примере ГАЗ-3307 или ВАЗ-2106), его работа. - Фрикционное (передает крутящий момент во включенном состоянии за счет сил трения). - Гидравлическое (используется кинетическая энергия жидкости). - Электромагнитное (на основе магнитного взаимодействия ведущих и ведомых элементов). Сцепление ВАЗ-2106 фрикционное, сухое, однодисковое, постоянно замкнутое, с центральной нажимной пружиной и гасителем крутильных колебаний на ведомом диске. Привод выключения сцепления гидравлический с пружинным сервомеханизмом. Работа: при нажатии на педаль сцепления, приводится в действие шток главного цилиндра. Поршень на конце штока сдавливает гидрожидкость, возникает повышенное давление, которое передается через шланг к рабочему цилиндру. Шток рабочего цилиндра воздействует на вилку, которая нажимает на выжимной подшипник. Подшипник перемещается к маховику и воздействует на пластины, которые отодвигают нажимной диск, освобождая ведомый диск. Сцепление выключено.

46. Типы приводов сцепления и принцип их работы. Приведите техническую характеристику привода сцепления ГАЗ-33021 Механический привод -Тросовый Трос сцепления, заключенный в оболочку, крепится к вилке, а также к педали, находящейся в салоне автомобиля. В момент выжимания педали водителем действие через трос передается на вилку и выжимной подшипник. В результате происходит разъединение маховика двигателя с трансмиссией и, соответственно, выключение сцепления. - Рычажный При воздействии на педаль, закрепленную на валу, поворачивается рычаг, связанный с противоположным концом вала. Рычаг вала перемещает прикрепленную к нему на оси тягу, которая связана с рычагом вилки выключения сцепления, а он, в свою очередь, поворачивает вилку сцепления. Вместе с вилкой перемещается прижатая к ней с помощью пружины муфта выключения сцепления. Гидравлический привод Позволяет передавать усилие на большое расстояние с высоким КПД. К элементам конструкции, помимо выжимного подшипника, вилки и педали, относится также гидравлическая магистраль, которая заменяет трос сцепления. Техническая характеристика привода сцепления ГАЗ-33021 Привод выключения сцепления — гидравлический, состоит из подвесной педали, главного цилиндра, трубопровода, рабочего цилиндра и вилки выключения сцепления. Положение педали регулируется изменением длины разрезного толкателя главного цилиндра. Полный ход педали (включая и свободный ход), обеспечивающий выключение сцепления, должен составлять 145—160 мм. Свободный ход педали — 12—28 мм. Он обеспечивается конструкцией и не регулируется.

47. Назначение коробки передач. Общее устройство и работа 3-х вальной КП. Укажите техническую характеристику коробки передач ВАЗ-2107. Коробка передач служит для изменения крутящего момента, передаваемого от двигателя на ведущие колеса автомобиля при трогании с места и его разгоне. Помимо этого, коробка передач обеспечивает автомобилю движение задним ходом и позволяем длительно разъединять двигатель и ведущие колеса. Трехвальная коробка передач состоит из ведущего (первичного), промежуточного, ведомого (вторичного) валов, на которых размещены шестерни с синхронизаторами. В конструкцию коробки также входит механизм переключения передач. Все элементы размещены в картере (корпусе) коробки передач. Ведущий вал примыкает к двигателю посредством корзины сцепления, ведомый с карданным, промежуточный передает вращающий момент вторичному валу. На первичном валу имеется ведущая шестеренка, которая раскручивает промежуточный вал с расположенным на нем крепко зафиксированным набором шестеренок. На ведомом валу имеется свой комплект шестеренок, перемещающихся по шлицам. Между шестеренками вторичного вала находятся муфты синхронизаторы, которы

|

|||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 180; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.217.194.39 (0.137 с.) |