Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тривалість і місце проведення роботиСодержание книги

Поиск на нашем сайте

Робота виконується у лабораторіях кафедри зносостійкості та відновлення деталей. Тривалість роботи – 2 години.

Основні теоретичні положення Суть процесу металізації полягає в тому, що метал, який розплавляється дугою (при електрометалізації), або ацетиленокисневим полум'ям (при газовій металізації) розпиляється струменем стиснутого повітря і покриває поверхню деталі, що відновлюється. Металеві частинки, які попадають на відновлювальну поверхню, зчіпляються з нею і утворюють суцільне покриття. Процес дугової металізації здійснюється, спеціальним апаратом – металізатором. Принцип роботи металізатора ЕМ-14М, технічна характеристика та основні параметри якого наведені в таблиці 3.1, полягає в розплавлені двох дротяних електродів електричною дугою, яка утворюється між ними, і розпиленні металу струменем стиснутого повітря. Металізатор ЕМ-14М призначений в основному для нанесення ручним способом антикорозійних покрить, як в монтажних, так і цехових умовах. Дозволяє також виконувати роботи з метою відновлення зношених поверхонь, декоративної обробки, нанесення жаростійких покрить. Матеріалом покрить може бути: алюміній, цинк, молібден, сталь, мідь та інші метали з температурою плавлення не більше 3000 °С, які випускаються промисловістю у вигляді дроту. Таблиця 3.1 – Технічна характеристика металізатора ЕМ-14М

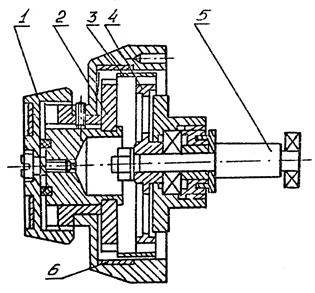

Привід турбінний (рисунок 3.1) забезпечує безперервне обертання роликів механізму подачі дроту і плавне регулювання їх числа обертів. При подачі стиснутого повітря на лопатки робочого колеса турбіни, вал турбіни починає обертатись. Швидкість обертання колеса турбіни може досягати 35000 хв-1. Ротор турбіни обертається всередині кільцевого зазору утвореного внутрішньою поверхнею стального кільця і зовнішньою поверхнею постійного магніту. В роторі при цьому будуть наводитись індукційні струми, які гальмують його обертання. Величина індукційних струмів, а, відповідно, і гальмівного моменту будуть залежати від степені заглиблення магніту всередину кільця, що регулюється маховичком.

1 – маховичок; 2 – постійний магніт; 3 – ротор; Турбіна; 5 – вал турбіни; 6 – магнітопровід Рисунок 3.1 – Привід турбінний Редуктор триступінчатий (рисунок 3.2) має дві черв’ячні ступені, які розміщені в герметичному корпусі. Герметичність здійснюється з боку турбінного приводу лабіринтним ущільненням. Двоступінчатий черв'ячний редуктор передає обертання на третю ступінь редуктора, за допомогою якої здійснюється регулювання швидкості подачі дроту. Положення шестерень на рисунку 3.2 відповідає подачі дроту з швидкостями від 5,5 до 12 м/хв. Для отримання швидкості подачі дроту від 2 до 6,5 м/хв шестерні необхідно поміняти місцями.

1 – кришка верхня; 2 – ручка; 3 – підвіска; 4 – гвинт притискний; 5 – ролики; 6 – болт; 7, 13 – зубчасті колеса; 8, 12 – черв’яки; 9 – втулки ізоляційні; 10 – ролики ведучі;

|

||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 117; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.98.61 (0.009 с.) |