Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Івано-Франківський національний технічнийСодержание книги

Поиск на нашем сайте

Івано-Франківський національний технічний Університет нафти і газу

О.В. Пилипченко, М.В. Грушецький Обладнання та технологічні засоби для створення зносостійких поверхонь Лабораторний практикум

2010 Міністерство освіти і науки України Івано-Франківський національний технічний Університет нафти і газу Кафедра зносостійкості та відновлення деталей О.В. Пилипченко, М.В. Грушецький Обладнання та технологічні засоби для створення зносостійких поверхонь Лабораторний практикум

Для студентів спеціальності “Технологія і устаткування відновлення та підвищення зносостійкості машин і конструкцій” Івано-Франківськ 2010

Пилипченко О.В., Грушецький М.В. Обладнання та технологічні засоби для створення зносостійких поверхонь: Лабораторний практикум. – Івано-Франківськ: ІФНТУНГ, 2010. – 44 с. Практикум містить методичні вказівки для проведення лабораторних робіт з дисципліни “Обладнання та технологічні засоби для створення зносостійких поверхонь”. Призначено для підготовки фахівців спеціальності “Технологія і устаткування відновлення та підвищення зносостійкості машин і конструкцій” освітньо-кваліфікаційного рівня 7.092303 – спеціаліст та 8.092303 – магістр.

Рецензент: канд. техн. наук, доцент кафедри зносостійкості та відновлення деталей ІФНТУНГ Луцак Л.Д.

© Пилипченко О.В., Грушецький М.В., 2010 © ІФНТУНГ, 2010 ЗМІСТ Вступ ……………………………………………………. 5 Лабораторна робота № 1 Вивчення будови і роботи обладнання Для зміцнення деталей поверхневим пластичним деформуванням ………………………… 6 Лабораторна робота № 2 Вивчення конструкції та роботи обладнання для термічної обробки ……………. 14 Лабораторна робота № 3 Вивчення конструкції та роботи установки для електродугової металізації …………………….. 22 Лабораторна робота № 4 Вивчення будови і роботи установки для газопоршкового напилення ………………………… 30 Лабораторна робота № 5 Вивчення конструкції та роботи обладнання для плазмового напилення ………………………….. 38 Перелік рекомендованих джерел …………………... 45 ВСТУП

Великий вплив на технологію обробки матеріалів мають якісні зміни конструкцій обладнання. Зростають робочі параметри машин і агрегатів, а разом з ними – силові, швидкісні і теплові навантаження на деталі. З ускладненням конструкцій і збільшенням навантажень на деталі проблема якості їх виготовлення і високої надійності машин (особливо довговічності і зносостійкості) стала однією з визначальних в технології машинобудування. Все це вимагає глибокого вивчення і удосконалення існуючих, а також розробки нових високоефективних методів і процесів обробки. Метою даної дисципліни є теоретичне і практичне засвоєння студентами принципів дії, конструкції, призначення основних видів обладнання, оснастки і пристроїв, які використовуються для підвищення зносостійкості деталей машин. При виконанні лабораторних робіт студенти одержують відповідні навики роботи на певних видах обладнання. При вивченні обладнання основна увага приділяється питанням, які є важливим для технолога, розгляду схем і принципу роботи типового обладнання для створення зносостійких поверхонь, правил його експлуатації, настроювання і регулювання, а також основним необхідним розрахункам як конструкторським так і технологічним. Тривалість лабораторних робіт згідно робочого плану – 16 годин. З них 2 години відводиться на вступне заняття, тривалість 1, 2, 3 і 5 лабораторної роботи – 2 години, 4 роботи – 4 години. Лабораторна робота № 1 Вивчення будови і роботи обладнання Для зміцнення деталей поверхневим пластичним деформуванням

Мета і завдання роботи Метою роботи є ознайомлення з будовою і роботою обладнання для поверхнево-пластичного деформування. Завданням роботи є вивчення будови і роботи вузлів обладнання, які безпосередньо приймають участь у процесі поверхнево-пластичного деформування, а також визначення параметрів процесу.

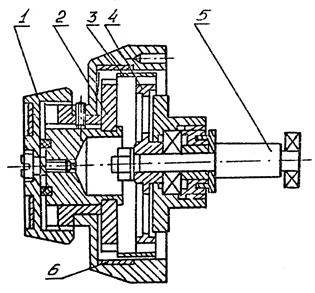

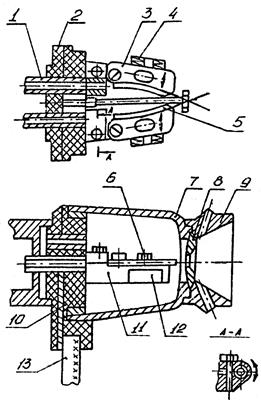

Обробка методом обкатування Обкатування кулями найчастіше проводиться на токарних або спеціальних верстатах. Деталь при обробці затискається у центрах або патроні, а пристосування для обкатування (обкатники) – у різцетримачі (рисунок 1.1). Робоча головка універсального обкатника (рисунок 1.2) складається з корпусу 1, в якому знаходяться два кулькових підшипника 4, що закріплені на осях 5 за допомогою гайок 7. На підшипники опирається деформуюча куля 6, яка утримується в сепараторі 3. Робоча головка монтується у корпусі обкатника. Тиск при обкатуванні може бути створений тарованою пружиною, гідравлічним або пневматичним механізмом. Тип силового механізму визначається конструкцією корпуса обкатника. Конструкції обкатників можна розділити на два типи: 1) обкатники з жорстким контактом між деформуючим інструментом і поверхнею; 2) обкатники з пружним контактом між інструментом і поверхнею. Обкатники першого типу більш прості у виготовленні. Нормальна сила створюється за рахунок поперечної подачі гвинтом верстата або при допомозі вантажу. Однак ці обкатники не можуть забезпечити рівномірне зміцнення всієї поверхні внаслідок неточностей форми деталей, похибки інструменту. Тому обкатники такого типу не знайшли широкого використання. Більш поширені обкатники другого типу. Контакт між інструментом і деталлю здійснюється через таровану пружину, гідро- або пневмо-силовий механізм. При пружному контакті траєкторія переміщення деформуючого інструмента у процесі обробки визначається формою вихідної заготовки. Оскільки нормальна сила при обробці залишається постійною, практично не змінюється форма вихідної заготовки. Похибка встановлення деталей не відображається на результатах зміцнення, досягається більш рівномірний наклеп всієї оброблюваної поверхні. Слід пам‘ятати, що похибки форми деталі при цьому не виправляються. У процесі обробки деталь обертається, а деформуючий інструмент (куля) переміщається поздовжньо. При необхідності отримання глибоких зміцнених шарів (у важкому машинобудуванні) застосовується обкатування роликами. Процес обкатування рекомендовано проводити з використанням змащувально-охолоджувальної рідини (індустріальне масло 20 з 2 – 3 % олеїнової кислоти).

Алмазне вигладжування При алмазному вигладжуванні деформуючим інструментом є кристал алмазу, який знаходиться у спеціальній оправці (рисунок 1.3). Універсальний вигладжував – пристрій для алмазного вигладжування на верстатах токарної групи зображений на рисунку 1.4. Вигладжування виконується так само як обкатування, лишень з різницею в тому, що вигладжування відбувається в умовах тертя ковзання. Алмаз практично не деформується. Невеликий радіус (0,5 – 3,5 мм) сфери його робочої частини створює незначну поверхню контакту, що дозволяє розвивати великі контактні тиски при невеликих значеннях нормальної сили (5 – 30 кгс). Крім високої твердості алмаз має низький коефіцієнт тертя по металу і високу теплопровідність, що дозволяє отримувати у процесі вигладжування блискучу поверхню з низькою шорсткістю.

Основні параметри процесу При обкатуванні і алмазному вигладжуванні шорсткість поверхні і зміцнення деталі залежать від параметрів процесу. Глибина зміцненого шару визначається питомим тиском на контактні поверхні і її розмірами. Ступінь зміцнення залежить тільки від тиску. Поздовжня подача впливає на шорсткість поверхні і рівномірність її деформування в осьовому напрямі, а також визначає кількість повторних деформувань, що створює вплив на зміцнення і залишкові напруження. Основними параметрами процесу є: - середній тиск у контакті р; - площа контакту Fк; - величина нормальної сили Р; - розмір деформуючого інструменту R; - поздовжня подача δ; - швидкість обробки υ; - число робочих ходів n; - вид змащування.

1 – корпус; 2 – гвинт; 3 – втулка навантажуюча; 4 – тарована пружина; 5 – упор; 6 – ролик; 7 – кульковий підшипник; 8 – валик; 9 – вилка; 10 – шкала; 11 – повзун-вказівник

Рисунок 1.1 – Пристрій для обкатування роликом

1 – корпус; 2 – гвинт; 3 – сепаратор; 4 – кульковий підшипник; 5 – вісь підшипника; 6 – куля; 7 – гайка

Рисунок 1.2 – Пристрій для кулькового обкатування

1 – кристал алмазу; 2 – стальна оправка

Рисунок 1.3 – Оправка з алмазом

1 – корпус; 2 – оправка з алмазною кулею; 3 – втулка направляюча; 4 – тарована пружина; 5 – шток; 6 – повзун-вказівник; 7– гвинт

Рисунок 1.4 – Конструкція пристрою для алмазного вигладжування на верстатах токарної групи Порядок виконання роботи 1.5.1 Вивчити конструкцію обкатника і його роботу. 1.5.2 Замалювати схему обкатування і зняти розміри деформуючого інструменту. Результати вимірювання занести у таблицю 1.1. 1.5.3 Визначити шорсткість вихідної поверхні. 1.5.4 Визначити припуск на обробку за формулою (2.1): Zd = K1(Ra вих - Ra), (1.1)

де Ra вих – висота вихідних нерівностей, мкм; Ra – висота нерівностей після обробки, мкм; K1 = 1,1...1,5. Менші значення K1 слід брати для сталей з високою твердістю (загартованих), а більші для пластичних сталей з невисокою твердістю. 1.5.5 Користуючись рекомендаціями (таблиця 1.1) призначити режими обробки (подачу, швидкість, число проходів). 1.5.6 Визначити нормальну силу, потрібну для деформування за відповідними формулами: - при обкатуванні (1.2):

Pн = π·ρ·(R·sinα)2 (1.2)

де р – середній контактний тиск; R – радіус сфери деформуючого інструмента; α – кут втискання (рекомендується від 5°30" до 7°30"). - при вигладжуванні (1.3):

Pв = π·ε·HV·R2 (1.3) де ε – відносна глибина проникнення алмаза, ε = 0,0015...0,007; HV – твердість за Вікерсом.

Таблиця 1.1 – Рекомендовані режими обробки деталей поверхневим пластичним деформуванням

1.5.7 Виконати обробку деталі користуючись режимами, занесеними у таблицю 1.2.

Таблиця 1.2 – Вихідні і розрахункові режими обробки

1.6 Контрольні запитання 1.6.1 Як впливає поверхнево-пластичне деформування на поверхню деталей? 1.6.2 Які ви знаєте найбільш прості методи поверхневої зміцнювальної обробки? 1.6.3 У чому полягає суть методу обкатування кулями? 1.6.4 Яка будова робочої головки універсального обкатника? 1.6.5 Які бувають типи обкатників? 1.6.6 Які переваги і недоліки обкатників різних типів? 1.6.7 У чому полягає суть алмазного вигладжування? 1.6.8 Які основні параметри процесу поверхневого пластичного деформування? 1.6.9 Як визначається припуск на обробку поверхневим пластичним деформуванням? 1.6.10 Як визначається нормальна сила потрібна для деформування? Лабораторна робота № 2 Вивчення будови та роботи Мета і завдання роботи Метою роботи є ознайомлення з будовою, матеріалами вузлів конструкції та роботою обладнання для термічної обробки. Завданням роботи є вивчення конструкції, будови і роботи вузлів обладнання для термічної обробки, на прикладі електричної термічної печі опору.

Порядок виконання роботи 2.5.1 Вивчити конструкцію камерної електричної печі опору. 2.5.2 Вивчити види вогнетривких елементів. 2.5.3 Вивчити види нагрівних елементів що застосовуються в електричних печах опору. 2.5.4 Провести розрахунок (приклад розрахунку наведений нижче) і визначити розміри дротяного нагрівника електричної печі опору (всі необхідні вихідні дані задаються викладачем). 2.5.4.1 Приклад розрахунку нагрівних елементів електропечі опору. Визначити розміри дротяного нагрівника трьохфазної однозонної печі опору опосередкованого нагріву потужністю 45 кВт. Напруга мережі живлення 380 В. В якості матеріалу для нагрівників приймаємо ніхром Х20Н80Т з питомою електропровідністю r = 1,3×10-3 Ом×м при максимальній робочій температурі 1150°С і степені чорноти e = 0,85. Степінь чорноти сталі приймаємо e = 0,78. Рішення: Питома поверхнева потужність ідеального нагрівника:

Питома поверхнева потужність при поправочному коефіцієнті для дротяної спіралі, вкладеної в пазу, a = 0,31:

W = 0,31×88,3 = 27,4 кВт/м2.

Розрахункова потужність на одну фазу:

Р = 45/3 = 15 кВт.

Розрахункова напруга на одну фазу (при з‘єднанні фаз зіркою):

Діаметр дротяного нагрівника за формулою:

Площа поперечного перерізу нагрівника:

s = 3,14×4,52/4 = 15,85 мм2.

Опір нагрівника для однієї фази:

Необхідна довжина одної фази нагрівника:

Поверхня нагрівника однієї фази:

p dl = 3,14×0,0045×51 = 0,72 м2.

Фактична питома поверхнева потужність:

W = Р /(p dl) = 15/0,72 = 20,8 < 27,4,

що допускається.

Маса нагрівника на одну фазу:

m = 8400×15,85×10-6×51 = 6,72 кг.

Питома витрата сплаву Х20Н80Т складає:

m у = 6,76/15 = 0,452 кг/кВт. 2.6 Контрольні запитання 2.6.1 Як класифікують термічні печі? 2.6.2 Що належить до основних конструктивних елементів електричної печі? 2.6.3 Що називають формуванням печі? 2.6.4 Як проводять формування електропечей? 2.6.5 Які бувають види електричних нагрівників? 2.6.6 Що враховують при проектувальних розрахунків електричних печей опору? 2.6.7 Яке призначення основних конструктивних елементів електропечі опору СНЗ-4.8.2,6/10? 2.6.8 Які характеристики належать до основних технологічних характеристик електропечей? 2.6.9 Як класифікують електропечі за конструкцією? 2.6.10 З яких матеріалів виготовляються основні вузли та конструктивні елементи електропечей?

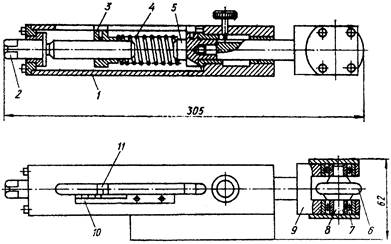

Лабораторна робота № 3 Мета і завдання роботи Метою роботи є ознайомлення з процесом металізації. Завданням роботи є вивчення конструкції і принципу дії металізатора ЕМ - 14М, вивчення технологічних можливостей, а також отримання практичних навиків його експлуатації. Суть процесу металізації полягає в тому, що метал, який розплавляється дугою (при електрометалізації), або ацетиленокисневим полум'ям (при газовій металізації) розпиляється струменем стиснутого повітря і покриває поверхню деталі, що відновлюється. Металеві частинки, які попадають на відновлювальну поверхню, зчіпляються з нею і утворюють суцільне покриття. Ротор турбіни обертається всередині кільцевого зазору утвореного внутрішньою поверхнею стального кільця і зовнішньою поверхнею постійного магніту. В роторі при цьому будуть наводитись індукційні струми, які гальмують його обертання. Величина індукційних струмів, а, відповідно, і гальмівного моменту будуть залежати від степені заглиблення магніту всередину кільця, що регулюється маховичком.

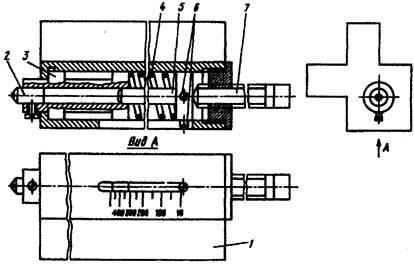

1 – маховичок; 2 – постійний магніт; 3 – ротор; Рисунок 3.1 – Привід турбінний Редуктор триступінчатий (рисунок 3.2) має дві черв’ячні ступені, які розміщені в герметичному корпусі. Герметичність здійснюється з боку турбінного приводу лабіринтним ущільненням. Двоступінчатий черв'ячний редуктор передає обертання на третю ступінь редуктора, за допомогою якої здійснюється регулювання швидкості подачі дроту. Положення шестерень на рисунку 3.2 відповідає подачі дроту з швидкостями від 5,5 до 12 м/хв. Для отримання швидкості подачі дроту від 2 до 6,5 м/хв шестерні необхідно поміняти місцями.

1 – кришка верхня; 2 – ручка; 3 – підвіска; 4 – гвинт притискний; 5 – ролики; 6 – болт; 7, 13 – зубчасті колеса; 8, 12 – черв’яки; 9 – втулки ізоляційні; 10 – ролики ведучі; Рисунок 3.2 – Редуктор триступінчатий Механізм подачі дроту складається з ведучих роликів, закріплених на ізоляційних втулках. На відкидній верхній кришці закріплені притискні ролики, які розміщені на підвісці, що може гойдатись. В робочому стані кришка повинна бути закрита, а її положення зафіксоване ручкою. Необхідне зусилля притискання роликів до дроту встановлюється за допомогою притискного гвинта, розміщеного на кришці. У головки розпилювача (рисунок 3.3) на передній стінці ізоляційного матеріалу встановлені струмоведучі шини з припаяними до них контактними трубками. На трубках закріплюються основи при допомозі клемових затискачів. Трубки одночасно служать для закріплення головки розпилення на корпусі металізатора. На верхній поверхні основ закріплені направляючі пластини, за допомогою яких струм передається дротам, які рухаються. Для отримання надійного контакту і фіксування точки перехрещування дротів, їх притискають до направляючих пластин спеціальними вкладками, які вставлені в скоби і підтискаються пружинами. На передню стінку накручується ковпак. Через отвір в передній стінці стиснуте повітря поступає всередину ковпака. Вихід стиснутого повітря відбувається з сопла, через яке також проходять рухомі дроти. На передню частину ковпака одягнуто захисний екран. В головці розпилення передбачена можливість регулювання положення точки перехрещування дротів. Регулювання досягається за рахунок обертання основ на контактних трубках і переміщення направляючих пластин по верхній поверхні основ при допомозі ексцентрикових гвинтів. На нижній частині передньої стінки до виступаючих шин підключають кабелі від джерела живлення. Металізатор можна використовувати для механізованого напилення. В нижній частині ручки виконано різьбовий отвір для закріплення металізатора на супорті токарного верстата або іншого пристрою, який забезпечить необхідне відносне переміщення металізатора і поверхні, яка металізується.

1 – трубка контактна; 2 – передня стінка; 3 – пластина напрямна; 4 – пружина; 5 – вкладка; 6 – гвинт спеціальний; 7 – ковпак; 8 – сопло; 9 – екран захисний; 10 – шина; 11 – основа; Скоба; 13 – кабель Рисунок 3.3 – Головка розпилювача Металізатор ЕМ-14М працює на постійному струмі від зварювальних перетворювачів, які використовуються для зварювання в середовищі вуглекислого газу: ПСГ-500, ПСУ-500, ВДГ-302. Джерело струму повинно мати плавне регулювання напруги в межах від 17 до 44 В. Пуск металізатора в роботу проводиться в такій послідовності: 1) завести дріт в металізатор так, щоб його кінці не торкались один одного і кромки повітряного сопла; 2) відкрити повітряний кран; 3) включити струм; Компресор. Порядок виконання роботи Запропонувати конструктивне рішення електрометалізатора з електричним приводом, розрахувати передавальні числа необхідного для цього редуктора механізму подачі, провести його попередній розрахунок (необхідні для розрахунку дані задаються викладачем). 3.6 Контрольні запитання 3.6.1 В чому полягає суть процесу металізації? Яка будова редуктора? Лабораторна робота № 4 Газопоршкового напилення

Мета і завдання роботи Метою роботи є ознайомлення з процесом газопорошкового напилення. Завданням роботи є вивчення конструкції та роботи установки для газопорошкового напилення, а також вивчення її технологічних можливостей.

Порядок виконання роботи 4.5.1 Вивчити будову і принцип роботи установки для газопорошкового напилення. 4.5.2 Вивчити конструкцію і принцип роботи складових установки для газопорошкового напилення. 4.5.3 Отримати практичні навики з підготовки установки (всіх її складових) до роботи. 4.5.4 Отримати практичні навики роботи та провести напилення поверхонь деталей за допомогою установки для газопорошкового напилення. 4.5.6 Отримати практичні навики з обслуговування установки (всіх її складових) після проведення напилення.

4.6 Контрольні запитання 4.6.1 Для чого призначена установка для газопорошкового напилення? 4.6.2 Які переваги установки для газопорошкового напилення? 4.6.3 Яка будова установки для газопорошкового напилення? 4.6.4 Який принцип роботи установки для газопорошкового напилення? 4.6.5 Яка будова та робота пальника для газопорошкового наплавлення? 4.6.6 Яка будова та робота ацетиленового генератора? 4.6.7 Які основні складові технологічного процесу газопорошкового напилення? 4.6.8 Яке призначення основних вузлів та деталей установки для газопорошкового напилення? 4.6.9 Як проводять підготовку установки до роботи? 4.6.10 Як проводять обслуговування установки після проведення робіт?

Лабораторна робота № 5 Мета і завдання роботи Метою роботи є ознайомлення з технологією та обладнанням для плазмового напилення. Завданням роботи є вивчення будови та роботи вузлів і агрегатів установки 15В-Б та особливостей конструкції його елементів.

Установка 15В-Б, основні технічні характеристики якої наведені в таблиці 5.1, складається з камери напилення, до складу якої входить аспіраційна установка, шафа управління, блок живлення, блок управління, блок подачі газу і блок подачі порошку. Камера напилення розроблена за принципом токарною верстату. На загальній станині змонтовані передня і задня бабки. В передній бабці встановлено шпіндель, в якому може кріпитись поводковий патрон. На задній бабці встановлено піноль з обертовим центром. Осьове переміщення пінолі здійснюється пневмоциліндром, керування яким виконується за допомогою педалі і ручного затискача.

Таблиця 5.1 – Основні технічні характеристики установки 15В-Б

Рисунок 5.1 – Загальний вигляд установки 15В-Б

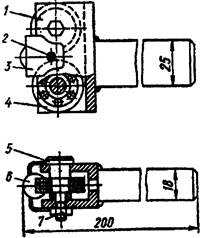

Робочий простір установки обмежений за допомогою звуко-, світло- і теплоізолюючої камери. Камера має із сторони робочого місця отвір, який закривається дверима. На задній стінці камери знаходиться закрита замкнутим ременем щілина, в якій переміщається штанга механізму переміщення плазмотрона і його закріплення. З протилежної від робочого місця сторони камери закріплена аспіраційна установка, яка призначена для відсмоктування з робочої камери продуктів, які виділяються при напиленні і складається з сепаратора, чотирьох циклонів і чотирьох фільтрів з тканини. Установка 15В-Б може працювати в двох режимах: налагоджувальному і напівавтоматичному. В налагоджувальному виконуються всі підготовчі операції з настроювання режиму роботи установки. В напівавтоматичному режимі одночасно відбувається запалювання плазмотрона, обертання деталі, переміщення плазмотрона, подача порошку. З пульту управління регулюються параметри режиму напилення. Основним елементом напівавтомата 15В-Б, який безпосередньо виконує процес плазмового напилення є плазмотрон. В сучасній техніці використовують наступні схеми отримання плазми, від яких залежать особливості будови і підключення плазмотрону. Схема стиснутої дуги прямої дії, коли анодом служить деталь і плазмовий струмінь співпадає з стовпом дуги (рисунок 5.2, а). Схема стиснутої дуги побічної дії, коли дуга виникає між вольфрамовим електродом і внутрішнім соплом, з якого витікає плазма, тобто плазмовий струмінь виділений із стовпа дуги (рисунок 5.2, б). Дуга побічної дії не зв'язана електрично з матеріалом, який обробляється, що дозволяє широко використовувати дану схему при напиленні, гартуванні. При розробці плазмотрона важливим є спосіб стабілізації дуги (рисунок 5.3). Найбільше використання знайшли плазмотрони з тангенціальною стабілізацією дуги завдяки простоті, високому ККД нагрівання газу і великому терміну експлуатації. Для напилення порошкових матеріалів найбільше поширення знайшли плазмотрони постійного струму прямої полярності. Принципи дії плазмотронів різних конструкцій майже однакові. Принцип дії ґрунтується на стисканні дуги охолоджуваним водою соплом і газом, який проходить через нього.

а б Рисунок 5.2 – Схеми плазмотронів: з залежною (прямою) дугою (а) та з незалежною (побічною) дугою (б)

а б в

Рисунок 5.3 – Способи стабілізації плазмової дуги: з аксіальною подачею газу (а), магнітним полем (б), тангенціальною подачею газу (в) Плазмотрон складається з охолоджуваних водою катода і анода, ізольованих між собою ізолятором, що виготовляється в більшості випадків з текстоліту. В катоді кріпиться вольфрамовий неплавкий електрод, а в аноді передбачено канали для формування плазмової дуги, подачі газу і порошкового матеріалу. На рисунку 5.4 зображена схема плазмотрона для напилення порошкових матеріалів.

1 – сопло; 2 – корпус; 3 – стакан-ізолятор; 4 – кришка; 5 – катодотримач; 6 – втулка; 7 – катод

Рисунок 5.4 – Схема плазматрона для напилення порошкових матеріалів Порядок виконання роботи 5.5.1 Ознайомитись з конструкцією установки 15В-Б. Івано-Франківський національний технічний Університет нафти і газу

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 83; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.225.177 (0.013 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

кВт/м2.

кВт/м2. В.

В.  мм.

мм.  Ом.

Ом.  м.

м.