Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Тривалість і місце проведення роботиСодержание книги

Поиск на нашем сайте

Робота виконується у лабораторіях кафедри зносостійкості та відновлення деталей. Тривалість роботи – 2 години. Основні теоретичні положення Обробка деталей машин поверхневим пластичним деформуванням є одним з найбільших простих і ефективних методів зміцнення. Поверхневе пластичне деформування підвищує втомну міцність, контактну витривалість і зносостійкість деталей, підвищуючи їх довговічність. При поверхнево-пластичному деформуванні змінюється мікроструктура і фізико-механічні властивості поверхневого шару металу: підвищується його твердість і міцність, виникають сприятливі стискуючі залишкові напруження, знижується пористість. Найбільш простими і ефективними методами поверхневої зміцнювальної обробки є обкатування і алмазне вигладжування.

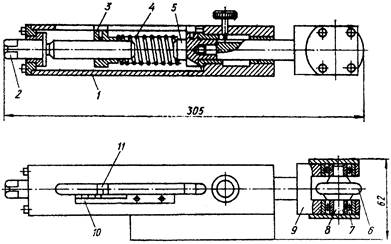

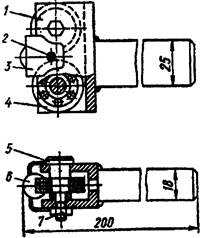

Обробка методом обкатування Обкатування кулями найчастіше проводиться на токарних або спеціальних верстатах. Деталь при обробці затискається у центрах або патроні, а пристосування для обкатування (обкатники) – у різцетримачі (рисунок 1.1). Робоча головка універсального обкатника (рисунок 1.2) складається з корпусу 1, в якому знаходяться два кулькових підшипника 4, що закріплені на осях 5 за допомогою гайок 7. На підшипники опирається деформуюча куля 6, яка утримується в сепараторі 3. Робоча головка монтується у корпусі обкатника. Тиск при обкатуванні може бути створений тарованою пружиною, гідравлічним або пневматичним механізмом. Тип силового механізму визначається конструкцією корпуса обкатника. Конструкції обкатників можна розділити на два типи: 1) обкатники з жорстким контактом між деформуючим інструментом і поверхнею; 2) обкатники з пружним контактом між інструментом і поверхнею. Обкатники першого типу більш прості у виготовленні. Нормальна сила створюється за рахунок поперечної подачі гвинтом верстата або при допомозі вантажу. Однак ці обкатники не можуть забезпечити рівномірне зміцнення всієї поверхні внаслідок неточностей форми деталей, похибки інструменту. Тому обкатники такого типу не знайшли широкого використання. Більш поширені обкатники другого типу. Контакт між інструментом і деталлю здійснюється через таровану пружину, гідро- або пневмо-силовий механізм. При пружному контакті траєкторія переміщення деформуючого інструмента у процесі обробки визначається формою вихідної заготовки. Оскільки нормальна сила при обробці залишається постійною, практично не змінюється форма вихідної заготовки. Похибка встановлення деталей не відображається на результатах зміцнення, досягається більш рівномірний наклеп всієї оброблюваної поверхні. Слід пам‘ятати, що похибки форми деталі при цьому не виправляються. У процесі обробки деталь обертається, а деформуючий інструмент (куля) переміщається поздовжньо. При необхідності отримання глибоких зміцнених шарів (у важкому машинобудуванні) застосовується обкатування роликами. Процес обкатування рекомендовано проводити з використанням змащувально-охолоджувальної рідини (індустріальне масло 20 з 2 – 3 % олеїнової кислоти).

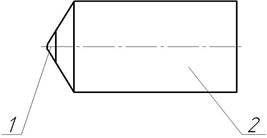

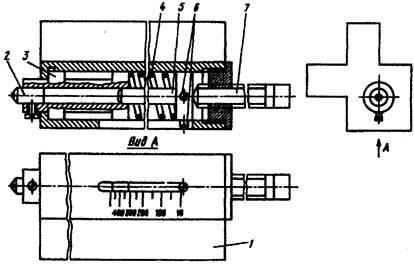

Алмазне вигладжування При алмазному вигладжуванні деформуючим інструментом є кристал алмазу, який знаходиться у спеціальній оправці (рисунок 1.3). Універсальний вигладжував – пристрій для алмазного вигладжування на верстатах токарної групи зображений на рисунку 1.4. Вигладжування виконується так само як обкатування, лишень з різницею в тому, що вигладжування відбувається в умовах тертя ковзання. Алмаз практично не деформується. Невеликий радіус (0,5 – 3,5 мм) сфери його робочої частини створює незначну поверхню контакту, що дозволяє розвивати великі контактні тиски при невеликих значеннях нормальної сили (5 – 30 кгс). Крім високої твердості алмаз має низький коефіцієнт тертя по металу і високу теплопровідність, що дозволяє отримувати у процесі вигладжування блискучу поверхню з низькою шорсткістю.

Основні параметри процесу При обкатуванні і алмазному вигладжуванні шорсткість поверхні і зміцнення деталі залежать від параметрів процесу. Глибина зміцненого шару визначається питомим тиском на контактні поверхні і її розмірами. Ступінь зміцнення залежить тільки від тиску. Поздовжня подача впливає на шорсткість поверхні і рівномірність її деформування в осьовому напрямі, а також визначає кількість повторних деформувань, що створює вплив на зміцнення і залишкові напруження. Основними параметрами процесу є: - середній тиск у контакті р; - площа контакту Fк; - величина нормальної сили Р; - розмір деформуючого інструменту R; - поздовжня подача δ; - швидкість обробки υ; - число робочих ходів n; - вид змащування.

1 – корпус; 2 – гвинт; 3 – втулка навантажуюча; 4 – тарована пружина; 5 – упор; 6 – ролик; 7 – кульковий підшипник; 8 – валик; 9 – вилка; 10 – шкала; 11 – повзун-вказівник

Рисунок 1.1 – Пристрій для обкатування роликом

1 – корпус; 2 – гвинт; 3 – сепаратор; 4 – кульковий підшипник; 5 – вісь підшипника; 6 – куля; 7 – гайка

Рисунок 1.2 – Пристрій для кулькового обкатування

1 – кристал алмазу; 2 – стальна оправка

Рисунок 1.3 – Оправка з алмазом

1 – корпус; 2 – оправка з алмазною кулею; 3 – втулка направляюча; 4 – тарована пружина; 5 – шток; 6 – повзун-вказівник; 7– гвинт

Рисунок 1.4 – Конструкція пристрою для алмазного вигладжування на верстатах токарної групи

|

||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 100; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.218.219.11 (0.009 с.) |