Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Технические характеристики станка

Зубофрезерный горизонтальный полуавтомат Б503П предназначен для нарезания прямозубых колес в серийном производстве. Он обеспечивает обработку колес с точностью до 5 степени при шероховатости поверхности до Ra 1,25. Диаметр заготовок da =2..50мм; модуль m <1мм, число зубьев z =6..200. Нарезание зубьев производится червячной модульной фрезой методом обката с попутной, встречной или радиальной подачей (в зависимости от наладки). Общий вид станка показан на рис.5.6, где введены следующие обозначения: 1 – станина, 2 – стойка, 3 – фрезерная каретка, 4 – шпиндель с закрепленной на нем фрезой, 5 – микрометрическое устройство установки глубины фрезерования, 6 – приводной консольный вал с оправкой для закрепления заготовки колеса, 7 – панель управления, 8 – общий выключатель. Механические передачи и электрогидрооборудование размещены внутри станины и стойки. Станок содержит следующие основные кинематические цепи: − главного движения – вращение шпинделя с фрезой; − вращательного движения подачи заготовки через вал с оправкой 6; − осевой подачи фрезы перемещением фрезерной каретки 3 вдоль оси заготовки. − Рис. 5.6. Внешний вид зубофрезерного станка

Кинематические движения подачи осуществляются от шпинделя фрезы и согласованы с частотой его вращения. Необходимые параметры рабочих движений фрезы и заготовки устанавливаются за счет сменных зубчатых пар в соответствующих кинематических цепях станка. Вспомогательные и установочные движения осуществляются электрогидравлическими устройствами. Станок может работать при следующих рабочих режимах: − наладочный – для проверки работы всех механизмов, настройки на обработку конкретной детали; − полуавтоматический цикл; − автоматический цикл. Полуавтоматический и автоматический циклы являются рабочими и отличаются способом загрузки заготовок.

Расчет режимов резания

1. Назначить вид подачи (встречная, попутная) и величину подачи S 0 в соответствии с табл. 5.2 и 5.3 приложения 5.1. 2. Рассчитать рекомендуемую скорость фрезерования, используя расчетную формулу и табл. 5.4 приложения 5.1:

где Cv – коэффициент, зависящий от материала заготовки; T –стойкость фрезы (мин); S 0 –

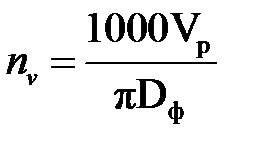

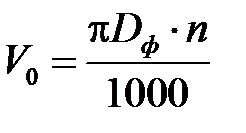

3. По расчетной скорости V p определить частоту вращения фрезы (об/мин):

где D ф - диаметр фрезы, мм. По паспорту станка (табл. 5.5 приложения 5.1) выбрать ближайшую меньшую частоту вращения фрезы

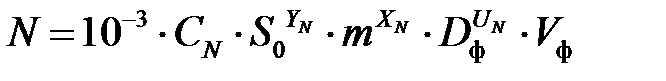

Определить глубину резания t (мм) из условия фрезерования за проход. При этом глубина резания для некоррегированных зубьев равна высоте зуба h. 4. Рассчитать потребную мощность резания по формуле:

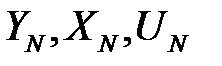

где CN – коэффициент, зависящий от материала заготовки (табл. 5.6 приложения 5.1);

Фрезерование зубчатых колес

Изготовление зубчатых колес выполняется в следующем порядке: − наладить станок с учетом результатов расчетов режимов резания; − установить и закрепить червячную модульную фрезу; − установить и закрепить на оправке заготовку; − включить станок в режим «Наладка», добиться касания фрезы заготовки, после чего включить автоматическую подачу; − по окончании нарезания зубьев выключить станок и снять готовое зубчатое колесо; − удалить заусенцы, протереть колесо.

|

|||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 50; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.188.218.184 (0.006 с.) |

,

, осевая подача фрезы, мм/об; m – модуль колеса, мм; µ, yv, xv – показатели степени; K v – поправочный коэффициент.

осевая подача фрезы, мм/об; m – модуль колеса, мм; µ, yv, xv – показатели степени; K v – поправочный коэффициент. ,

, .

. ,

, – см. выше;

– см. выше;  – нормативные показатели степени (табл. 5.6 приложения 5.1)

– нормативные показатели степени (табл. 5.6 приложения 5.1)