Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оценка кинематической точностиСодержание книги

Поиск на нашем сайте

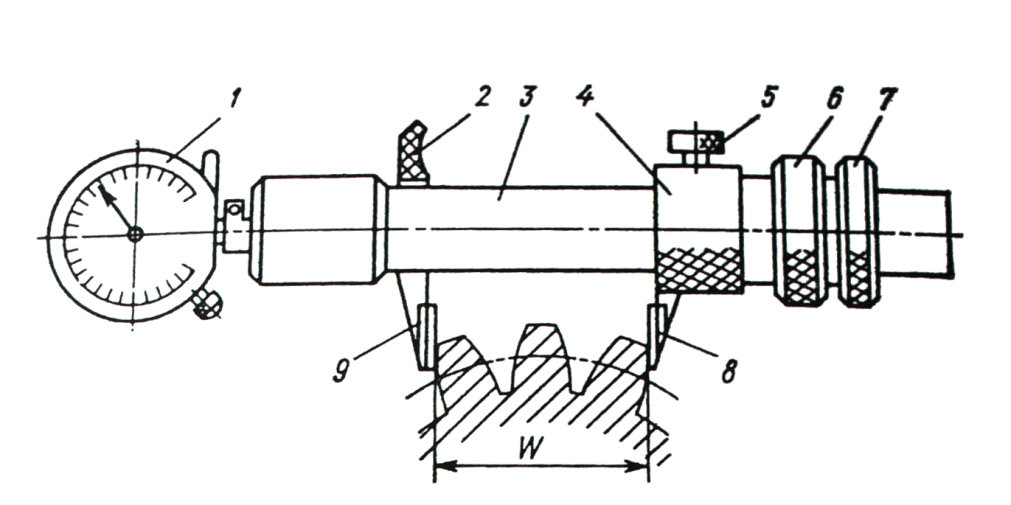

С помощью нормалемера измерить длину общей нормали Wn в соответствии с принятым числом зубьев Нормалемер (рис. 5.7) имеет трубчатую штангу 3 и индикатор 1, связанный с подвижной измерительной губкой 9. Перед измерением кольцо 4 с переставной губкой 8 устанавливают на расчетное значение W по блоку концевых мер и зажимают винтом 5. Тонкое перемещение губки осуществляют гайкой микроподачи 6 при зажатом кольце 7. При измерении губку 9 отводят рычагом 2 и нормалемер устанавливают на зубья колеса. Наименьшие показания индикатора при легком покачивании прибора определяют отклонение длины общей нормали от расчетного значения.

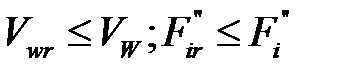

Рис 5.7. Нормалемер Длина общей нормали включает n -1 окружных шагов по дуге основной окружности АС (рис. 5.3) и одну дуговую толщину зуба по основной окружности. В результате, погрешность обката длины общей нормали непрерывно меняется, поэтому колебание длины общей нормали V wr служит показателем (тангенциальной составляющей) кинематической погрешности колеса. На изменение длины общей нормали в основном влияют погрешности шага по основной окружности. Действительное предельное колебание длины общей нормали рассчитывается по формуле:

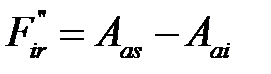

C помощью межцентрометра (рис. 5.8) в режиме плотного зацепления с эталонным колесом в пределах одного оборота измерить наибольшее и наименьшее значения колебания межосевого расстояния (Aas и Aai) и определить предельное колебание измерительного межосевого расстояния как алгебраическую разность:

Рис. 5.8. Измерение межосевого расстояния (измерительного) Изменения действительного межосевого расстояния зависят от толщины зубьев контролируемого колеса, т.е. характеризуют боковой зазор в передаче. Принцип измерения колебания измерительного межосевого расстояния заключается в следующем. На оправку 1 свободно насажено измерительное колесо 5, а на оправку 8 проверяемое колесо 7. Оправка 1 установлена на плавающем суппорте 3, перемещение которого ограничивается упором 6, а оправка 8 на неподвижном (в процессе измерения) суппорте 9. Перед измерением суппорт 9 посредством винта 10 смещают в направлении суппорта 3 в положение, при котором проверяемое и измерительное зубчатые колеса будут находиться в плотном двухпрофильном зацеплении, и закрепляют его стопорным винтом 11. Необходимая плотность контакта зубьев, находящихся в зацеплении, обеспечивается пружиной 4. Практически суппорт 9 смещают настолько, чтобы стрелка индикатора 2, установленного на суппорте 3, сделала один-два оборота. После этого шкалу индикатора 2 устанавливают в нулевое положение. По шкале 12 и нониусу, закрепленному на суппорте 9, определяют начальную величину измерительного межосевого расстояния a0 Определить степень точности зубчатого колеса по нормируемым значениям параметров

где

Порядок выполнения

Работа состоит из следующих этапов: 1. Получить у преподавателя исходные данные (табл. 5.9; 5.10 приложения 5.2) и изучить устройство станка. 2. Рассчитать геометрические параметры зубчатого колеса (d; da; df; h; ha; hf; s; W). 3. Рассчитать режимы зубофрезерования (табл. 5.11 приложения 5.2). 4. Наладить станок и нарезать зубчатое колесо. 5. Проконтролировать параметры и оценить степень точности изготовленного зубчатого колеса (табл. 5.12 приложения 5.2) 6. Оформить отчет по лабораторной работе (приложение 5.2).

Приложение 5.1. Таблица 5.2. Рекомендуемое значение подачи S о (в мм/об). Фрезы из быстрорежущей стали при m <1,5 мм

Таблица 5.3. Значение подачи S0 на один оборот заготовки (по паспорту станка)

Таблица 5.4. Значения параметров, входящих в формулу скорости зубофрезерования

Таблица 5.5 Значения частоты вращения фрезы (по паспорту станка)

Таблица 5.6 Значения параметров, входящих в формулу мощности зубофрезерования N

Таблица 5.7 Допуск на колебание общей длины нормали VW (в мкм) при m <1мм по СТ СЭВ 642-77

Таблица 5.8 Допуск на колебание измерительного межосевого расстояния за оборот колеса

Приложение 2 Лаборатория №2

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 123; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.119 (0.006 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

в 5-6 местах по периметру колеса.

в 5-6 местах по периметру колеса.

Для оценки годности колеса фиксируют наибольшее колебание измерительного межосевого расстояния

Для оценки годности колеса фиксируют наибольшее колебание измерительного межосевого расстояния  за полный оборот.

за полный оборот. и

и  , при этом должны соблюдаться условия:

, при этом должны соблюдаться условия: ,

, - стандартизованные нормы для каждой степени точности (табл. 5.7; 5.8 приложения 5.1).

- стандартизованные нормы для каждой степени точности (табл. 5.7; 5.8 приложения 5.1). (в мкм) по СТ СЭВ 642-77

(в мкм) по СТ СЭВ 642-77