Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Обогащение полезных ископаемыхСодержание книги

Поиск на нашем сайте

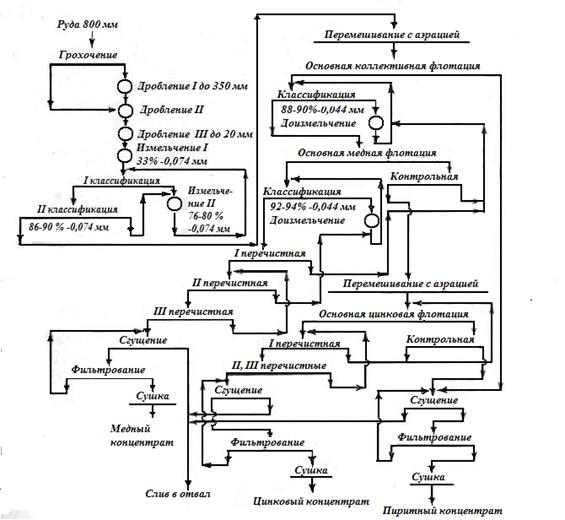

Учалинская обогатительная фабрика введена в строй в 1968 году. В состав обогатительной фабрики входят четыре основных отделения: - дробильное отделение с корпусами крупного, среднего и мелкого дробления; - главный корпус с отделениями измельчения, флотации и сгущения концентратов; - фильтровально-сушильное отделение со складами готовой продукции; - отделение приготовления реагентов с участками приготовления реагентов и производства извести. Руды, поступающие на обогатительную фабрику Учалинского ГОКа, отличаются сложностью вещественного состава и многообразием сортности (медно-цинковые, медные, серно-колчеданные, цинковые и реже медные вкрапленные). Для стабилизации качества и обеспечения возможности обогащения разносортных руд, на Учалинском руднике предусмотрены усреднительные операции и рудосортировка. Для повышения качества бедных руд внедрена ренгенометрическая сепарация (СРФ 4-150), позволяющая отделить на стадии горного производства руды с низким содержанием меди и цинка. Дробление руды осуществляется в три стадии, на двух независимых друг от друга потоках с применением щековых дробилок (ЩДП-15х21) в первой стадии и конусных дробилок среднего (КСД-1750Т) и мелкого (КМД-1750Т) дробления во второй и третьей стадии дробления, работающих в открытом цикле. Перед третьей стадией дробления применяется предварительное грохочение (ГИТ-51А). Конечная крупность дробленой руды составляет не более 16% класса +20мм при крупности исходной руды -800мм. Дробленая руда подается конвейерным транспортом в накопительные бункера главного корпуса. Рудное измельчение проводится на трех независимых друг от друга секциях в три стадии с применением: в первой стадии стержневой мельницы, работающей в открытом цикле; во второй и третьей стадиях – шаровых мельниц, работающих в замкнутом цикле с гидроциклонными установками. Обогащение руд Учалинской обогатительной фабрикой (УОФ) проводится по схеме коллективно-селективной флотации, представленной на рисунке 2.6, после трехстадиального измельчения до крупности 85 % класса -0,074мм.

Рисунок 2.6 – Технологическая схема переработки руды на Учалинской обогатительной фабрике

В результате реализации представленной на рисунке технологической схемы медный концентрат перед перечисткой измельчается до 92 – 94 % класса -0,044мм. Цинковый концентрат извлекается из хвостов контрольной медной флотации. Цинковый цикл включает две основных и три перечистных операции флотации. После трех ступеней перечистки грубый цинковый концентрат подвергается обезмеживанию и обезжелезнению путем проведения медно-пиритовой флотации, с получением камерного продукта – цинкового концентрата и медно-пиритного промпродукта. Сложность принятой схемы обогащения связана с необходимостью учета особенностей вещественного состава разносортных руд и направлена на повышение уровня извлечения ценных компонентов в обогатительных процессах. Извлечение основных полезных компонентов в одноименные концентраты в зависимости от перерабатываемых сортов руд составляет: меди – 70-80%, цинка – 60-75%. Медный концентрат содержит 16-17% меди, цинковый – 6-47 % цинка. Суммарное извлечение меди 81-85 %, цинка – 81-82%. Наряду с медью и цинком, попутно извлекаются в медный и цинковый концентраты компоненты: золото, серебро, селен (содержание в рудах 5 – 85г/т), теллур (1-84г/т), кадмий (10 – 12,7г/т), индий (2 – 14,1г/т). Их стоимость учитывается при реализации концентратов Учалинской обогатительной фабрики. Наряду с извлекаемыми элементами, проявления полезных компонентов в рудах представляют: галлий (7 – 19г/т), таллий (до 3,5г/т), германий (до 5,9г/т), барий (0,15 – 1,4г/т), кобальт (до 60г/т), никель (в среднем 0,013%), висмут (до 20,6г/т), молибден и другие. Вредными примесями в рудах являются: мышьяк (0,12 – 1,27%), сурьма (0,006 – 0,12%), фтор (0,01 – 0,1%), ртуть (2,2 – 37г/т). Однако, получение этих компонентов флотационным методом невозможно, ввиду присутствия их в сульфидах в виде изоморфных включений в кристаллической решетке, а не в виде самостоятельных минералов. Частично микроэлементы извлекаются в металлургическом переделе – при плавке медного концентрата и электролитической переработки цинкового концентрата. Несмотря на постоянное совершенствование процессов флотации, значительная часть ценных компонентов теряется с хвостами флотации, а также с отходами добычи руд. Текущие хвосты обогащения складируются в хвостохранилище, расположенное на расстоянии 1км к югу от фабрики, состоящее из двух отсеков общим объемом 25 млн.м3 и площадью 113га. Хранилище введено в эксплуатацию в 1968 году. Кроме пульпы оно принимает шахтные, подотвальные и сточные воды промышленной площадки, а также служит для отстоя и создания водооборота технологической воды. Мощность уложенных в хвостохранилише хвостов составляет 17 – 24м. С 2000 года на фабрике проводится реконструкция. По состоянию на 01.01.2009 г. в главном корпусе реконструированы первая и вторая секции флотации, узел доводки грубых цинковых концентратов, дофлотация меди из медно-пиритного продукта, дофлотация цинка из хвостов основной медной флотации узла доводки, дофлотация хвостов коллективной флотации. В фильтровально-сушильном отделении установлены четыре пресс-фильтра марки МЕ-1500 и два пресс-фильтра марки GHT-1500P8 фирмы «Diemme» (Италия). В главном корпусе вместо устаревших флотомашин ФПМ-16, ФМР-6,3 установлены высокотехнологичные флотомашины РИФ (производство Санкт- Петербург) с объемом камер 8,5; 16; 25 и 40м3, в измельчительном отделении смонтированы автоматизированные гидроциклонные установки фирмы «Доберсек» (Германия).

|

||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 179; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.171.86 (0.006 с.) |