Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Режим работы, мощность и срок службы шахтыСодержание книги

Поиск на нашем сайте

Число рабочих дней подземного рудника в году 365, число рабочих смен по добыче руды – 3. Режим работы рудника - непрерывный, трехсменный. Продолжительность первой смены 7,5ч (00ч – 7ч30мин), второй смены 6ч (7ч30мин – 13ч30мин), третьей смены 7,5ч (16ч30мин – 24ч00мин). Взрывание в забоях и массовые взрывы проводятся в межсменный перерыв с 14 до 15ч. Годовая производительность шахты 1,7млн. т. руды, суточная – 4657,5т. Расчётный срок службы подземного рудника 24 года, а полный срок службы (с учётом времени развития и затухания работ) – 27 лет. Годовая производительность по проходке горных выработок равна 6500м (108000м3),по креплению ЖБШ – 78000шт, по набрызг-бетонной крепи – 72000м2, по навешиванию металлической сетки – 18000м2. Годовая производительность по очистному бурению – 108000м, по бурению вентиляционных и ходовых восстающих – 36000м.

Система разработки

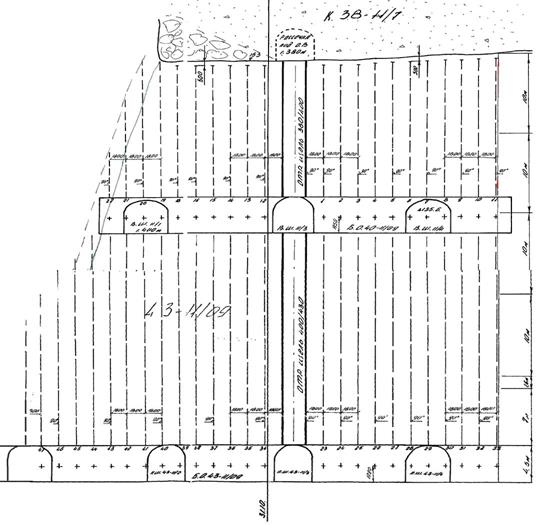

В настоящее время при отработке Учалинского месторождения подземным способом в качестве основной системы используется система разработки с камерной выемкой и закладкой выработанного пространства твердеющими смесями представленная на рисунке 2.4. Это вызвано технологическими и горнотехническими особенностями подземной разработки месторождения. Закладка подземного выработанного пространства обеспечивает сохранность дна и бортов карьера и создаёт условия для одновременного ведения открытых горных работ [3].

Рисунок 2.4 – Система разработки с камерной выемкой и закладкой выработанного пространства

Система разработки включает в себя следующие конструктивные элементы: - буровой орт по почве камеры сечением 16,4м2; - промежуточный буровой орт при высоте камеры более 40м; - заезды в камеру (погрузочные орты или штреки) сечением 15,2м2 или 16,4м2; - вентиляционно-закладочный орт по кровле камеры сечением 15,2м2; - отрезной восстающий сечением 6,2м2 (может располагаться как по середине камеры, так и на одном из её флангов). Параметры камерной системы разработки с закладкой обуславливаются горно-геологическими и горнотехническими условиями и составляют: - ширина 8 – 15м; - длина – до 60м (на выклинках рудного тела до 70м); - высота – от 20 до 60м. Камеры располагаются вкрест простирания рудного тела; на малых мощностях до 10 – 12м камеры могут размещаться по простиранию рудного тела (с ограничением их по длине). Порядок отработки камер – сплошной или камерно-целиковый. Погрузочные заезды в камеру могут быть боковые (под углом 60 – 90о к буровому орту (штреку)), торцовые (с одного или обоих торцов камеры), либо их комбинация. Буровой орт (штрек) проходится в днище камеры и его расположение определяется порядком отработки камер. Днище камер в конструктивном исполнении плоское, в отдельных случаях может оформляться траншейное днище в камерах, угол заложения рудных откосов при траншейном днище 55 – 60о. Расстояние между погрузочными заездами составляет 8 – 14м. Буро-доставочный орт с заездом с торца камеры проходится по ее днищу и может быть расположен по середине камеры или со стороны рудного массива. Отрезной восстающий может располагаться как по середине камеры, так и на одном из ее флангов. Вентиляционно-закладочные выработки проходятся выше кровли отрабатываемых камер. Технико-экономические показатели отработки запасов камеры приведены в приложении 4.

Очистная выемка

Очистная выемка руды в камерах начинается только после проведения всех предусмотренных проектом подготовительных и нарезных выработок, необходимых для начала очистных работ, осуществления мер по проветриванию, а также других мероприятий, обеспечивающих безопасность работ [4]. Подготовительно-нарезные работы для ведения очистных работ камерной системой разработки заключаются в проведении: - транспортно-доставочных выработок; - буровых выработок (на первом или вторыхуровнях); - отрезных восстающих; - вентиляционно-закладочных выработок. Технология очистной выемки основана на буровзрывном способе отбойки руды вертикальными или наклонными веерами скважин, выпуске руды, отгрузке и транспортировании руды из камер погрузочно-доставочными машинами без заезда или с заездом в очистное пространство. Бурение вееров взрывных скважин производится из буровых выработок, пройденных в конкретной камере. Диаметр скважин 89мм. Перед началом очистной выемки руды в камере производится оформление отрезной щели. Обуривание отрезной щели производится параллельными или веерными рядами скважин из буровых выработок (нижних, подэтажных, вентиляционно-закладочных). Параметры отрезной щели: - ширина – не менее 2,5м; - длина равна ширине камеры. При незначительной мощности рудного тела отрезная щель может располагаться по длине камеры. Порядок разделки отрезной щели и очерёдность взрывания скважин определяется проектом. Очистная выемка при камерной системе разработки заключается в отбойке вееров скважин на отрезную щель, а затем на свободное пространство камеры, образованное выпуском отбитой руды. При отбойке основного массива с целью лучшего дробления предусматривается встречное взрывание 2 – 3 вееров скважин с каждой стороны отрезной щели. Опережение отбойки верхнего подэтажа по отношению к нижнему – не менее трех вееров. Отработка последующей камеры производится после отработки и закладки предыдущей. Отгрузку руды из камер осуществляют: - частичную – в процессе отбойки для создания компенсационного пространства; - полную – по окончании отбойки запасов в проектном контуре. Отгрузку руды производят через погрузочные заезды с использованием погрузочно-доставочных машин. В режиме ручного управления ПДМ разрешается заезжать в камеру не более чем на длину ковша. Дальнейшую отгрузку руды производят машинами, оборудованными системой дистанционного управления. Схема отгрузки горной массы из очистных и горнопроходческих забоев следующая: горная масса из забоев отгружается погрузочными машинами и перегружается в автосамосвалы в специально оборудованных пунктах (средняя их удаленность от забоев 70 – 100м), далее перевозится в рудный двор гор. 380м к дробильному комплексу или вывозится в карьер через штольни гор. 324м. В дробильном комплексе гор.380м руда дробится и перепускается по центральному рудоспуску на гор. 534м, где производится загрузка в скипы и выдача её на поверхность. Руда с гор. 430 и 460м транспортируется на дробильно-загрузочный комплекс гор. 460м. Технологическая схема дробильно–загрузочного комплекса гор.460/534 м представлена в приложении 5.

|

||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 168; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.144.237.52 (0.007 с.) |