Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Критерии работоспособности деталей машинСтр 1 из 19Следующая ⇒

Предмет изучения

Структура курса

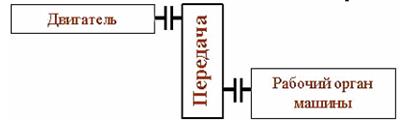

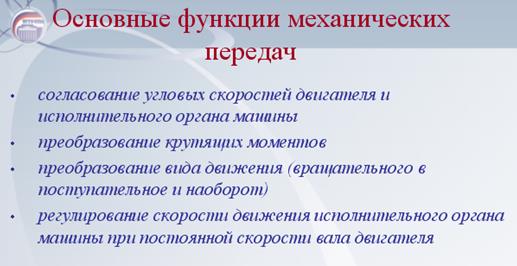

На основании технического задания выполняют расчет энергетических и кинематических параметров привода машины. Разрабатывают конструкции механических передач. Проектируют детали и узлы, несущие звенья механических передач, и соединения, обеспечивающие взаимосвязи деталей и узлов в машине.

Критерии работоспособности деталей машин

Этапы проектирования 1. Техническое задание – назначение технических характеристик и показателей качества, предъявляемых к изделию. 3. Эскизный проект ─ совокупность конструкторских документов, содержащих принципиальные конструктивные решения, дающие общее представление об устройстве, принципе действия, основных параметрах и габаритах. 4. Технический проект – совокупность конструкторских документов, содержащих окончательные технические решения, дающих полное представление об устройстве изделия, и исходные данные для разработки рабочей конструкторской документации. 5. Разработка технической документации включает чертежи узлов и деталей, спецификации, технические условия на изготовление, сборку, испытание изделия и т.д.

1- Техническое предложение 2- Проектирование и патентование 3- Изготовление первого образца 4- Проверка рынком и доводка изделия 5- Организация серийного производства Основные требования к машинам

Машины должны быть:

Надежность ─ свойство изделия выполнять заданные функции, сохраняя свои эксплуатационные показатели в заданных пределах в течение требуемого промежутка времени или требуемой наработки. Надежность изделия обуславливается безотказностью, долговечностью, ремонтопригодностью и сохраняемостью. Основным показателем надежности машин и их деталей является вероятность P(t) безотказной работы в течение данного отрезка времени t или наработки. Ее можно оценить по формуле где P(t) ─вероятность безотказной работы до момента времени t; N ─число машин (деталей), подвергнутых испытанию; n(t) ─ число машин, отказавших к моменту времени t. Вероятность безотказной работы механической системы при последовательном соединении m независимых элементов

Если предусмотрены резервирующие устройства, то

Р = 1 – (1– Р1) (1– Р2) (1– Р3)... (1– Рm). Пример. В автомобиле предусмотрено вместо одной шины две. Вероятность безотказной работы одной камеры Р1 = 0,9. Определить Р2 – вероятность безотказной работы двух шин. Решение Р2 = 1 – (1– Р1) (1– Р1) = 1 – 0,12 = 0,99.

Отказ – событие, в результате которого нарушается работоспособность машины.

Зависимость числа отказов от времени эксплуатации 1-приработка; 2- рабочий период; 3 – период интенсивных отказов

Кроме P(t) для невосстанавливаемых изделий показателем безотказной работы является интенсивность отказов λ: λ = Δ n /(Δ t). Здесь Δ n – число отказавших изделий за время Δ t.

Зависимость интенсивности отказов λ от времени эксплуатации

Для расчета надежности электромеханических систем в течение основного рабочего периода в широко используется хорошо согласующийся с опытными данными экспоненциальный закон распределения времени между отказами, который характеризуется постоянной интенсивностью отказов Интенсивность отказов

Вероятность безотказной работы Р(t) в зависимости от времени и среднее время наработки на отказ tm определяются по формулам

При последовательном соединении m независимых элементов вероятность безотказной работы механической системы равна:

где Здесь kλ – коэффициент условий эксплуатации.

Условия, в которых проводятся испытания на надежность, существенно влияют на показатели надежности:

Требования к надежности отражаются в техническом задании Для ЭВМ: среднее время безотказной работы -100000 час. Работа без кап. ремонтов -10000 час. Число ошибок на 1 млн знаков -1.

Параметры цикла напряжений

Рассчитывая на прочность детали машин при переменных напряжениях, в качестве предельного напряжения принимают предел выносливости sR.

Число циклов нагружения, соответствующее началу горизонтального участка, называют базовым числом циклов и обозначают N В. Обычно N В ≈107.

Кривая усталости (Велера)

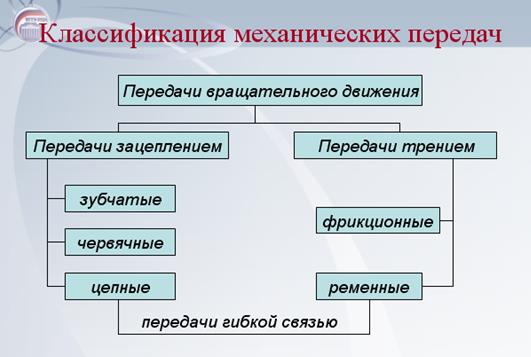

Пределом выносливости σ-1 называют наибольшее переменное напряжение при симметричном цикле (R = – 1), при котором не происходит разрушения образца после действия базового количества циклов нагружения. Для контактных напряжений m=6 Для изгибных напряжений m=6 для улучшения и нормализации; m=9 для цементации и закалки. Термостойкость МЕХАНИЧЕСКИЕ ПЕРЕДАЧИ

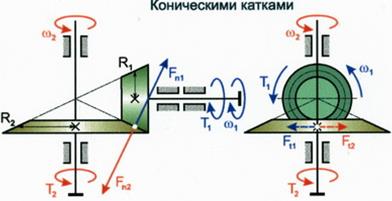

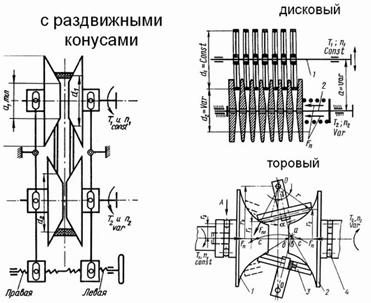

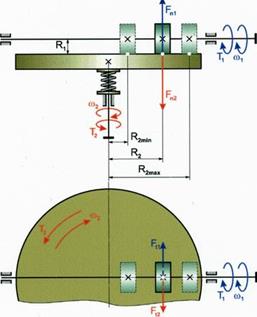

Фрикционные вариаторы

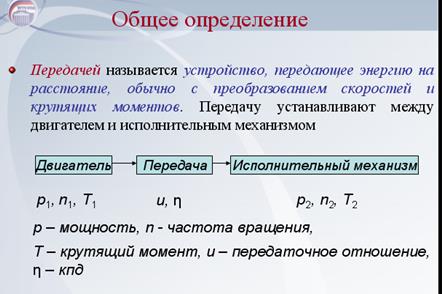

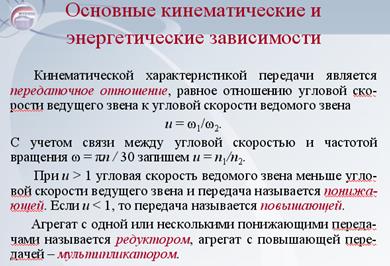

Важнейшими параметрами передачи является передаточное отношение, передаваемая мощность, габаритные размеры, стоимость, вес, КПД.

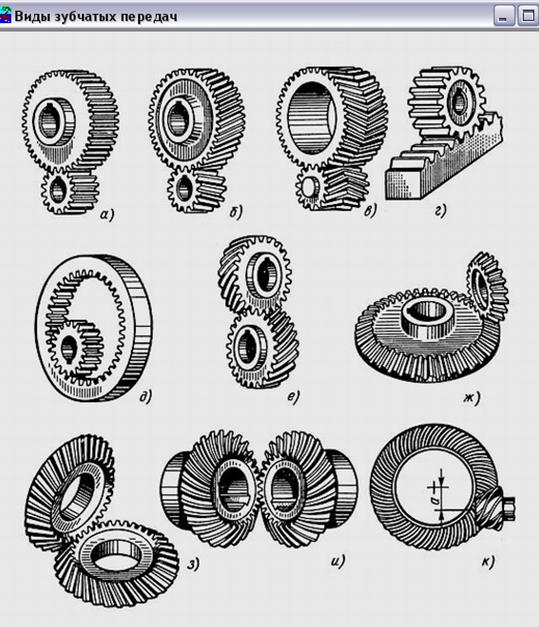

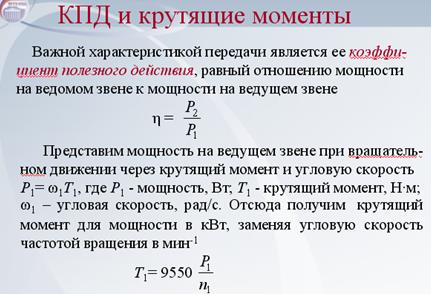

ЗУБЧАТЫЕ ПЕРЕДАЧИ

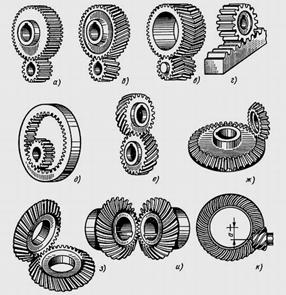

ОСНОВНЫЕ ПРЕИМУЩЕСТВА: компактность, возможность осуществления постоянного передаточного отношения, высокий КПД, долговечность, надежность в работе, простоту облуживания, использование для изготовления экономичных материалов.

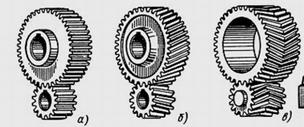

Зубчатые передачи различают По виду зацепления

Эвольвентное

Круговинтовое (Новикова)

Циклоидальное

По форме зуба

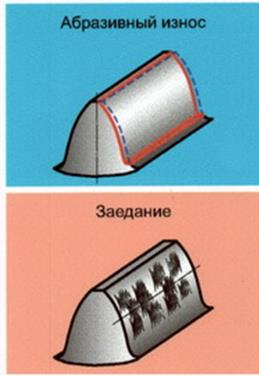

Виды разрушения зубьев Причинами разрушения зубьев могут быть следующие факторы: 1. Внезапное приложение пиковой нагрузки, превышающей допустимую величину. 2. Многократное приложение нагрузки, достаточно большой для того, чтобы вызвать появление и распространение усталостной трещины. 3. Местная концентрация нагрузки, являющаяся результатом неточного изготовления зубьев, погрешностей монтажа, значительных деформаций колес, опор и валов.

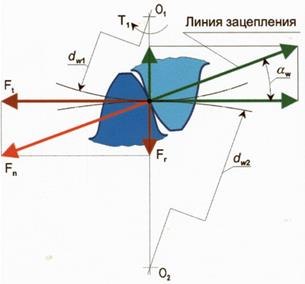

Изгибная прочность зубьев, Износостойкость зубьев. - закрытые (редукторные) передачи: на прочность зубьев по контактным напряжениям; на прочность зубьев по напряжениям изгиба; - открытые передачи ─ только на изгибную прочность. Силы в прямозубой передаче

По контактным напряжениям В основу расчета зубьев на прочность по контактным напряжениям положена теория статически сжатых цилиндров, разработанная Герцем. Величину этих контактных напряжений определяют по формуле

где

В формулах (1) и (2)

Приведенный радиус кривизны Приведенный модуль упругости с учетом того, что сопряженные колеса изготовлены из стали, т.е. Е 1= Е 2

Выразим равномерно распределенную нагрузку

где

K Н – коэффициент нагрузки, увеличивающий крутящий момент Т 1 с учетом реальных условия работы передачи Подставим значения

Введем следующие обозначения: Z м – коэффициент, учитывающий механические свойства материалов шестерни и колеса,

ZН – коэффициент, учитывающий форму сопряженных поверхностей зубьев, Для некорригированных колес, а также колес с высотной коррекцией, в основном используемых в зубчатых передачах, угол зацепления В связи с тем что в процессе работы передачи в зацеплении может находиться не одна пара зубьев, происходит изменение длины контактных линий, учитываемое коэффициентом Zε :

где С учетом введенных коэффициентов формула (1.22) примет вид

Выразим bw = ψ ba ∙ a w, а диаметр

Введем в формулу (1.23) коэффициент нагрузки К н , увеличивающий крутящий момент Т 1 с учетом реальных условия работы передачи: где

K HV ─ коэффициент динамической нагрузки, зависит от степени точности зубчатых колес, которая назначается в зависимости от окружной скорости. После подстановки и преобразований получим следующие выражения расчетов прямозубых зубчатых передач, изготовленных из черных металлов:

Во всех формулах в сочетании Коэффициент нагрузки К H , увеличивающий крутящий момент Т 1 с учетом реальных условия работы передачи: где

Коэффициент KHβ зависит от поверхностной твердости зубьев, ширины зубчатого венца и схемы передачи; K HV ─ коэффициент динамической нагрузки, зависит от степени точности зубчатых колес, которая назначается в зависимости от окружной скорости. Допускаемые напряжения σ HPi = σ H lim i ∙KHL i / SH I; σFPi = σ F lim i ∙KFL i ∙ KFC i / SF I.

Прямозубые σ HP = σ HPi min; Косозубые σ HP = 0,45 (σ HP1 + σ HP2).

ШЕВРОННЫЕ ПЕРЕДАЧИ Образование эвольвентного профиля зуба конического колеса Эвольвента на коническом колесе образуется на шаровой поверхности. В зоне зацепления шаровые поверхности приближаются к поверхностям дополнительных конусов

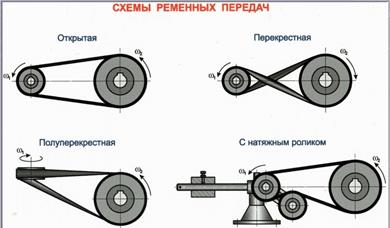

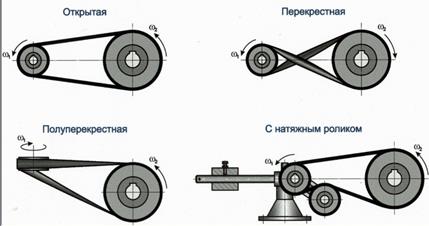

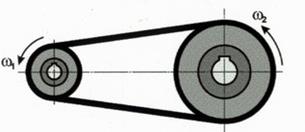

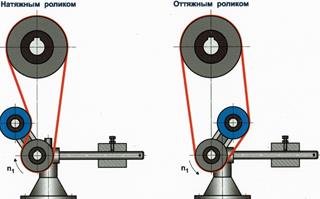

РЕМЕННЫЕ ПЕРЕДАЧИ Ременные передачи относятся к передачам с гибкой связью. Простейшая ременная передача состоит из ведущего и ведомого шкивов и ремня, надетого на шкивы с предварительным натяжением.

Область применения Плоские, клиновые, поликлиновые – Р ≤50 КВт; u ≤4…5 лучше 2..3; Плоские ремни При V ≤30 м/с – прорезиненные, хлопчатобумажные и кожаные ремни. при V >30 м/с – синтетические ремни. Наибольшее применение находят передачи клиноременные и с поликлиновым ремнем. При V ≤30 м/с – клиновые. При V ≤40 м/с – поликлиновые. Круглые ремни Ø 3...12 мм используют для передач малой мощности в приборах и бытовой технике. Зубчатые ремни при V ≤ 60 м/с; Р ≤200 КВт; u ≤12. Схемы ременных передач

Недостатки ременных передач - Сравнительно большие габариты передачи (при одинаковых режимах нагружения диаметры шкивов в 3…5 раз больше диаметров зубчатых колес). - Непостоянство передаточного числа вследствие скольжения ремня. - Повышенные нагрузки на валы и опоры от натяжения ремней. -Низкая долговечность ремней 1000...5000 час. - Потребность в натяжном устройстве. Передача трением

Вариаторный ремень

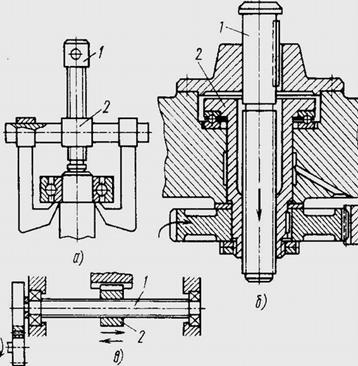

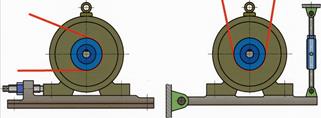

НАТЯЖНЫЕ УСТРОЙСТВА С периодическим регулированием натяжения

С постоянной силой натяжения

С автоматическим регулированием силы натяжения пропорционально передаваемой нагрузке

КПД η = 0,97 – плоский ремень, η = 0,96 – клиновой ремень. Вывод формулы Эйлера F 1/ F 2 = ef α. Итак, чтобы передать окружную силу ремнем, необходимо, чтобы F 2> 0. Обозначим q = efα. Найдем силы F 1 и F 2 в ведущей и ведомой ветвях ремня. До начала работы ременной передачи в ветвях ремня действуют усилия начального натяжения F 0. В процессе работы передачи происходит перераспределение нагрузок между ветвями, в ведущей ветви ремня действует усилие натяжения F 1, в ведомой ветви – F 2. Разность этих усилий равна окружной силе Ft. Ft = 2000 Т 1/ d 1 Для определения трех неизвестных сил F 0, F 1 и F 2 имеем два уравнения: F 1 + F 2 = 2 F 0; F 1 – F 2 = Ft. Отсюда получим F 1 = F 0 + 0,5 Ft; (1) F 2 = F 0 – 0,5 Ft. (2) В качестве третьего уравнения используют формулу Эйлера F 1/ F 2 = ef α. (3) Обозначим q = efα. После преобразований получим

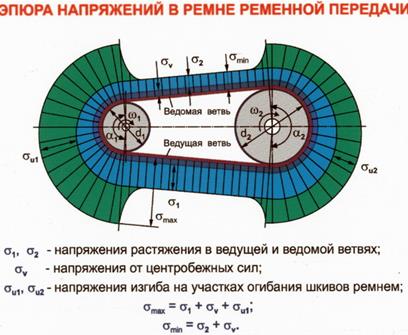

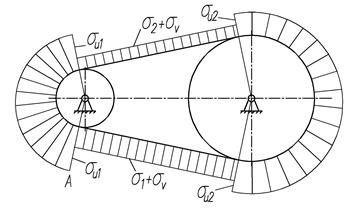

НАПРЯЖЕНИЯ В РЕМНЕ Для удобства пользования полученными зависимостями силовой расчет ременной передачи удобнее проводить в напряжениях. Разделим составляющие выражений для F 1 и F 2 на площадь поперечного сечения ремня A, в результате получим σ1 = σ0 + 0,5σ t, σ2 = σ0 – 0,5σ t, где σ1 = F 1 / A, σ2 = F 2 / A – соответственно напряжения в ведущей и холостой ветвях ремня, σ0 = F 0 / A –напряжение предварительного натяжения ремня, σ t = Ft / A – полезное напряжение. При увеличении σ0 нагрузочная способность ременной передачи возрастает, а долговечность снижается. С учетом этого рекомендуют принимать для плоских ремней σ0 ≤1,5 МПа, для клиновых ремней σ0 ≤ 1,8 МПа. Б) Напряжение изгиба ремня В части ремня, огибающей шкив, возникают напряжения изгиба σи. Материал ремня подчиняется закону Гука, в соответствии с которым σи = ε E,

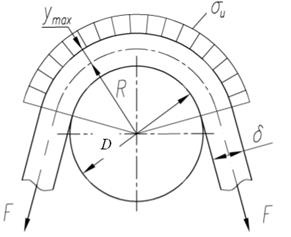

Относительное удлинение волокна, наиболее удаленного от нейтральной оси ремня, определим по формуле ε = ymax / R, где ymax =0,5δ – расстояние от нейтрального слоя до поверхности ремня; R – радиус нейтрального слоя ремня, R =0,5(D + δ). σи= Е ∙δ/(D + δ) ≈ Е ∙δ/ D. Отсюда следует, что для снижения напряжений изгиба необходимо уменьшать отношение δ/ D или увеличивать D/ δ.В зависимости от типа ремня это отношение выбирают из диапазона D/ δ = 20…40.

Напряжение предварительного натяжения σ0 ≤1,5 МПа?

НАГРУЗКИ НА ВАЛЫ И ОПОРЫ

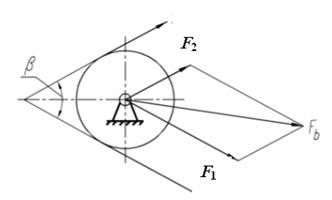

Силы натяжения в ведущей и холостой ветвях ремня F 1 и F 2 передаются на валы и опоры. Их равнодействующая Fb определяется из параллелограмма сил по теореме косинусов:

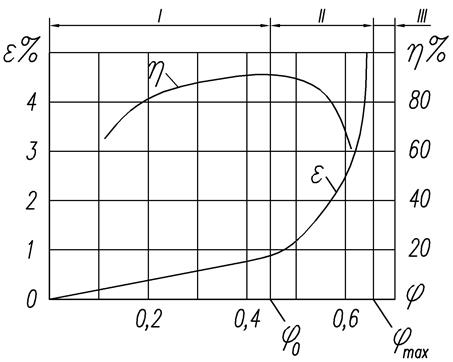

так как F 1+ F 2 = 2 F 0, β = π–α1, получим после преобразований Fb = 2 F 0 sin (α1/2). Обычно сила Fb в 2…3 раза больше окружной силы Ft. РАСЧЕТ РЕМНЕЙ в эволюции 1. σmax = σ0 + σи1+σ v + σt/2 ≤ σВ.ремня /[S]. 2. По тяговой способности 3. По тяговой способности и долговечности РАСЧЕТ РЕМНЕЙ (общие положения) Работоспособность ремней определяется двумя основными факторами: тяговой способностью и долговечностью. Под тяговой способностью понимают способность передавать заданную нагрузку без проскальзывания ремня по шкиву. Тяговая способность ремня оценивается экспериментальными кривыми скольжения и КПД передачи (см. рис.). Эти кривые показывают зависимость относительного скольжения ε и КПД передачи η от коэффициента тяги передачи φ: φ = Ft / (2 F 0). Коэффициент φ характеризует, какая часть начального натяжения ремня используется в виде полезной окружной силы.

Коэффициент тяги φ = Ft / (2 F 0).

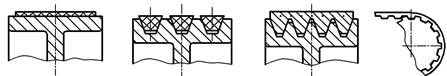

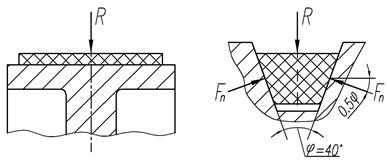

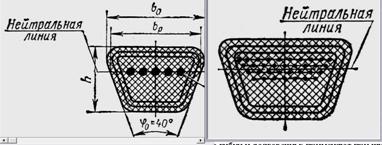

Кривые скольжения получают на испытательных стендах для типовых условий: скорость ремня V = 10 м/с, угол обхвата на ведущем шкиве α1 = 180º, нагрузка постоянная, передача горизонтальная. На кривой скольжения выделяют три характерные зоны: I – зона упругого скольжения, II – зона частичного буксования, III – зона полного буксования. В зоне упругого скольжения с ростом φ относительное скольжение линейно возрастает, также происходит увеличение КПД, который достигает максимального значения при φ = φ0. Значение φ0 называют критическим значением коэффициента тяги передачи.Если коэффициент тяги лежит в диапазоне от φ0 до φmax, то наблюдается как упругое скольжение, так и частичное буксование, приводящее к изнашиванию ремня и к существенному снижению КПД передачи. При φ = φmax наблюдается полное буксование ремня на ведущем шкиве, ведомый шкив останавливается. Наиболее рациональным вариантом использования ременной передачи является такой, при котором φ = φ0. Для плоских ремней φ0 = 0,4…0,6, для клиновых и поликлиновых – φ0 = 0,67…0,8. По найденному значению φ0 определяют приведенное полезное напряжение σ t 0 = 2 φ0 σ0 / S, где S = 1,2…1,4 запас тяговой способности по буксованию. Для определения допускаемых напряжений, учитывающих фактические условия работы передачи, вводят систему корректирующих коэффициентов [σ t] =σ t 0 C α CvC γ C р, где C α – коэффициент, учитывающий влияние угла обхвата ведущего шкива, Cv – скоростной коэффициент, C γ – коэффициент, учитывающий способ натяжения ремня и угол наклона передачи к горизонту. Cp – коэффициент режима работы, учитывающий число смен работы передачи в течение суток и динамические нагрузки. Величина приведенного полезного напряжения зависит от типа ремня. Для синтетических ремней σ t 0 = 5...10 МПа; σ0 = 5...10 МПа; Для резинотканевых ремней σ t 0 = 2,5 ... 8 МПа. При расчете ремня по тяговой способности определяют полезное напряжение и сравнивают его с допускаемым значением σ t = Ft / A = [σ t ], где А – площадь поперечного сечения ремня. Остальные параметры передачи определяются из условий допустимых размеров и долговечности ремня L ≈1 год. КЛИНОРЕМЕННАЯ ПЕРЕДАЧА Клиновые ремни и ребра поликлиновых ремней имеют трапецеидальное сечение, боковые стороны которого взаимодействуют с канавками на шкивах. Благодаря этому клиновые и поликлиновые ремни лучшее сцепляются со шкивами и обладают более высокой тяговой способностью, чем плоские ремни. Для плоского ремня F тр= f ∙ R. Для клинового ремня Отсюда для клинового ремня с углом клина φ = 40º F тр = 3 f R = 3 F тр.

Итак, при одинаковом усилии предварительного натяжения в клиноременной передаче силы трения 3 раза больше, чем в плоскоременной.

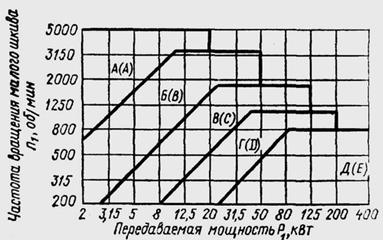

Клиновые ремни бывают нормального, узкого и широкого сечений. Ремни нормального и широкого сечения – при V ≤30 м/с; узкого – при V ≤40 м/с. Состоят из корда или шнура, оберточного тканевого материала и резины. Корд– из капрона, лавсана, вискозы. Для шнуров – полиамидные и полиэфирные волокна или кеврал. Ремни из кеврала более прочны и не вытягиваются. Поликлиновые – при V ≤40 м/с. Выбор клиновых ремней

Расчет клиновых ремней Расчетное число Z ремней определяют по формуле

где Ft – окружное усилие; [σt] – допускаемое напряжение; A – площадь поперечного сечения одного ремня; С z – коэффициент, учитывающий неравномерность распределения нагрузки между ремнями.

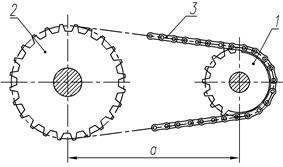

ЦЕПНЫЕ ПЕРЕДАЧИ Цепная передача относится к передачам зацеплением с гибкой связью. Она состоит из ведущей 1 и ведомой 2 звездочек, огибаемых цепью 3.

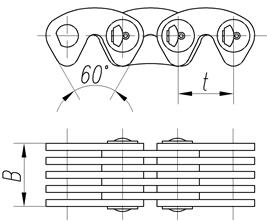

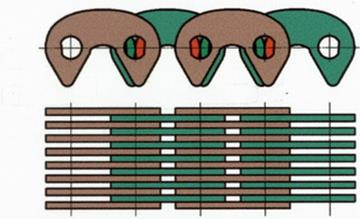

ЗУБЧАТЫЕ ЦЕПИ Зубчатые цепи состоят из набора пластин. Каждая пластина имеет два зуба, взаимодействующие с зубьями звездочек, и впадину между ними (см. рис.). Преимущественно используются цепи с шарнирами качения.

ЗВЕЗДОЧКИ

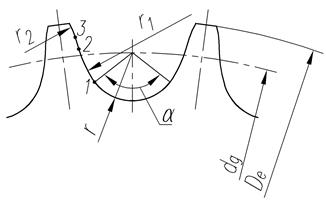

Шарниры звеньев цепи, находящихся в зацеплении с зубьями звездочки, располагаются по делительной окружности^ dd = t / sin (π/ Z). Диаметр окружности выступов De = t [ K + ctg (π / Z) ], где K= 0,48…0,565 – коэффициент высоты зуба. ЦЕПНЫХ ПЕРЕДАЧ КИНЕМАТИКА ЦЕПНОЙ ПЕРЕДАЧИ Наибольшие допустимые частоты вращения n 1max малой звездочки

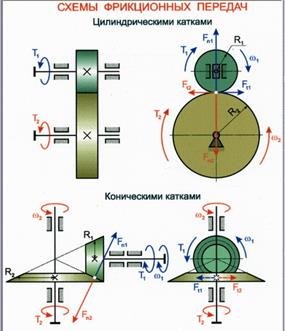

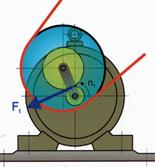

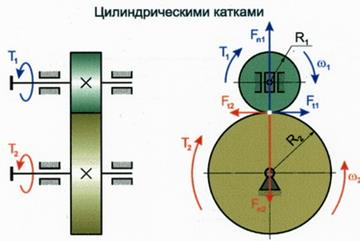

ФРИКЦИОННЫЕ ПЕРЕДАЧИ

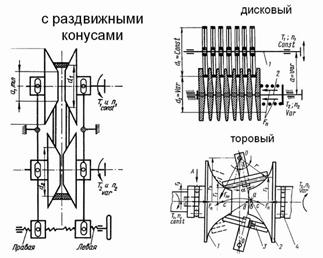

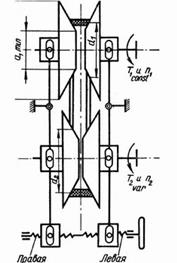

Вариаторы

Лобовой вариатор

Достоинства:

Недостатки:

Область применения Износ тел качения: Материалы Для закрытых – закаленные стали [σН] = 1000...1200 МПа; f =0,06...0,08. Для отрытых: сталь - чугун [σН] = 700...800 МПа; f =0,12, сталь - пластмассы, ферадо, фибра [σН] = 80...150 МПа; f = 0,25. Расчет на прочность

ПЕРЕДАЧА ВИНТ – ГАЙКА

Расчет Примеры использования

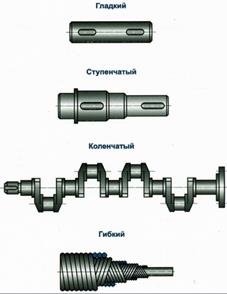

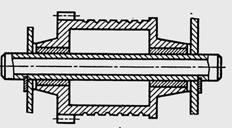

ВАЛЫ И ОСИ

Оси

Неподвижные

Вращающиеся Валы и оси служат для установки на них вращающихся деталей. Валы передают крутящие моменты, а оси не передают. Различают валы прямые, коленчатые и гибкие. Преимущественно используют прямые валы. Коленчатые и гибкие валы относятся к специальным деталям и в настоящем курсе не рассмотрены. Прямые валы могут быть гладкими и ступенчатыми. Выбор конструкции вала определяется характером его нагружения, технологией изготовления и условиями сборки. Радиальные опорные поверхности вала называются цапфами. Они передают радиальные нагрузки на опоры. Концевые цапфы называют шипами. Торцевая опорная поверхность вала называется пятой. Пята передает на опору осевую нагрузку. Опоры для цапф – подшипники, опоры для пяты – подпятники. КРИТЕРИИ РАБОТОСПОСОБНОСТИ Усталостная прочность Жесткость Статическая прочность Вибрации РАСЧЕТ ВАЛОВ Валы рассчитываются на прочность, жесткость и на отсутствие резонансных колебаний. Для выполнения этих расчетов необходимо знать его конструктивные размеры (диаметры участков вала и их длины, места приложения нагрузок и т.п.). Однако проектирование вала невозможно без хотя бы приближенного определения его диаметра.

|

|||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-03-09; просмотров: 68; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.12.161.161 (0.269 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||

Среди большого разнообразия деталей и узлов машин выделяют такие, которые применяют почти во всех машинах (крепежные изделия, валы, зубчатые колеса, подшипники и т. д.). Их называют деталями и узлами общего назначения, именно они изучаются в рамках данного курса.

Среди большого разнообразия деталей и узлов машин выделяют такие, которые применяют почти во всех машинах (крепежные изделия, валы, зубчатые колеса, подшипники и т. д.). Их называют деталями и узлами общего назначения, именно они изучаются в рамках данного курса.

.

. элементов передач 105 час-1

элементов передач 105 час-1

.

. ─ интенсивность отказов всей системы..

─ интенсивность отказов всей системы.. R = σ min / σ max – показатель цикла

R = σ min / σ max – показатель цикла

или поломка зуба у основания

или поломка зуба у основания

, (1.19)

, (1.19) ─ равномерно распределенная нагрузка,

─ равномерно распределенная нагрузка,  ;

; ─ приведенный модуль упругости, который зависит от модулей упругости Е 1 и Е 2 материалов сжимаемых цилиндров;

─ приведенный модуль упругости, который зависит от модулей упругости Е 1 и Е 2 материалов сжимаемых цилиндров; ;

; ─ приведенный радиус кривизны, определяемый радиусами

─ приведенный радиус кривизны, определяемый радиусами  и

и  сопряженных цилиндров,

сопряженных цилиндров, (знак «+» ─ для внешнего касания цилиндров, знак «─» ─ для внутреннего касания);

(знак «+» ─ для внешнего касания цилиндров, знак «─» ─ для внутреннего касания); ─ расчетное контактное напряжение;

─ расчетное контактное напряжение;  ─ допускаемое контактное напряжение.

─ допускаемое контактное напряжение.

.(1.)

.(1.)  . (2)

. (2) и

и  ─ делительные диаметры зубчатых колес;

─ делительные диаметры зубчатых колес; ─ передаточное число зубчатой передачи.

─ передаточное число зубчатой передачи. .

. .

. , действующую на зубья через крутящий момент на ведущем звене (шестерне):

, действующую на зубья через крутящий момент на ведущем звене (шестерне): ,

, ─ окружное усилие; Т 1 – крутящий момент на шестерне;

─ окружное усилие; Т 1 – крутящий момент на шестерне;  ─ ширина зубчатого венца (длина зуба).

─ ширина зубчатого венца (длина зуба). ,

,  и

и  в формулу Герца

в формулу Герца .

.

.

. .

. ,

, ─ коэффициент перекрытия.

─ коэффициент перекрытия. .

.  через межосевое расстояние

через межосевое расстояние  :

:  .

. ,

, ─ коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубой передачи

─ коэффициент, учитывающий распределение нагрузки между зубьями. Для прямозубой передачи  ;

; ─ коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса. Коэффициент KHβ зависит от поверхностной твердости зубьев, ширины зубчатого венца и схемы передачи;

─ коэффициент, учитывающий неравномерность распределения нагрузки по ширине зубчатого колеса. Коэффициент KHβ зависит от поверхностной твердости зубьев, ширины зубчатого венца и схемы передачи;

.

.  знак «+» соответствует внешнему зацеплению колес, а знак «─» ─ внутреннему.

знак «+» соответствует внешнему зацеплению колес, а знак «─» ─ внутреннему. ,

,

,

,

где k = 1,25...2 – запас сцепления

где k = 1,25...2 – запас сцепления