Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Понятие о старении автомобиля и его предельном состоянииСодержание книги

Похожие статьи вашей тематики

Поиск на нашем сайте 2.1Разрушение деталей причины Прочностью детали называется ее способность сопротивляться действию нагрузок, т. е. сопротивляться разрушению или возникновению недопустимых деформаций. Деформация детали может быть необратимой, т.е. остаточной, и обратимой (упругой). Деформация появляется при возникновении напряжений в материале детали. Если возникающие напряжения в материале детали меньше предела его упругости, то будет иметь место главным образом упругая деформация. Упругая деформация может сопровождаться и остаточной деформацией, например, при повышенных температурах. Остаточная деформация видоизменяет размеры и форму детали. Например, у такой сложной детали, как блок цилиндров двигателя, изменяется положение осей посадочных отверстий под гильзы, под вкладыши коренных подшипников коленчатого вала, а также появляется коробление и нарушается положение обработанных поверхностей относительно технологических баз, что приводит к снижению долговечности двигателя в целом. Разрушение приводит к нарушению целостности детали. Разрушения бывают вязкими, хрупкими и усталостными. 1. Вязкое разрушение образуется от касательных напряжений по причине сильной пластической деформации. Плоскость разрушений находится под углом к направлению приложения нагрузки и идентична направлению действия касательных напряжений. 2. Хрупкое разрушение совершается под действием нормальных напряжений. Ему предшествует небольшая пластическая деформация, и плоскость разрушения оказывается перпендикулярной направлению приложения нагрузки. Процесс разрушения включает в себя две стадии: в первой происходит образование зарождения трещины, а во второй — ее формирование через все сечение детали. 3. Усталостное разрушение деталей является результатом неоднократного применения нагрузок и происходит при напряжениях, существенно меньших, чем в случае разовой нагрузки. Трещина при усталостном разрушении возникает в поверхностных слоях, где воздействуют максимальные растягивающие напряжения. По мере ослабления сечения темп формирования трещины ускоряется и усиливается, а при определенном остаточном сечении возникает ситуация полного разрушения детали.. Сопротивление деформациям характеризует жесткость деталей. Долговечность деталей автомобилей по условиям прочности в основном определяется сопротивлением статическому или усталостному разрушению, а прочность картеров отдельных агрегатов зависит от сопротивления пластическим деформациям, вызывающим перекосы и смещение опор подшипников и валов. Статическое разрушение возникает практически при однократном действии нагрузки, величина которой превышает предел прочности материала детали. Такое разрушение является в основном следствием нарушения технологии изготовления или правил эксплуатации. Старение - процесс необратимого изменения его свойств(состояния), обусловленного структурными превращениями. Химическими изменениями в материале,, постепенным накоплением в элементах конструкции микро и макро повреждений. Долговечность большинства деталей автомобиля ограничивается износом, возникающим вследствие сложных процессов изнашивания при трении поверхностей. Усталость и коррозия являются как самостоятельными процессами старения, так и составляющими при изнашивании. Усталость — это процесс разрушения детали под действием много кратно повторяющихся знакопеременных нагрузок. Усталостное раз рушение возникает в результате приложения определенного числа циклов переменных нагружений, превышающих предел выносливости материала детали. Разрушение связано с возникновением усталостных трещин, развитие которых пропорционально количеству циклов нагружения и является естественным процессом старения. Долговечность рам, рессор, картеров ведущих мостов, полуосей определяется в основном усталостной прочностью. Коррозия — процесс разрушения материалов вследствие физико-химического взаимодействия с внешней средой. Коррозионные поражения металлов и сплавов всегда начинаются с поверхности и являются следствием окислительно-восстановительных реакций, происходящих на границе металл — газовая или жидкая среда. Долговечность кузова автобуса и легкового автомобиля, например, во многом определяются его коррозионной стойкостью. Изнашивание — процесс разрушения и отделения материала с поверхности твердого тела и накопления его остаточной деформации при трении, проявляющийся в постепенном изменении размеров и формы тела. Поверхности трения не являются абсолютно ровными; они обладают микронеровностями, величина которых зависит от точности обработки: -точение — до 80 мкм, - шлифование — 2... 20 мкм, - полирование — 0,8... 1,3 мкм. При трении возникает взаимодействие микронеровностей трущихся поверхностей между собой и с абразивными частицами, попавшими в масло. Разрушение нескольких слоев микронеровностей приводит к микроповреждениям — изменениям формы поверхности, размеров и формы деталей. 2.2 Физико-химические процессы изнашивания Происходит снятие тончайших слоев металла — микрорезание и смятие отдельных микронеровностей — пластическая и упругопластическая деформация. В результате многократного упругого деформирования микровыступов возникает усталость — образуются трещины и происходит выкрашивание поверхности. В взаимодействие микронеровностей при больших давлениях и скоростях вызывает выделение тепла. Высокие локальные температуры могут достигать значений, вызывающих изменение структуры металла и повышение его хрупкости, а так же приводить к термическим трещинам и даже расплавлению. Одновременно происходит молекулярное взаимодействие поверхностей, заключающееся в сращивании отдельных участков контакта микронеровностей и в переносе частичек металла с одной поверхности на другую. Химическая активность поверхностей вызывает коррозию. Скорость изнашивания резко меняется в зависимости от коррозионной агрессивности среды. Следует также отметить расклинивающее действие масла (эффект акад. П. А. Ребиндера), заключающееся в разрушении поверхностных слоев высоким давлением масла при затекании его в миротрещины. С целью управления процессом изнашивания деталей разработана классификация видов изнашивания деталей в зависимости от ведущих процессов разрушения поверхностей трения. Детали автомобилей подвержены практически всем видам изнашивания, которые делят на три группы: механическое, коррозионномеханическое и электроэрозионное. Механическое изнашивание является результатом механических действий и включает резание, царапание, деформирование, отслаивание и выкрашивание микрообъемов материала. Основными видами меха нического изнашивания деталей автомобилей являются: v абразивное, v гидро- и газоабразивное, v эрозионное, v кавитационное, v усталостное, v изнашивание при заедании. Абразивное изнашивание состоит в основном в режущем и царапаю щем действии на деталь твердых частиц, находящихся в свободном или закрепленном состоянии. Царапание заключается в образовании углублений на поверхности в направлении скольжения под воздействием выступов сопряжений детали или свободных твердых частиц; при этом могут происходить многократная пластическая деформация и цикличное образование хрупкого слоя, который затем разрушается. Изменение структуры материала происходит из-за высокого местного нагрева, ударов, неравномерного изнашивания отдельных зерен метал ла и т. д. В подшипники с антифрикционным слоем абразивные части цы вдавливаются и при трении увеличивают износ сопряженного вала. Абразивному изнашиванию в сочетании с другими видами подверж е ны практически все трущиеся детали автомобиля. Г идроабразивному изнашиванию, происходящему под действием твер дых частиц, взвешенных в жидкости и перемещающихся относительно изнашивающейся детали, подвержены водяные, топливные и масляные каналы, а так же детали, смазываемые под давлением. При этом абразивными частицами являются не только частицы кварца и других соединений, попадающие на трущиеся поверхности снаружи, но и частицы нагара и продукты износа, образующиеся внутри агрегатов автомобиля. Газоабразивное изнашивание возникает под воздействием частиц, взвешенных в газе. Этому виду изнашивания подвержены впускные и выпускные системы автомобильных двигателей, а так же наружные лакокрасочные покрытия кузовов автомобилей особенно при работе в запыленных условиях. Наибольший износ трущихся поверхностей дета лей автомобиля вызывают частицы кварца, поэтому обеспечение чисто ты воздуха и эксплуатационных жидкостей, поступающих во внутренние полости агрегатов автомобиля, является важнейшим методом уменьшения интенсивности различных видов абразивного изнашивания. Эрозионное изнашивание является механическим видом изнашивания в результате воздействия на поверхность детали потока жидкости или газа — гидроэрозионное газоэрозионное изнашивание (процесс вымывания и вырыванияотдельных микрообъемов материала). Топливная аппаратура дизелей,жиклеры карбюратора, клапаны газораспределения двигателей подвержены эрозионному изнашиванию. Кавитация представляет собой образование, а затем поглощение парогазовых пузырьков в движущейся по поверхности детали жидкости при определенных соотношениях давлений и температур в переменных сечениях потока. Разрушение кавитационных пузырьков сопровождается гидравлическими ударами по поверхности детали и образованием каверн, полостей. Иногда кавитационное изнашивание наблюдается на наружных поверхностях гильз цилиндров двигателя, на полостях водяных насосов. Усталостное изнашивание является механическим изнашиванием в результате усталостного разрушения при повторном деформировании микрообъемов материала поверхностного слоя детали. Усталостное раз рушение проявляется в виде выкрашивания — отделения частиц мате риала, приводящего к образованию ямок (питтинга) на поверхности трения. На развитие питтинга большое влияние оказывает расклинивающее действие масла. На поверхностях, где возможен выход масла из усталостных трещин, питтинги практически не наблюдаются. Усталостное разрушение имеет место на поверхностях кулачков и зубьев шестерен, в подшипниках качения трансмиссии, в антифрикционном слое вкладышей подшипников коленчатого вала двигателя. На износ некоторых деталей, особенно выполненных из одинаковых материалов, большое влияние оказывает явление местного соединения в местах контакта, происходящее вследствие действия молекулярных сил — схватывание при трении. При этом происходит перенос материала, так как материал одной детали, соединившись с другой, отрывается от первой и остается на поверхности второй детали. Изнашиванием при заедании, таким образом, является изнашивание в результате схватывания, глубинного вырывания материала, переноса его с одной поверхности трения на другую и воздействия возникших неровностей на сопряженную поверхность. Изнашивание при заедании определяется свойствами материалов трущихся деталей и зависит от скорости скольжения поверхностей, а так же от температуры. Для деталей автомобиля, когда материал трущихся деталей подобран правильно, схватывание поверхностей может быть вызвано в основном повышением температуры при сухом трении и определяется налипанием и переносом частиц размягченного и даже расплавленного металла. Заедание может завершаться прекращением относительного движения деталей и вызывать их задир — повреждение поверхностей трения в виде широких и глубоких борозд в направлении скольжения. При аварийных отказах систем охлаждения и смазки автомобильных двигателей могут происходить заедание и, как следствие, наблюдаться задиры поршневых колец, поршней, гильз цилиндров, коренных и шатунных подшипников. Коррозионно-механическое изнашивание является результатом механического воздействия, сопровождаемого химическим или электриче ским взаимодействием материала со средой. Для деталей автомобиля коррозия при трении в основном связана с окислением материала поверхностей деталей, т. е. ведущее значение имеет окислительное изна шивание, при котором основное влияние на изнашивание имеет химическая реакция материала с кислородом или окисляющей окружаю щей средой. При окислительном изнашивании кислород воздуха или растворенный в масле образует на металле окисную пленку, которая механически удаляется при трении. Затем процесс повторяется. Пластическая деформация поверхностных слоев усиливает окисление. Изнашивание в условиях агрессивного действия жидкой среды имеет аналогиный механизм, однако пленки, как правило, малостойки при трении и скорость процесса резко возрастает. Следует отметить, что пленки окислов и других соединений из-за неметаллической природы не способны к схватыванию. Это используют при разработке противозадирных присадок к маслам — образующиеся достаточно стойкие к стиранию пленки исключают молекулярное схватывание поверхностей. Долговечность, например, основных деталей цилиндропоршневой группы двигателя ограничивается коррозионно-механическим износом, возникающим вследствие выделения в цилиндрах из продуктов сгорания сернистой, серной, угольной, азотной и других кислот. Электроэрозионное изнашивание является видом эрозионного изнашивания поверхности в результате воздействия разрядов при прохождении электрического тока. Этому виду изнашивания подвержены свечи системы зажигания автомобильного карбюраторного двигателя. 2.3 Зависимость износа и интенсивности изнашивания детали от пробега автомобиля Интенсивность изнашивания, являющаяся отношением величины износа к объему выполненной работы или к наработке, на которой про исходило изнашивание детали, зависит, как видно из описания процес сов разрушения деталей, от различных факторов

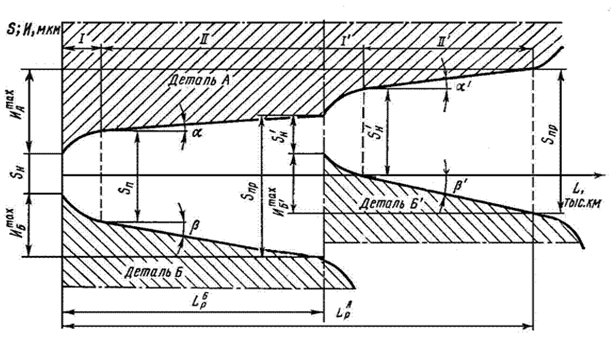

Рисунок 1 Зависимость износа и интенсивности изнашивания детали от пробега автомобиля

Поэтому обеспечение износостойкости деталей требует различных мероприятий как на стадиях конструирования и изготовления автомобилей, так и при эксплуатации. Период I Величина износа (И, мкм) повыш ается в течение всего пробега (L, км) автомобиля до предельного состояния детали, но интенсивность изнашивания (И, мкм/1000 км) различна на разных этапах работы Детали после сборки сопрягаются по выступам микронеровностей, образовавшихся при изготовлении. Размеры деталей, хотя и в пределах заданных чертежом допусков, имеют отклонения, что при водит к макронеровностям деталей — овальности, конусности, не- плоскостности и т. д. Фактическая площадь контакта трущихся деталей: в начальный период мала, поэтому происходит их приработка Приработка — это процесс изменения геометрии поверхностей трения и физико-механических свойств поверхностных слоев материала в начальный период трения, обычно проявляющийся при постоянных внешних условиях в уменьшении работы трения, температуры и интенсивности изнашива ния. Уменьшение приработочных износов достигается работой деталей в облегченных нагрузочных и скоростных режимах, применением специальных масел и усиленной очисткой их от продуктов износа. Н а период приработки деталей (в течение1... 5 тыс. км) назначаю т режим обкатки автомобиля. Период II - период установившегося изнашивания характеризуется постоянной интенсивностью v = const и, следовательно, линейным возрастанием износа И при постоянном угле наклона α прямой на графике. В этот период, составляющий для различных деталей 60...500 тыс. км пробега автомобиля, происходят срабатывание и воссоздание примерно стабильных по величине микронеровностей поверхностей и постепенное накопление макроповреждений — изменение размеров и формы детали. Износ увеличивает зазоры в сопряжениях деталей, что приводит к ухудшению условий смазывания и повышению динамических, ударных нагрузок; разрушаются специально обработанные износостойкие поверх ностные слои. Интенсивность изнашивания повышается — наступает Период III ( период аварийного изнашивания ) Чтобы не допустить полного разрушения детали и всего сопряжения, предельный износ (И мах), соответствующий предельному состоянию детали, назначают на начало этого периода. На работоспособность подвижных сопряжений решающее влияние оказывают зазоры между деталями, которые, как отмечалось выше, увеличиваются в процессе работы вследствие изнашивания деталей. Как правило, в сопряжение входят детали, различной стоимости и сложности, с различной интенсивностью изнашивания. В автомобилях такими сопряжениями являются: колечатый вал и подшипники; распределительный вал и подшипники; цилиндры и поршневые кольца двигателя; тормозные барабаны и накладки колодок и т. д. Основные закономерности изменения зазора в сопряжении деталей: v изнашивание деталей А и Б в периоды I, II увеличивает зазор от номинального Sн, полученного при сборке, до приработочного Sп и предельного Sпр, соответствующего предельному износу И тах быстроизнашивающейся детали Б v интенсивность изнашивания деталей сопряжения, как правило, р азлична (β > α), поэтому быстроизнашиваемую деталь Б сопряжения заменяют на запасную часть Б 1, стремясь восстановить зазор примерно до номинального Sн; v при значительном износе детали А на пробеге автомобиля до замены детали Б для восстановления зазора Sн ' целесообразно установить запасную часть Б1 не с номинальным, а с ремонтным размером; при этом, если деталь типа вал (поршень, поршневое кольцо), ремонтный размер должен быть больше номинального, а если типа отверстие (шатунные и коренные вкладыши) — меньше номинального; v периоды процесса изнашивания после восстановления зазора повторяются I '— II ' — III до предельного износа. однако вследствие накопления повреждений (незамененной) деталью А интенсивность изнашивания деталей может несколько возрастать (α '> α и β '> β); v наработка до замены запасной части Б', как правило, меньше ресурса детали Б из-за возрастания интенсивности изнашивания и несовпадения ресурсов деталей. Рассмотренная природа изнашивания показывает,что на интенсивность процессов влияют молекулярная структура и другие свойства материалов, точность выполнения деталей, наличиеи качество масла, его чистота; нагрузочный, скоростной и тепловой режимы работы, агрессивность среды, конструкция узла. Поэтому при конкретных реализациях изнашивания деталей неизбежны существенные отклонения от рассмотренной схемы изнашивания(изменение количества замен деталей, изменение длительности периодов (I,II,II'), изменение величин зазоров (Sн, Sпр), и, как следствие, ресуров деталей. Вместе с тем общие закономерности процессов изнашивания, усталости и коррозии деталей выявляют основные направления повышения их ре сурсов и в целом обеспечения надежности автомобильных конструк ций при изготовлении и эксплуатации.

|

||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 481; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.015 с.) |