Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Инструментальная оснастка и станочные приспособления, применяемые на оборудовании заданного типаСодержание книги

Поиск на нашем сайте

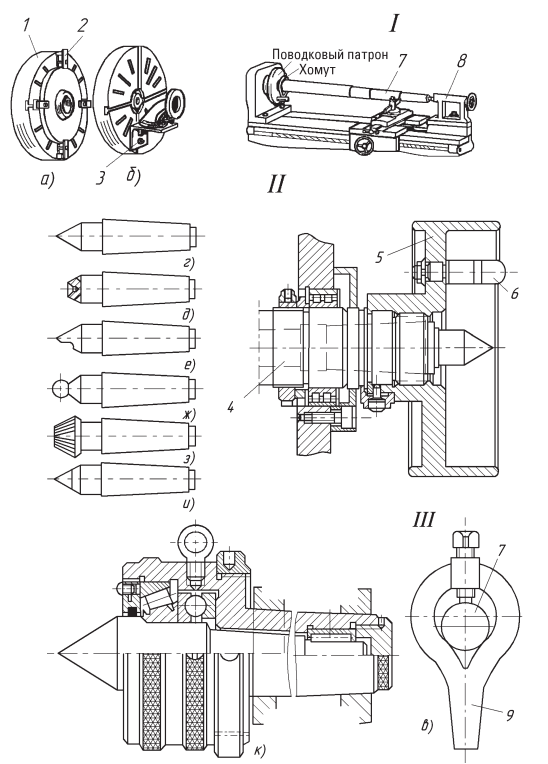

Рис. 5.9 Приспособления для токарных станков: а, б — планшайбы; в — при установке детали в центрах; г—и — жесткие центры; к — вращающийся центр

Заготовки с отверстием устанавливают в центрах увеличенного диаметра со срезанной вершиной конуса, причем передний центр часто выполняется рифленым (рис. 5.9, з), что позволяет проводить обработку без поводка. Заготовки малого диаметра устанавливают на обратные центры (рис. 5.9, д), используя при этом конусные фаски на наружной поверхности заготовки. При необходимости установки заготовки с некоторым перекосом (например, при обработке конусов смещением задней бабки) применяют центр со сферическим наконечником (рис. 5.9,ж). Для увеличения износостойкости рабочей поверхности заднего центра его иногда выполняют из твердого сплава (рис. 5.9, и). При обработке с высокими скоростями резания задние центры выполняют вращающимися (рис. 5.9, к). Точность обработки на таких центрах ниже, чем на цельных (радиальное биение обычно до 0,01 мм).

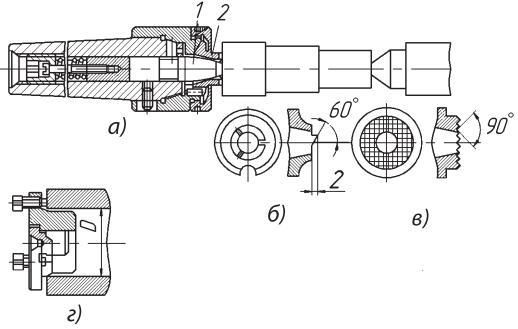

Для обеспечения высокой точности размеров вдоль оси необходимо базирование заготовки по торцу. Для этого применяется их установка (рис. 5.10, а) на плавающий передний центр 1. При этом для возможности обработки вблизи переднего торца применяется специальная поводковая шайба 2 (эту схему применяют при заготовках диаметром до 80 мм и длиной до 400 мм). При черновой обработке шайбу выполяняют трехзубой (рис. 5.10, б), при чистовой — многозубой (рис. 5.10, в). Заготовки с большим центральным отверстием устанавливают в центрах с по мощью пробок (цельных или разжимных) (рис. 5.10, г). При обработке заготовок большого диаметра и длины и отсутствии центрового отверстия со стороны передней бабки применяют установку в патроне и на заднем центре.

Рис. 5.10. Установка заготовки на плавающий центр (а); трехзубая поводковая шайба (б); многозубая поводковая шайба (в) и переходные пробки (г)

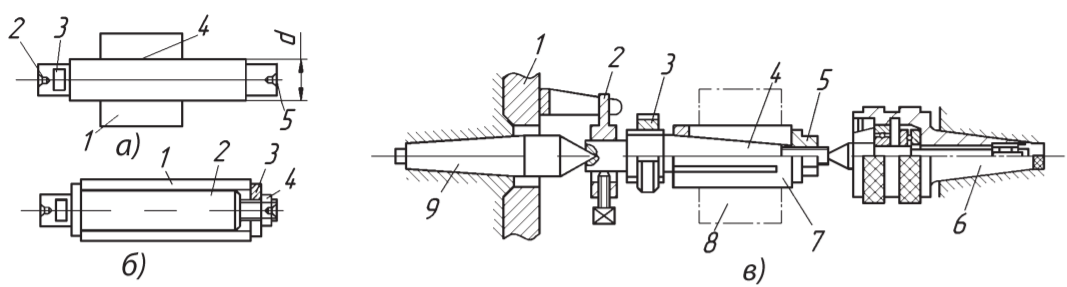

При высоких требованиях к взаимному расположению базовых и обрабатываемых поверхностей заготовки, имеющие отверстие, устанавливают на концевых или центровых оправках. В простейшем случае (рис. 5.6, а) средняя рабочая часть 4 оправки выполняется с очень малой конусностью, обычно 1:1000...1:2000.

Рис. 5.11. Оправки для закрепления заготовок: а — обычная; б — оправка с буртом; в — разжимная оправка

Обрабатываемая заготовка 1 удерживается только за счет сил трения, поэтому она плотно надевается на конус. Лыска 3 служит для закрепления хомутика, а отверстия 2 и 5 — для установки оправки в центрах. В таких оправках положение заготовки по оси зависит от размера отверстия в заготовке. При использовании цилиндрической оправки (рис. 5.11, б) заготовка 1 надевается на ее цилиндрическую часть 2 до упора в бурт и зажимается гайкой 4 через быстросъемную шайбу 3. Недостаток таких оправок заключается в наличии зазора в сопряжении оправки с заготовкой, что уменьшает точность обработки. Для обработки заготовок с более широким разбросом размеров отверстий применяются разжимные оправки. На рис. 5.11, в показана схема обработки в центрах 9 и 6 заготовки 8, установленной на разжимную втулку (цангу) 7 с коническим внутренним отверстием и цилиндрической наружной поверхностью. При завинчивании гайкой 5 цанга, перемещаясь влево, расширяется за счет конической поверхности 4 и обеспечивает надежное закрепление заготовки. Для снятия цанги с конуса оправки служит гайка 3. Вращение на оправку передается от поводкового патрона 1 через хомутик 2. При обработке длинных нежестких валов для предотвращения их прогиба от действия сил резания применяют подвижные и неподвижные люнеты. Резцы на токарных станках закрепляются в резцедержателях, которые устанавливаются в пазах резцовой каретки. Современные токарные станки имеют обычно четырехпозиционную(четырехрезцовую) головку, позволяющую последовательно вводить в работу заранее закрепленные в ней резцы. Для обеспечения быстрой замены инструмента и настройки его на размер вне станка применяют специальные быстросменные резцедержатели (рис. 5.12).

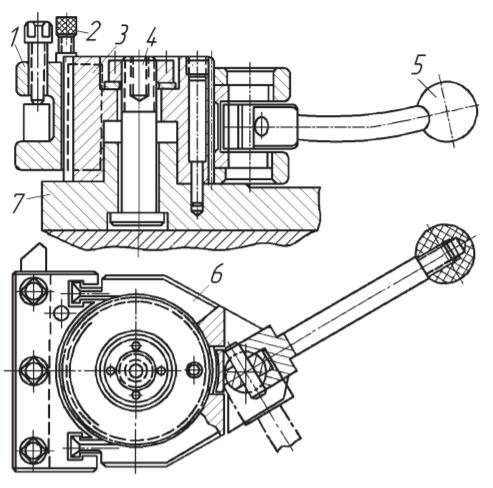

Рис. 5.12. Быстросменный резцедержатель

На резцовой каретке 7 суппорта с помощью болта 4, гайки и штифта закрепляется широкая шестерня 3, зубья которой сопрягаются с внутренними зубьями сменного резцедержателя 1. Эксцентриковой рукояткой 5 резцедержатель надежно закрепляется с шестерней с помощью хомута 6, имеющего Т-образные выступы, которые входят в соответствующие пазы резцедержателя. Для установки резца по высоте служит винт 2. Сверла, зенкеры, развертки устанавливают в пиноли задней бабки, как в шпинделе сверлильного станка. Для расширения технологических возможностей токарно-винторезных станков применяются и различные копировальные устройства. Простейшим из них является устройство для обтачивания конусов с помощью косинусной линейки 4 (рис. 5.13).

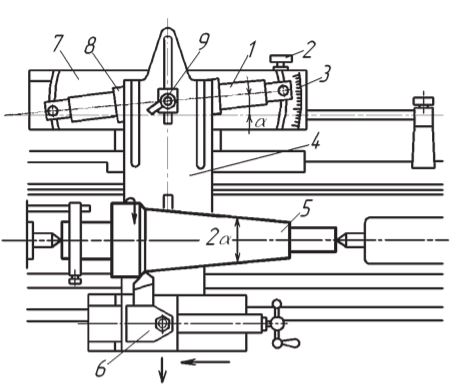

Рис. 5.13. Устройство для обтачивания конусов Линейка 1 разворачивается по шкале 3 с помощью винта 2 на требуемый угол наклона конуса α относительно основания 7, закрепленного на кронштейнах, привернутых сзади к станине. По наклонной линейке 1 скользит ползушка 8, связанная винтом 9 с поперечными салазками, которые отсоединяются от винта поперечной подачи. Таким образом, при включении про дольной механической подачи резец 6 получает дополнительно попе речное перемещение, что обеспечивает обработку конуса на заготовке 5. При замене линейки 1 специальным шаблоном (копиром), а ползушки 8 — роликом можно проводить и другие виды копировальной обработки. Недостатком механического копирования является быстрый износ шаблона, так как он воспринимает нагрузку от резания. Поэтому современные токарно-винторезные станки часто оснащаются специ альными гидро- или электрокопировальными устройствами.

|

||||

|

Последнее изменение этой страницы: 2021-02-07; просмотров: 258; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.255.196 (0.008 с.) |