Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Системы автоматизированного проектированияСтр 1 из 9Следующая ⇒

Системы автоматизированного проектирования САПР означает проектирование с помощью ЭВМ. Человеку в этом процессе отводится активная роль. САПР как система включает в себя: Задачи САПР 1. Эффективность работы, которая заключается в следующих показателях: · Более быстрое выполнение чертежей. Конструктор, использующий САПР, может выполнять чертежи в среднем в три раза быстрее, чем работая за кульманом. Это ускоряет процесс проектирования в целом, позволяет в более сжатые сроки выпускать продукцию и быстрее реагировать на рыночную коньюктуру. · Повышение точности выполнения чертежей. Точность чертежа, выполненного вручную, определяется остротой зрения конструктора и толщиной грифеля карандаша. На чертеже, построенном с помощью САПР, место любой точки определено очень точно (обычно с точностью 0.01 - 0.0001 мм). · Повышение качества выполнения чертежей. Качество изображения на обычном чертеже полностью зависит от мастерства конструктора, тогда как графопостроитель САПР рисует высококачественные линии и тексты независимо от индивидуальных способностей человека, использующего эту систему. Кроме того, большинство обычных чертежей имеют следы ластика, что придает им неряшливый вид. Редактор САПР позволяет быстро стереть любое число линий без каких-либо последствий для конечного вида чертежа. · Возможность многократного использования чертежа. Записанный в память ЭВМ чертеж может быть использован многократно · Специальные чертежные средства, такие как перенос, поворот, копирование, масштабирование изображений, увеличения изображения при просмотре и т.п., которые обычно недоступны при ручном черчении. · Ускорение расчетов и анализа при проектировании. В настоящее время существует большое разнообразие программного обеспечения (модуль САЕ), которое позволяет выполнять на компьютерах часть проектных расчетов заранее (расчет режимов резания, нормирование работ, задачи сопромата и др.). · Высокий уровень проектирования. Мощные средства CAE моделирования освобождают конструктора от использования традиционных формул и позволяют проектировать нестандартные геометрические формы (кулачки, резьбы и др.).

2. Удобство САПР в значительной мере определяется видом связи с проектировщиком. Наиболее эффективный вид связи - графический диалог, который обеспечивает большую наглядность при передаче информации и позволяет оптимально разграничить функции между человеком и ЭВМ при одновременном улучшении качества принимаемых человеком решений.

3. Гибкость САПР с точки зрения расширения возможностей ее использования может быть увеличена, если программное обеспечение является универсальным и открытым.

Классификация САПР 1. Локальные САПР, ориентированные на решение конкретных задач, например, только на изготовление конструкторской документации. Они часто используются в производственной практике на начальной стадии внедрения. 2. Интегрированные САПР объединяют подсистемы конструирования, моделирования, разработки технологии изготовления проектируемых изделий, разработки конструкторской и технологической документации.

Автоматизация процесса КТПП Выпуску любого изделия предшествует конструкторско-технологическая подготовка производства. Этот процесс занимает основное время от идеи до реализации, поэтому сокращение сроков подготовки производства является основой повышения конкурентоспособности. Особенно в условиях серийного производства (МС и СС). Наилучший результат м.б. достигнут при тесном взаимодействии основных участников процесса – конструктора и технолога. Для автоматизации такой совместной работы нужна система, которая позволяет в едином информационном пространстве решать разнородные задачи. Программные продукты, обеспечивающие единое конструкторско-технологическое пространство – называются интегрированными CAD/CAM системами. «Интеграция» - объединение. Такие системы обеспечивают: · Единое графическое представление данных · Результат работы технолога и конструктора хранятся в общей модели · Автоматическое или полуавтоматическое внесение изменений в технологию в результате изменения геометрии

· Упрощенное взаимодействие участников Одной из систем для автоматизации сквозного процесса КТПП является отечественный продукт CAD/CAM/TDE ADEM фирмы «Omega Adem Technologies Ltd». В переводе с английского ADEM:

Традиционная схема программирования станков с ЧПУ

После разработки любого ТП и составления УП производится ее отладка непосредственно на рабочем месте. Изменения в УП вносит технолог-программист. Затем процесс повторяется снова, что занимает значительное время.

Применение такой схемы: + экономит время - требует более высококвалифицированных работников

Структура CAD / CAM ADEM CAD/CAM/TDM ADEM – глубоко интегрированная система, условно разделенная на три модуля. ADEM CAD – конструкторская часть – универсальный 2D и 3D редактор, обеспечивающий выпуск конструкторской документации, а также трехмерное твердотельное и поверхностное моделирование. ADEM САМ – технологическая часть – построение ТП с выбором заготовки; подготовка УП для плоскостной и объемной обработки деталей. ADEM TDM – подготовка полных комплектов КД и ТД. Объемное моделирование Объемное моделирование позволяет: - создавать параметрические детали и сборки - использовать элементы этих деталей для оформления чертежной документации и создания УП - упрощает работу технолога и конструктора - сокращает затраты и время на подготовку производства Различают: 1. Твердотельное моделирование – построение элементарными геометрическими фигурами: сфера, цилиндр и т.д. Способ проще. Применяют для деталей с несложной геометрией. 2. Поверхностное моделирование – деталь представлена набором поверхностей. Например: цилиндр = цилиндрическая поверхность + 2 дна. Позволяет строить более сложные поверхности, например, полости штампов. 3. Гибридное моделирование – совмещает функции обоих методов.

В системе ADEM CAD плоское черчение и объемное моделирование являются взаимозаменяемыми, т.е. по чертежу можно построить модель и наоборот - модель разложить на виды.

Редактирование моделей

1. Локализация – выделяется часть модели, которая подвергается изменениям, и лишь этот фрагмент перестраивается заново, а затем присоединятся к модели. 2. Редактирование истории создания: 1) Откат до некоторого состояния, на котором создавалась исправляемая часть модели. Дальнейшее моделирование ведется с учетом изменений. 2) Редактирование с автоматическим изменением дерева истории. При этом система сама восстанавливает геометрические модели по информации, записанной в истории. + исключается повторение всех действий, кроме самого редактирования - регенерация не всегда возможна после внесения изменений - невозможность обмена историями между различными системами. 3) восстановление по измененному каркасу. Применяют для редактирования импортированных моделей из других систем. Суть метода: геометрическая модель состоит из поверхностей, ребер и вершин. Необходимо изменить положение вершин в пространстве, затем восстановить по ним модель. Вершины переносят вручную или изменяют линейные размеры.

+ метод простой - невозможно редактировать скругления. Их необходимо строить заново. 3. Операции с группой тел: · Масштабирование · Перенос · Совмещение · Поворот · Копирование · Зеркальное отражение Режущий инструмент Расходы на инструмент составляют около 3% от себестоимости изготовления изделия. Правильный подбор РИ позволяет в несколько раз сократить время обработки и количество тех.операций, поэтому нет никакого смысла экономить на качестве инструмента.

Инструментальные материалы 1. Быстрорежущие стали – уступают по всем показателям тв.сплаву в 10…15 раз. Поэтому практически не применяют или применяют с износостойким покрытием Ti Al N. P.S. единственное, что удерживает этот материал в нашей стране, это наличие огромного парка устаревшего оборудования, которое не может развивать высокие скорости вращения необходимые для современного инструмента. 2. Твердый сплав - из него изготавливают большинство инструмента. Переточке тв.сплав не подлежит, поэтому наиболее рационально применение сменных многогранных пластин СМП. Международной организацией стандартов принято классифицировать тв.сплав не по химическому составу, а по области применения в зависимости от обрабатываемого материала. Различают 6 групп: Группы резания

Подгруппы применения Обозначаются цифровым индексом. Чем больше цифровое значение, тем выше назначают подачи и глубины резания, но скорость резания и стойкость инструмента при этом ниже. 01…09 - тонкаяобработка 10…19 – чистовая 20…29 –получистовая 30…39 – черновая 40…49 – нагруженные черновые операции.

Как показывает практика, причиной низкого ресурса режущего инструмента является быстрый износ или разрушение его рабочих поверхностей.

Наиболее нагруженным является его поверхностный слой. Поэтому для устранения или торможения процессов, негативно воздействующих на работоспособность инструмента, применяют различные методы модификации поверхностей, заключающиеся в изменении физико-механических свойств или кристаллическом строении поверхностного слоя. Методы модификаций: · Нанесение покрытий · Поверхностное легирование · Термическая обработка · Деформационная обработка · Комбинированная обработка Эффекты, достигаемые от модификации: · Повышение микротвёрдости и теплостойкости · Снижение шероховатости · Снижение адгезии · Уменьшение коэффициента трения и, следовательно, сил резания · Уменьшение наростообразования ↓↓↓ · повышение стойкости и скорости · повышение производительности · улучшение качества обрабатываемой поверхности · снижение потребляемой мощности · снижение расхода инструмента ↓↓↓ Снижение себестоимости изделия

Износостойкие покрытия 80% всех тв.сплавных пластин в мире изготавливают с различными износостойкими покрытиями. Покрытия различают: · однослойные (TiC, TiN, TiCN) - возможно более быстрое отслоение во время работы · многослойные 1-й слой – наружный – обеспечивает заданные режущие свойства 2-й слой – связка 3-й слой – обладает максимальной химико-кристаллической совместимостью с материалом пластины. Суммарная толщина покрытия 4…15 мкм. Чем более спокойная обработка, тем меньше толщина покрытия.

Требования к режущему инструменту 1. максимальное использование СМП 2. использование наиболее рациональных форм СМП, обеспечивая универсальность 3. допускать возможность работы всех инструментов в прямом и перевернутом положении 4. предусматривать применение в левом положении 5. обеспечивать повышенную точность 6. удовлетворительно формировать стружку и отводить ее 7. обеспечивать возможность предварительной наладки вне станка 8. быть быстросменным

Требования к вспомогательному инструменту 1. минимальная, но необходимая номенклатура 2. минимальная стоимость 3. должен обеспечивать точность установки режущего инструмента и, следовательно, точность обработки 4. д.б. жестким и виброустойчивым 5. обеспечивать регулирование режущих кромок по возможности прямо на станке

6. быть быстросменным 7. иметь унифицированные присоединительные размеры Классификация ВИ

Инструментальный блок – это совокупность РИ и ВИ. Базовые оправки – оправки, которые устанавливаются непосредственно в гнездо инструментального магазина наружной частью, а внутренняя часть служит для установки и закрепления инструментального блока. Для инструмента, работающего на высоких скоростях применяют специальные оправки с балансировочными кольцами.

Скоростная обработка Практически все современные системы обработки (станок + инструмент + САМ система) рассчитана на высокоскоростные методы обработки. Предельные частоты вращения шпинделя более 12.000 об/мин. При обработке небольших деталей или прессформ около 30.000 об/мин. Особенности: 1. высокие значения подач и частот вращения шпинделя 2. очень маленькие глубины резания 3. траектории без резких смен направления и скорости Усилие резания при переходе от обычного фрезерования к высокоскоростному сначала увеличивается, затем, по мере повышения оборотов и подачи, резко снижается. Все тепло выделяемое при резании уходит со стружкой (иногда она полностью сгорает). Инструмент практически не греется. Поэтому обработку ведут без СОЖ, рекомендуется подавать воздух для удаления стружки. Качество поверхности резко улучшается. Последующие шлифование или доводка не требуются. При использовании монолитного твердосплавного инструмента возможно обрабатывать самые твердые закаленные стали и чугуны с очень низкой шероховатостью, тем самым заменяя электро-химическую обработку. К станку предъявляют требования: · высокой динамической жесткости · возможности перемещения с ускорением до 100 м/сек2

Работа в модуле ADEM САМ Основные понятия Любую деталь, подлежащую механической обработке, можно разложить на конструктивные элементы. КЭ – геометрический элемент детали, имеющий свои особенности изготовления. Характеристики КЭ: 1. тип элемента (колодец, окно, уступ, отверстие, стенка, поверхность) 2. параметры элемента (основной размер, диаметр, глубина, припуск и др.) 3. геометрия элемента (контуры, ломанные и т.п.) Весь процесс изготовления описывается элементарными технологическими шагами – технологическими переходами. ТП – это набор технологических параметров, определяющих стратегию обработки одного КЭ. Характеристики ТП: 1. тип перехода (точить, сверлить…) 2. параметры перехода (подача, частота вращения, многопроходность и др.) 3. параметры инструмента (его тип, диаметр …)

Технологический объект ТО - это КЭ с определенным ТП.

Технологическая команда ТК – это вспомогательные команды или переходы не связанные с непосредственным снятием стружки (начала цикла обработки, задание плоскости х.х. и др.) CLDATA – последовательность команд станку. Содержит все команды режущему инструменту, вспомогательные команды и справочную информацию. CLDATA является постпроцессором - это согласующая программа САП, учитывающая особенности данного станка и формирующая кадр. Процессор – программа первичной обработки информации. Маршрут обработки – последовательность ТО, которые описывают ЧТО, КАК и В КАКОЙ последовательности будет обрабатываться. Управляющая программа УП – последовательность команд на языке программирования.. Перед генерацией УП в модуле САМ ADEM необходимо рассчитать траекторию движения инструмента и выбрать конкретный вид оборудования (модель станка или ОЦ).

Схема маршрута обработки:

ТК (1) | КЭ + ТП |

ТК (2) | ||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| ТО (1) | ТО (2) | ТО (3) | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| Маршрут обработки | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| CLDATA | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

| УП | |||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Системы ЧПУ

Задачи систем ЧПУ:

· Воздействия на исполнительные органы станка и другие механизмы с целью обработки заготовок

· Внесение адаптивных поправок во время работы оборудования

· Диагностика и контроль работоспособности оборудования

Технические средства СЧПУ:

· Вычислительно-логическая часть, включающая запоминающие устройства различного типа

· Средства формирования взаимодействий на исполнительные органы станка (приводы подач и главного движения)

· Средства связи с управляемым объектом (заготовка) – устройства контроля, адаптации, диагностики, измерительные преобразователи

· Средства, обеспечивающие взаимодействия с внешними системами и периферийными устройствами – каналы связи с ЭВМ

Технические средства, входящие в состав СЧПУ, обычно конструктивно оформляют в виде автономного устройства – УЧПУ. СЧПУ классифицируют в зависимости от сложности управляемого оборудования и числа осей. К УЧПУ сходятся все нити управления автоматическими механизмами станка. Конструктивно УЧПУ выполнено как автономный электронный агрегат, имеющий устройство ввода УП, вычислительную часть, электронный канал связи с механизмами станка. Внешний вид УЧПУ определяется панелью управления (пульт).

Пульт позволяет:

· Выбирать режим управления (ручной, наладка, полуавтомат, автомат)

· Производить исправление УП в период ее отладки

· Визуально вести контроль за выполнением команд и правильностью работы станка

Внешний вид и набор функциональных клавиш ПУ в свою очередь зависит от системы программирования для данного УЧПУ или класса УЧПУ. В соответствии с международной классификацией все УЧПУ делятся по уровню технических возможностей на классы.

Классы УЧПУ

1. NC – Numerical Control – самые первые примитивные системы. Оперативная ЭВМ отсутствует. Считывание информации с перфоленты по два кадра.

2. SCN – Stored Numerical Control – считывается вся перфолента и информация размещается в запоминающем устройстве.

3. CNC – Computer NC – наличие ЭВМ. Простое редактирование УП в диалоговом режиме; наличие ручного и автоматического управления станком; ввод информации на программоносители или вручную на дисплее с последующей записью. Наиболее распространена, как самая простая и дешевая.

4. DNC – Direct NC – не требуется УЧПУ. Управление от ПК, возможно управление группой станков от одного ПК. База – CNC.

5. Н NC – Handled NC - оперативные УЧПУ на базе CNC. Позволяет вести программирование прямо на станке в диалоговом режиме, автоматически выбирая инструмент, стандартные подпрограммы, режимы обработки, последовательность операций и переходов.

6. VNC – Voice NC – позволяют вводить информацию непосредственно голосом. Принятая информация преобразуется в УП и в виде текста и графики отображается на дисплее. В промышленности пока не применяют.

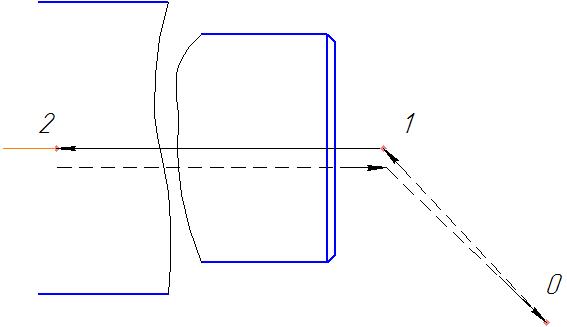

Основные схемы резания

1 Петля – по окончании р.х. резец отводится от обрабатываемой поверхности на небольшое расстояние и возвращается обратно на х.х. Применение:

А) Многопроходная обработка открытых поверхностей.

Б) многопроходная обработка полуоткрытых поверхностей. Х.х. по одной траектории, спуск на р.х.

2 Зигзаг – многопроходная обработка на прямой и обратной подаче (для открытых поверхностей)

3 Спуск – для отрезных и канавочных резцов, обработка с радиальной подачей. У отрезного резца вершина (точка Р) указывается слева.

Основные функции

1. Подготовительные функции – G коды:

G00 – х.х.

G01 – линейная интерполяция

G02 – круговая интерполяция по ч.с.

G03 – круговая интерполяция против ч.с.

G04 – пауза

2. Вспомогательные функции – М коды:

М00 – программируемый останов вращения шпинделя

М02 – конец УП

М03 – вращение по ч.с.

М04 – вращение против ч.с.

М05 – закрепление

М06 – смена инструмента

М08 – вкл. СОЖ

М09 – выкл. СОЖ

Порядок записи кадров УП

1. № кадра

2. G код. В одном кадре м.б. до трех G кодов из одной группы, непротиворечащих др. др.

3. X, Y, Z – размерные перемещения

4. I, J, K – параметры интерполяции или шаг резьбы

5. F – функция подачи. М.б. в мм/об или в мм/мин. Указывается в кадре, где начинается линейное перемещение инструмента (G00 или G01)

6. S – функция главного движения, об/мин или м/мин. Указывается в первом кадре или кадре, где происходит смена инструмента.

7. Т – функция инструмента

8. М – вспомогательная функция. В одном кадре м.б. до трех функций, не противоречащих др. др.

Пример составления маршрута обработки

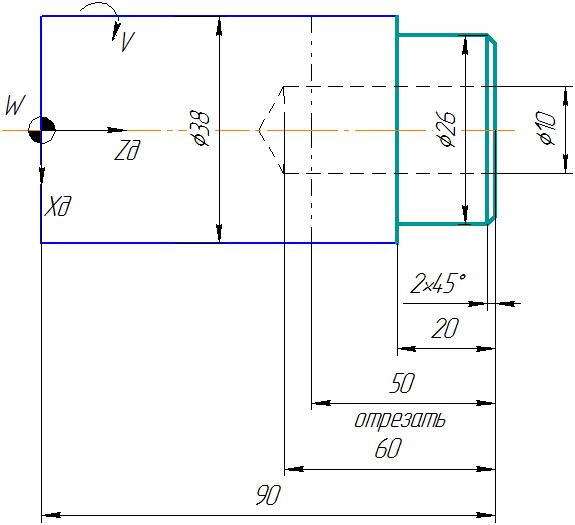

Заготовка – пруток ф 38 мм. Закрепление в трехкулачковом патроне.

Будем считать, что торец предварительно подрезан.

1 ПВ Установить, закрепить

2 ПТ Точить ф26 мм со снятием фаски и подрезкой торца

3 ПТ Сверлить отверстие ф10 мм

4 ПТ Отрезать

Для каждого ТП используем разный инструмент:

· Т01 - Резец проходной

· Т02 - Сверло

· Т03 - Резец отрезной

Припуск на обработку ф26 мм: Z = 0,5 (38-26) = 6 мм

Обработку ведем за три р.х., снимая по 2 мм.

Составляем циклограммы инструментов:

Т01

Т02 Т03

Рассчитаем координаты опорных точек. Программируем перемещения по оси Х в радиусах.

| Т01 | 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | |

| Х | 17 | 17 | 20 | 20 | 15 | 15 | 11 | 11 | 13 | 13 | |

| Z | 91 | 70 | 70 | 91 | 91 | 70 | 91 | 90 | 88 | 70 |

| Т02 | 1 | 2 | |

| Х | 0 | 0 | |

| Z | 91 | 30 |

| Т03 | 1 | 2 | |

| Х | 20 | 4 | |

| Z | 40 | 40 |

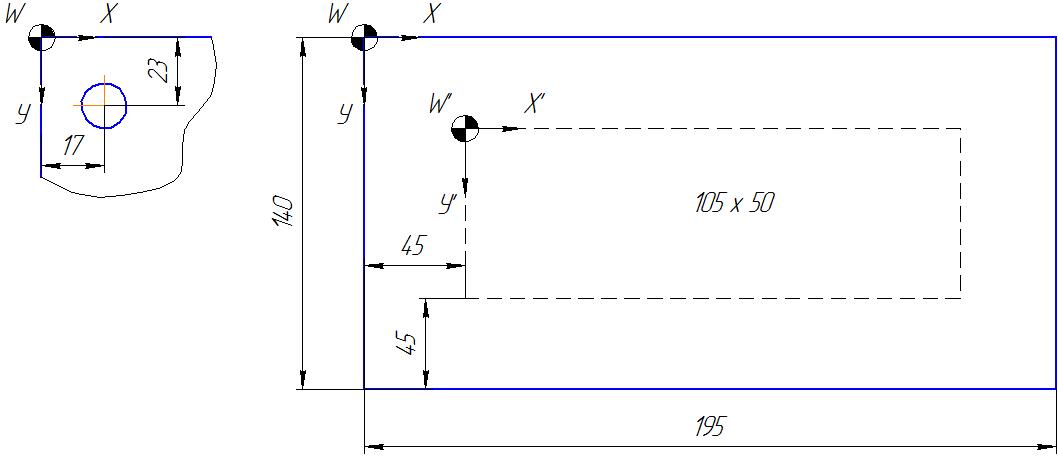

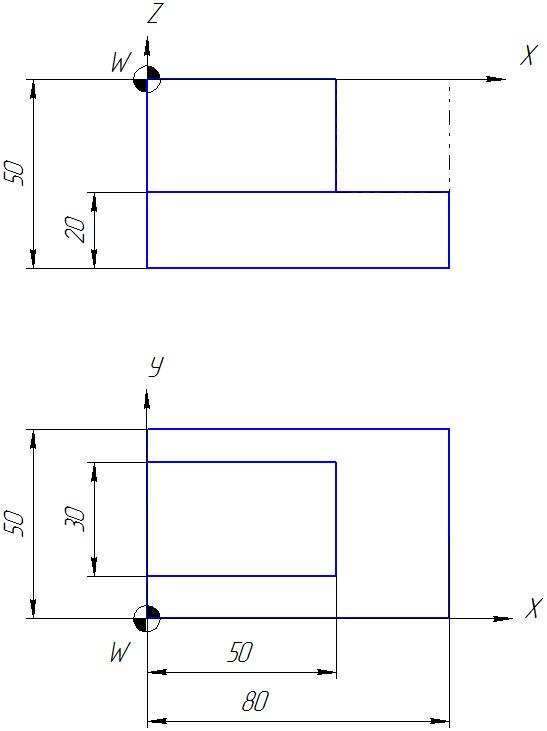

Пример составления маршрута обработки

Заготовка: 140 х 195 х 25 мм. Установка – по плоскости и отверстиям. Закрепление – винтовым зажимом. Диаметр фрезы – 6 мм

Для демонстрации работы станка, настраиваем ноль станка с учетом мест закрепления и вылета инструмента из шпинделя:

Хо.ст.=45 мм, Уо.ст.=45 мм, Zо.ст.= - 95 мм

Пример работы в программе

1 Установим инструмент:

Т11 (Д=6 мм, вылет из шпинделя 40 мм)

2 Зададим параметры заготовки:

Х х У х Z = 50х50х10 мм

3 Назначим ноль детали:

Хо.д. = 0, Zо.д. = -168+40 = - 128 мм

| 1 | 2 | 3 | 4 | 5 | |

| Х | 10 | 30 | 40 | 40 | 30 |

| У | 10 | 10 | 20 | 30 | 40 |

Ход по оси Z = 12 мм (сквозная обработка)

№01 G90 T11 S1000 M03

№02 G00 X10. Y10. Z12. F100

№03 G01 Z-2.

№04 X30.

№05 G03 X40. Y20. R10.

№06 G01 Y30.

№07 G03 X30. Y40. R10.

№08 G01 X10. Y10.

№09 Z12.

№G00 X0. Y0. Z128.

Интерфейс программы

1. Выбор вида обработки:

Screen → turning (токарная)

→ gas (сверлильная)

→ milling (фрезерная)

2. Выбор заготовки:

Simulate → detail setting

· Диаметр Х=… (30 мм)

· Длина Z=… (50 мм)

3. Выбор ноля детали:

Simulate → zero point register

В данном симуляторе станок считается настроенным, т.е. ноль детали совпадает с нулем станка и расположен в шпинделе. Рекомендуется переносить ноль детали на правый торец заготовки, т.к. обработку начинают и ведут именно с него:

G54 → Z = 50 (длина заготовки) → ок

Если ноль детали оставляем по умолчанию на левом торце, то: G54 → Z = 0 → ок

4. Выбор инструмента:

Simulate → edit tools

5. Описание функций:

Help → help

Пример разработки УП

| G54 G90 | Установка заготовки, программирование в абсолютных размерах |

| Т1 S600 М3 | Выбор инструмента – проходной упорный резец |

| G00 X35 Z-1 G01 X-1 F0.1 M08 G00 Z1 | Подрезка торца |

| Х25 G01 Z-40 F0.25 X31 G00 Z1 | НЦП ф25 мм |

| X19 G01 Z0 X25 Z-3 G0 X31 Z1 | Фаска 3х3 мм |

| T9 | Смета инструмента – отрезной резец |

| G00 X31 Z-20 G01 X16 G00 X31 | Канавка |

| Копировать. Вставить 2 раза. Заменить значение Z | |

| Z-23 G01 X16 G00 X31 | |

| Z-26 G01 X16 G00 X31 | |

Интерфейс программы

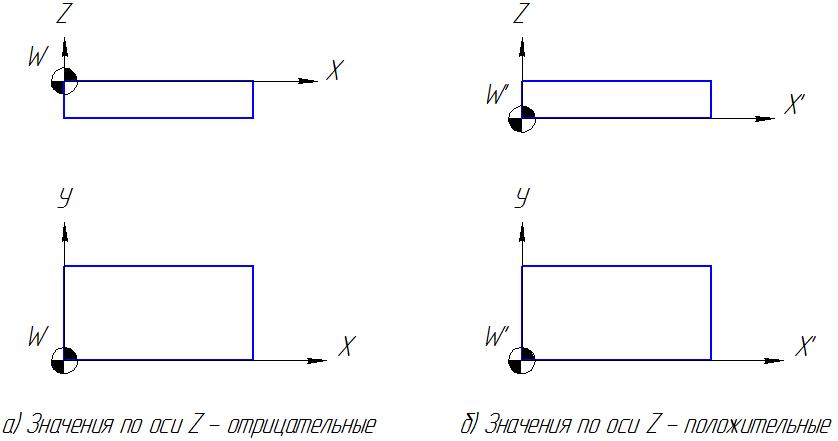

1. Выбор параметров заготовки:

Вводим координаты x,y,z (длина, ширина, высота)

2. Ноль детали

Задан по умолчанию в верхнем левом ближнем углу. Перемещения по оси Z будут иметь отрицательные значения. Для удобства возможно переносить ось Х относительно оси Z вниз (на высоту детали), тогда значения по оси Z будут положительные.

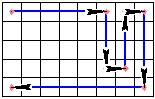

Пример УП объемной обработки

Заготовка: 80х50х50 мм. Инструмент- фреза ф=10 мм (Т1). Общий припуск на обработку снимаем за три прохода.

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | |

| Х | 5 | 55 | 55 | 65 | 65 | 75 | 75 | 5 |

| У | 45 | 45 | 15 | 15 | 45 | 45 | 5 | 5 |

1 вариант обработки

N1 T1 S300 F0.1 M3

N2 G0 X5 Y45

N3 G1 Z-10

N4 X55

N5 Y15

N6 X65

N7 Y45

N8 X75

N9 Y5

N10 X5

N11 Z2

Остаются необработанные зоны. Следовательно, необходимо смещать траекторию или выбирать инструмент большего диаметра.

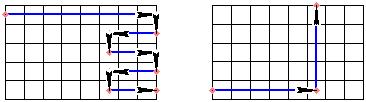

2 вариант обработки

| 1 проход |

| 2 проход | ||||||||||||

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | 8 | 9 | 10 | 1 | 2 | 3 | ||

| Х | 0 | 80 | 80 | 55 | 55 | 80 | 80 | 55 | 55 | 80 | 0 | 55 | 55 | |

| У | 45 | 45 | 35 | 35 | 25 | 25 | 15 | 15 | 5 | 5 | 5 | 5 | 50 | |

N1 T1 S300 F0.1 M3

N2 G0 X0 Y45

N3 G1 Z-10

N4 X80

N5 Y35

N6 X55

N7 Y25

N8 X80

N9 Y15

N10 X55

N11 Y5

N12 X80

N13 G0 Z2

N14 X0 Y0

N15 G1 Z-10

N16 X55

N17 Y50

N18 G0 Z2

Остался необработанный гребешок. Корректируем УП. После 12 кадра добавить:

Х0

У0

Для объемной обработки необходимо снять еще два слоя металла. Для этого копируем текст УП (обработка со второго кадра) → вставляем два раза → меняем координату Z (Z = -20, Z = -30). Убираем инструмент:

Z120

Х0 У0

М0

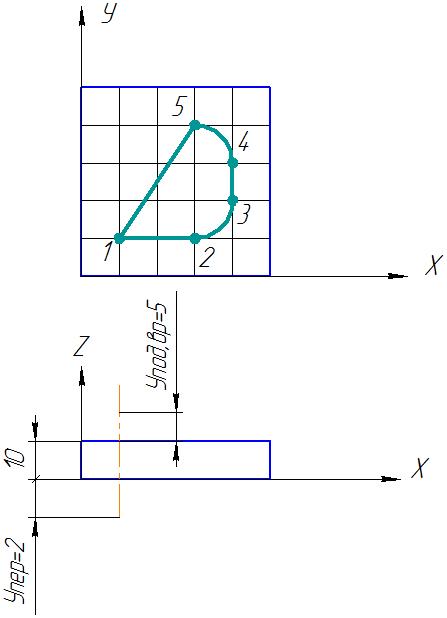

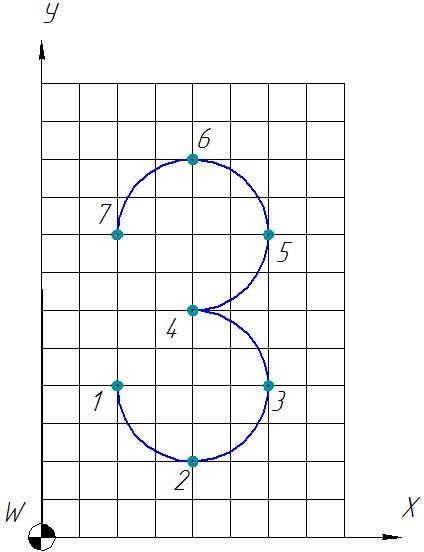

Пример УП контурной обработки

Заготовка: 80 х 120 х 20 мм

Инструмент: фреза ф 2 мм (Т5)

| 1 | 2 | 3 | 4 | 5 | 6 | 7 | |

| Х | 20 | 40 | 60 | 40 | 60 | 40 | 20 |

| У | 40 | 20 | 40 | 60 | 80 | 100 | 80 |

N1 T5 S300 F0.1 M3

N2 G0 X20 Y40

N3 G1 Z-5

N4 G3 X40 Y20 R20

N5 X60 Y40 R20

N6 X40 Y60 R20

N7 X60 Y80 R20

N8 X40 Y100 R20

N9 X20 Y80 R20

N10 G0 Z2

N11 X0 Y0

N12 M0

Самостоятельно на оценку дописать в две строки: «ЗАМТ ФАМИЛИЕ», скорректировать размер заготовки.

Системы автоматизированного проектирования

САПР означает проектирование с помощью ЭВМ. Человеку в этом процессе отводится активная роль. САПР как система включает в себя:

- технические средства,

- системное программное обеспечение,

-прикладное программное обеспечение проектировщика.

Задачи САПР

1. Эффективность работы, которая заключается в следующих показателях:

· Более быстрое выполнение чертежей. Конструктор, использующий САПР, может выполнять чертежи в среднем в три раза быстрее, чем работая за кульманом. Это ускоряет процесс проектирования в целом, позволяет в более сжатые сроки выпускать продукцию и быстрее реагировать на рыночную коньюктуру.

· Повышение точности выполнения чертежей. Точность чертежа, выполненного вручную, определяется остротой зрения конструктора и толщиной грифеля карандаша. На чертеже, построенном с помощью САПР, место любой точки определено очень точно (обычно с точностью 0.01 - 0.0001 мм).

· Повышение качества выполнения чертежей. Качество изображения на обычном чертеже полностью зависит от мастерства конструктора, тогда как графопостроитель САПР рисует высококачественные линии и тексты независимо от индивидуальных способностей человека, использующего эту систему. Кроме того, большинство обычных чертежей имеют следы ластика, что придает им неряшливый вид. Редактор САПР позволяет быстро стереть любое число линий без каких-либо последствий для конечного вида чертежа.

· Возможность многократного использования чертежа. Записанный в память ЭВМ чертеж может быть использован многократно

· Специальные чертежные средства, такие как перенос, поворот, копирование, масштабирование изображений, увеличения изображения при просмотре и т.п., которые обычно недоступны при ручном черчении.

· Ускорение расчетов и анализа при проектировании. В настоящее время существует большое разнообразие программного обеспечения (модуль САЕ), которое позволяет выполнять на компьютерах часть проектных расчетов заранее (расчет режимов резания, нормирование работ, задачи сопромата и др.).

· Высокий уровень проектирования. Мощные средства CAE моделирования освобождают конструктора от использования традиционных формул и позволяют проектировать нестандартные геометрические формы (кулачки, резьбы и др.).

2. Удобство САПР в значительной мере определяется видом связи с проектировщиком. Наиболее эффективный вид связи - графический диалог, который обеспечивает большую наглядность при передаче информации и позволяет оптимально разграничить функции между человеком и ЭВМ при одновременном улучшении качества принимаемых человеком решений.

3. Гибкость САПР с точки зрения расширения возможностей ее использования может быть увеличена, если программное обеспечение является универсальным и открытым.

Классификация САПР

1. Локальные САПР, ориентированные на решение конкретных задач, например, только на изготовление конструкторской документации. Они часто используются в производственной практике на начальной стадии внедрения.

2. Интегрированные САПР объединяют подсистемы конструирования, моделирования, разработки технологии изготовления проектируемых изделий, разработки конструкторской и технологической документации.