Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Характеристика поточного производства, классификация поточных линийСодержание книги

Похожие статьи вашей тематики

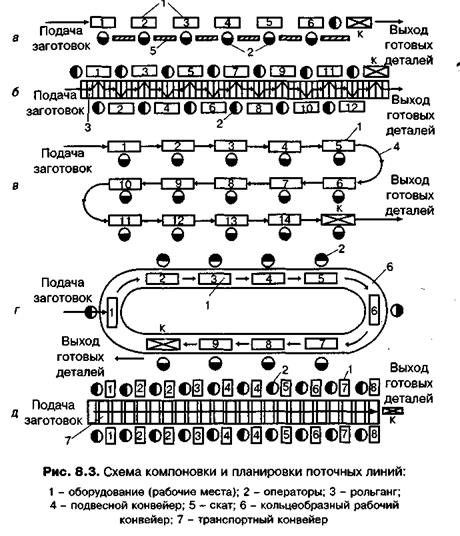

Поиск на нашем сайте Наиболее прогрессивным и высокоэффективным является поточный метод организации производства. Поточный метод характерен для массового и крупносерийного производства. При единичном производстве используются элементы поточного производства для изготовления унифицированных деталей и узлов. Поточное производство обеспечивает строго согласованное выполнение всех операций технологического процесса во времени и пространстве. Поточный метод характерен для массового и крупносерийного производства. При единичном производстве используются элементы поточного производства для изготовления унифицированных деталей и узлов. Поточное производство характеризуется следующими признаками: - разделение производственного процесса на отдельные операции и длительное их закрепление за определенным рабочим местом; - специализация каждого рабочего места на выполнении определенной операции; - согласование и ритмичное выполнение всех операций на основе единого расчетного такта (ритма) поточной линии; - размещение рабочих мест в строгом соответствии с последовательностью технологического процесса; - передача обрабатываемых материала или изделий с операции на операцию с минимальным перерывом и при помощи специальных транспортных устройств. В поточном производстве наиболее полно выражены основные принципы высокоэффективной организации производственного процесса и в первую очередь принципы прямоточности, непрерывности и ритмичности. Основным звеном поточного производства является поточная линия. Поточная линия – совокупность специализированных рабочих мест, расположенных в порядке последовательности выполнения технологического процесса. Поточные линии можно классифицировать по ряду признаков: По степени специализации различают однопредметные и многопредметные поточные линии. Однопредметные поточные линии являются, как правило, постоянно-поточными. Для них характерным является: а) производство одного вида продукции в течение длительного периода времени, до смены объекта производства на предприятии; б) постоянно действующий, несменяемый технологический процесс; в) большой масштаб производства однотипной продукции. Многопредметные поточные линии создаются в тех случаях, когда программа выпуска продукции одного вида не обеспечивает достаточной загрузки комплекта оборудования линии. В зависимости от метода чередования объекта производства многопредметные линии подразделяются на переменно-поточные и групповые. По степени непрерывности технологического процесса различают непрерывно-поточные и прерывно-поточные (прямоточные) линии. При непрерывно-поточном производстве продолжительность операций равна или кратна такту поточной линии, изделия перемещаются с операции на операцию без пролеживания, за каждым рабочим местом закреплены определенные постоянно выполняемые операции. Применяют параллельный вид движения предметов труда (например, применяются при сборке часов, тракторов, приборов, автомобилей). При прерывно-поточном (прямоточном) производстве нормы времени по операциям не равны и не кратны такту, вследствие чего возникают пролеживания изделий либо простои рабочих мест. Прямоточные линии создаются там, где нельзя синхронизировать технологические операции и полная непрерывность производственного процесса не достигается (например, применяются при обработке трудоемких деталей на разнотипном оборудовании в механических цехах при серийном типе производства). По способу поддержания ритма различают линии с регламентированным и со свободным ритмом. Линии с регламентированным ритмом характерны для непрерывно-поточного производства. Ритм поддерживается с помощью конвейеров, перемещающих предметы труда с определенной скоростью. Линии со свободным ритмом не имеют технических средств, строго регламентирующих ритм работы. Эти линии применяются при любых формах потока (непрерывный и прерывный поток), и соблюдение ритма в этом случае возлагается непосредственно на работников. По виду использования транспортных средств различают линии со средствами непрерывного действия (конвейерами), с транспортными средствами прерывного действия и линии без транспортных средств. Линии с транспортными средствами непрерывного действия, в зависимости от функций, выполняемых транспортными средствами, подразделяются на: линии с транспортным конвейером; линии с рабочим конвейером; линии с распределительным конвейером. Конвейеры – приводные транспортные устройства, которые не только перемещают предметы труда с одной операции на другую, но и регулируют так потока. Транспортный конвейер поточных линий (ленточные, пластинчатые, цепные, подвесные и др.) предназначен для транспортировки предметов труда и поддержания заданного ритма работы линии. Рабочий конвейер поточных линий представляет собой систему рабочих мест, на которых осуществляются технологические операции без снятия предметов труда. Он оснащен механическим транспортером, который перемещает обрабатываемый объект вдоль линии, регламентирует ритм работы и служит местом выполнения операций. Распределительный конвейер – это линия, оснащенная механическим транспортером, который перемещает изготавливаемые изделия (детали), направляет их с помощью разметочных знаков или автоматических устройств к рабочим местам, регламентирует ритм линии. Применяется при обработке заготовок и деталей, а также сборке узлов и изделий небольших габаритов на стационарных рабочих местах (станках). К транспортным средствам прерывного действия относятся: бесприводные (рольганги, скаты, спуски и др.) и приводные. Приводные устройства делятся на подъемно-транспортные механизмы (мостовые краны, кран-балки, автопогрузчики, электротележки, электрокары и др.). Линии без наличия транспортных средств - это линии с неподвижным предметом труда (как правило, при сборке крупных объектов). По характеру движения конвейера различают линии с непрерывным и с пульсирующим движением конвейера. Линии с непрерывным движением конвейера создаются в тех случаях, когда по условию технологического процесса операции должны выполняться во время движения рабочего конвейера без снятия предметов труда с рабочих мест или операции должны выполняться на стационарных рабочих местах (транспортный конвейер). Линии с пульсирующим движением конвейера создаются в тех случаях, когда по условию технологического процесса операции должны выполняться при неподвижном объекте производства на рабочем конвейере. По уровню механизации процессов различают автоматические и полуавтоматические поточные линии. Организация поточного производства предусматривает проведение ряда организационно-технических мероприятий и расчета показателей работы линии. Организационно-технических мероприятия: 1. Обеспечение стабильности номенклатуры выпускаемой продукции. Важным вопросам технологической подготовки является синхронизация операций. Синхронизация - выравнивание продолжительности операций по такту поточной линии, то есть обеспечение равенства или кратности времени операции такту поточной линии. Различают предварительную синхронизацию операций, проводимую в период проектирования поточной линии, и окончательную, которая осуществляется в период отладки и освоения поточной линии. Синхронизация операций достигается: - путем внедрения более прогрессивной технологии; - подбора специального оборудования или оснастки, сокращающих длительность операций; - укрупнения мелких и разделения продолжительных операций; - введения параллельных рабочих мест; - изменения режимов работы оборудования. Четкая синхронизация операций обеспечивает ритмичную работу предприятия. В зависимости от числа рабочих мест на линии, применяемых транспортных средств, площади участка, цеха планировка линии может быть с прямолинейным, зигзагообразным, Г – U-образным, кольцеобразным расположением оборудования. Расположение оборудования у транспортного средства может быть однорядное, двухрядное или в шахматном порядке.

Рис.1, а,б – прямолинейное расположение оборудования; Рис. 1, а – однорядное расположение оборудования; Рис. 1, б – двухрядное расположение оборудования; Рис. 1, д – шахматное расположение оборудования; Рис.1, в – зигзагообразное расположение оборудования; Рис. 1, г – кольцеобразное расположение оборудования. При проектировании поточной линии производят расчет ряда показателей ее работы. Исходным показателем является такт r поточной линии. Тактпоточной линии – интервал времени между последовательным выпуском двух одноименных деталей с поточной линии. Определяется такт по формуле r = Фд / N,

где r – такт поточной линии, мин; Фд – действительный фонд времени работы поточной линии (за сутки, смену, месяц, год) с учетом регламентированных перерывов, мин; N – программа выпуска изделий в натуральном выражении за этот же период времени, шт. Если на линии предусматриваются перерывы в ее работе для снятия утомляемости рабочих с целью неснижения производительности их труда и недопущения брака, то они должны быть учтены в расчете такта. Такие перерывы называются регламентированными. Так, если на конвейере предусмотрено два перерыва в смену по 5 мин каждый для отдыха рабочих, то коэффициент использования рабочего времени составит 0,98 (К= 470/480), а такт поточной линии при выпуске 235 шт. изделий в смену будет равен: r = (480 – 5 · 2) / 235 = 2 мин, или r = (480 · 0,98) / 235 = 2 мин. Если с линии выходит одновременно несколько деталей (передаточная партия), то определяют ритм. Ритмпоточной линии – интервал времени между последовательным выпуском партии деталей с поточной линии. Ритм отличается от такта на величину передаточной партии и определяется по формуле

где R – ритм поточной линии, мин; p – величина передаточной партии, шт. Величина, обратная такту, называется темпом поточной линии. Темп поточной линии – количество изделий, выпускаемых в единицу времени (обычно за час). Определяется по формуле r' = 1/ r, где r' – темп поточной линии, шт./мин; r – такт поточной линии, мин; 1 – за единицу принимается 1 ч (60 мин). Число рабочих мест на i -ю операцию РМ, устанавливается по формуле РМ i = ti / r,

где t i – время на i -ю операцию, мин; r – такт поточной линии. Коэффициент загрузки рабочих мест на каждой операции Кз.о i определяется отношением расчетного количества рабочих мест на i – ю операцию РМрасч i к фактическому РМфакт i, т.е. Кз.о i = РМрасч i / РМфакт i. Средний коэффициент загрузки рабочих мест на поточной линии Кз.о.ср определяется по формуле Кз.о.ср =

где i =1, …, m – число операций на линии. По данным коэффициентам определяется целесообразность применения поточной организации производства. В массово-поточном производстве нижний предел Кз.о i рекомендуется 80-85%, а в серийно-поточном – 70-75%. Для размещения и организации работы любой поточной линии рассчитывается шаг конвейера или поточной линии. Шагl – расстояние между центрами двух смежных рабочих мест или обрабатываемых изделий. Он зависит от габаритов обрабатываемых (собираемых) изделий и используемого оборудования. Общая длина конвейера поточной линии L зависит от ее шага и числа рабочих мест на линии: L = l

где L – общая длина поточной линии, м; l – величина шага конвейера (расстояние между центрами двух смежных рабочих мест), м; Важным показателем работы поточной линии является скорость движения конвейера V. Скорость движения конвейера поточной линии V зависит от шага и такта линии: V = l / r,

где l – величина шага конвейера (расстояние между центрами двух смежных рабочих мест); r – такт поточной линии. Длительность цикла поточной линии Тц рассчитывается по формуле Тц = r

где Тц – длительность цикла поточной линии, мин; r – такт поточной линии, мин; Эффективность работы поточных линий в значительной степени зависит от уровня организации работы. Применение высокопроизводительного специального оборудования, инструмента и оснастки, специализация рабочих мест, использование прогрессивной технологии и оптимальных режимов работы оборудования снижают трудоемкость выпускаемой продукции. Рациональная система обслуживания рабочих мест, отсутствие или сведение к минимуму простоев из-за переналадки оборудования, четкий режим работы поточных линий обеспечивают наиболее полное использование рабочего времени, рост производительности труда. При поточной организации производства сокращаются все элементы длительности производственного цикла, в частности технологического – за счет роста производительности труда, транспортного – за счет расположения рабочих мест по ходу технологии, отсутствия межоперационного пролеживания полуфабрикатов, применения параллельного сочетания операций, совмещения технологических, транспортных и контрольных операций, применения высокопроизводительных транспортных средств. Рациональная планировка и использование оборудования приводят к увеличению выпуска продукции и улучшают фондоотдачу. Все эти факторы в конечном итоге приводят к снижению себестоимости выпускаемой продукции, росту прибыли и рентабельности производства, быстрой окупаемости затрат, связанных с организацией поточного производства.

|

||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 698; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.137 (0.013 с.) |

,

, – число (сумма) рабочих мест на линии.

– число (сумма) рабочих мест на линии.

- число (сумма) рабочих мест на линии.

- число (сумма) рабочих мест на линии.