Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Структура генерирующих мощностей электроэнергетики РоссииСодержание книги

Поиск на нашем сайте

Введение Основу электроэнергетики России составляют тепловые электрические станции (ТЭС). ТЭС относятся к сложным техническим системам, оказывающим разностороннее влияние на многие сферы деятельности общества, при этом они тесно связаны с потребителями производимой продукции, с поставщиками сырья и между собой, образуя энергетические системы с большим количеством технологических, экологических, экономических и социальных связей. Надежное и безопасное функционирование ТЭС – одна из важнейших задач, в то же время энергетикам России в условиях развивающихся рыночных отношений необходимо обеспечивать конкурентоспособность генерирующих компаний, которую можно обеспечить лишь за счет снижения себестоимости продукции. Таким образом, перед теплоэнергетиками стоит задача обеспечить максимально экономное и эффективное использование технологических и природных ресурсов. Во всем мире развитие в тепловой энергетике связывают с решением задач по повышению эффективности, экологичности, снижению материало- и капиталоемкости, повышению надежности и эксплуатационных свойств энергетических установок тепловых электростанций. Внедрение в энергетику комбинированных парогазовых установок (ПГУ) является одним из признанных направлений по реализации поставленных задач. Соединение в одном теплофикационном энергоблоке газотурбинных и паротурбинных установок, работающих по высоко- и низкотемпературным циклам, позволяет повысить эффективность использования топлива и обеспечить рост КПД до 55…65 %, т.е. до уровня, недостижимого для других тепловых двигателей. Кроме того, парогазовый энергоблок позволяет достигать снижения удельных выбросов оксидов азота и серы до 50 % по сравнению с традиционной ТЭС, улучшая экологические характеристики станции. В России внедрение ПГУ происходит в основном в Центральной (европейской) части страны, поскольку в топливном балансе регионов этой части преобладает газ. В некоторых регионах, таких как: Сибирь, Дальний Восток и Урал, внедрение парогазовых технологий не рассматривается из-за большого запаса угля в данных регионах, что, в свою очередь, приводит к снижению конкурентоспособности генерирующих компаний этих регионов, особенно в период отключения отопительной нагрузки, поскольку эффективность выработки электроэнергии существенно снижается (до 30…32 %). Таким образом, важной задачей энергетической отрасли является повышение эффективности технологий производства электроэнергии и теплоты в угольных регионах. Одним из путей решения этой задачи является использование угля в парогазовых установках и развитие двухтопливных технологий ПГУ.

Отрасль применения когенерационных установок Тепловая система когенерационной установки имеет значительный потенциал применения в следующих отраслях: · пищевой · текстильной · оборонно-промышленной · химической · нефтеперерабатывающей (для утилизации ПНГ) · в сфере ЖКХ · в системах теплоснабжения общественно-социальных объектов и т.д. Газопоршневые электростанции и когенерационные установки используются в качестве основного или резервного источника электро- и теплоэнергии для промышленных предприятий и жилого сектора. Организации, использующие когенерационную установку, обеспечивают собственные потребности в электро- и теплоэнергии, что в значительной степени снижает себестоимость выпускаемой продукции и возрастает энергетическая безопасность.

Когенерация Когенерация применяется в отрасли электроэнергетики, и представляет собой технологический процесс одновременного совместного производства электрической и тепловой энергии. Основным посылом при развитии когенерации является тот факт, что в процессе выработки электрической энергии имеется техническая возможность утилизировать (снимать) попутное тепло. В настоящее время данный процесс является наиболее экономически целесообразным способом выработки энергоресурсов, повышая общий КПД когенерационных установок до 90%. Когенерация в России и мире активно используется в современных энергетических системах, на городских теплоэлектроцентралях (ТЭЦ), оказывающих централизованное электро- и теплоснабжение большому числу потребителей.

Когенерационная установка на объекте Группы компаний «МКС»®

Когенерационная установка Когенерационные установки (когенераторы) используются в отрасли малой распределенной генерации (мини-ТЭЦ, мини-ТЭС) в локальных энергосистемах. Такое развитие объясняется целым рядом факторов, главные из которых - близость размещения к потребителю, независимость от внешних поставок энергоресурсов, повышение надежности энергоснабжения. В малой распределенной энергетике наибольшее распространение получили установки когенерации на базе газопоршневых двигателей и газотурбинных агрегатов.

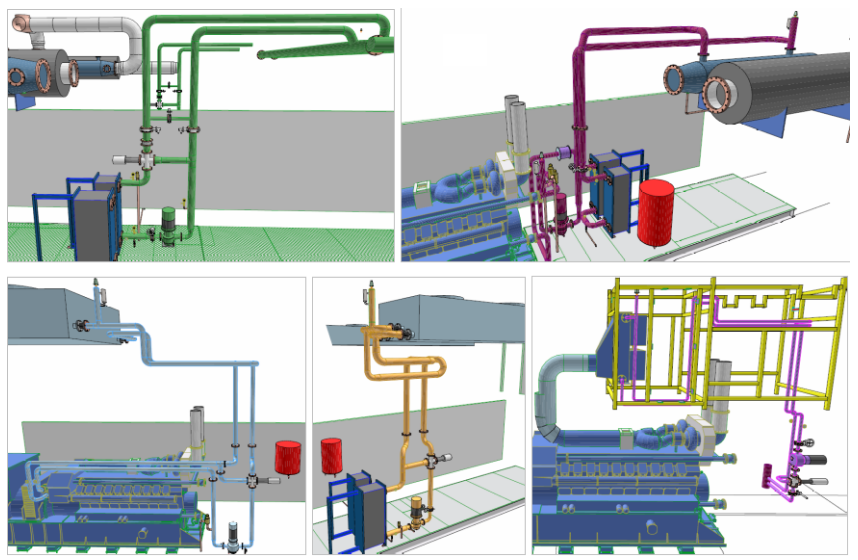

Инженерные решения При проектировании осуществляется полный расчет когенерационной установки, всех ее параметров, режимов работы, характеристик и условий. Контуры аварийного охлаждения двигателя и охлаждения топливной смеси систем утилизации тепла имеют в своем составе воздушные охладители, как правило, расположенные на крыше блок-контейнера ГПУ. В целях предотвращения размораживания трубопроводов и воздушных охладителей, что неизбежно привело бы к их выходу из строя, в качестве теплоносителя (согласно рекомендациям завода-изготовителя MWM) необходимо использовать раствор этиленгликоля. Замена теплоносителя в контурах с раствором должна производиться один раз в год. Этиленгликоль доставляется автотранспортом в 200 литровых бочках. Компенсация теплового расширения теплоносителя предусматривается за счет монтажа расширительных баков в каждом контуре когенератора. Предусмотрена установка запорной арматуры для отключения баков от системы и опорожнения их на время проведения технического обслуживания. Для оборудования и трубопроводов с теплоносителем предусмотрена дренажно-сливная система с организованным сбором (из основного, теплообменного, вспомогательного оборудования, отсекаемых участков трубопроводов). Аварийный сброс теплоносителя производится в специальные емкости с последующим отводом в промежуточный колодец-охладитель с последующим сбросом в хоз. бытовую канализацию. В целях предотвращения обратной циркуляции в нагревательных контурах системы утилизации тепла предусмотрены межфланцевые обратные клапаны. Для защиты оборудования нагревательных контуров от повышенного давления сетевой воды устанавливаются регулируемые муфтовые предохранительные клапаны. В верхних точках трубопроводы оборудованы ручными воздухоотводчиками, в нижних точках - спускниками. Для обеспечения автоматического управления и визуального контроля на трубопроводах устанавливаются датчики давления и температуры, а также показывающие манометры и термометры. Для обеспечения нормативного уровня тепловых потерь трубопроводов и безопасной для человека температуры их наружных поверхностей предусмотрены теплоизоляционные конструкции.

Рис. 3D-визуализация тепловых контуров когенерационной станции (проектные разработки Группы компаний «МКС»): контур нагрева, контур охлаждения двигателя, контур охлаждения топливной смеси, контур аварийного охлаждения двигателя, контур предварительного подогрева воздуха. © ООО «Группа компаний «МКС»

Управление В целях управления и контроля за работой газопоршневым когенерационным агрегатом устанавливаются шкафы управления. Монтаж данных шкафов производится в непосредственной близости от самого агрегата. Место расположения устройства управления (управляющего компьютера) может быть свободно выбрано в зависимости от пожелания заказчика: как на агрегате, так и на пульте управления. Система управления выполняет определенный набор основных функций, необходимый для безопасной и эффективной эксплуатации когенерационной установки: мониторинг все параметров, управление основными системами, исполнительными механизмами, коммутационной и запорно-регулирующей аппаратурой.

Рис. Система управления когенерационной установкой на объекте Группы компаний «МКС»®

Расширенные функции системы управления связаны, в том числе, с работой системы утилизации тепла, в частности, но не ограничиваясь следующие: · утилизация тепла в контуре нагрева: расширение предохранительной цепи для контроля контура нагрева и регулировка входной температуры охлаждающей воды двигателя, а также подающей магистрали контура нагрева посредством управления трехходовым клапаном в контуре нагрева. Измерение температуры подающей и обратной магистралей, греющей воды перед теплообменником охлаждающей воды, контроль температуры отходящих газов после теплообменника отходящих газов. Регулирование контура обогрева обеспечивает стабильность температуры греющей воды в подающей магистрали также и при неполной нагрузке двигателя, в то же время, заботясь о соблюдении требований двигателя касательно температуры охлаждающей воды; · мониторинг температуры отходящих газов после двигателя и после катализатора; · управление системой аварийного охлаждения и байпаса выхлопных газов; · управление охладителем контуров охлаждения смеси и охлаждения двигателя или системы аварийного охлаждения.

Режим работы При работе газопоршневой установки в режиме когенерации выработка электрической энергии является приоритетной задачей работы установки Выработка (утилизация) тепловой энергии пропорциональна степени загруженности машины (количеству вырабатываемой электроэнергии). При превышении тепловой мощности, вырабатываемой электростанцией над мощностью потребления, неиспользованная или лишняя часть попутного тепла газопоршневых установок сбрасывается в атмосферу.

При обратной ситуации, при дефиците тепла, утилизируемого с газопоршневой установки, когда требуемая электрическая нагрузка меньше тепловой, проблему нехватки тепла решают путем установки дополнительных водогрейных или паровых котлов параллельно с системой утилизации тепла установки когенерации. Режим когенерации является наиболее экономически целесообразным способом выработки энергоресурсов, повышая общий КПД когенерационных установок свыше 90%.

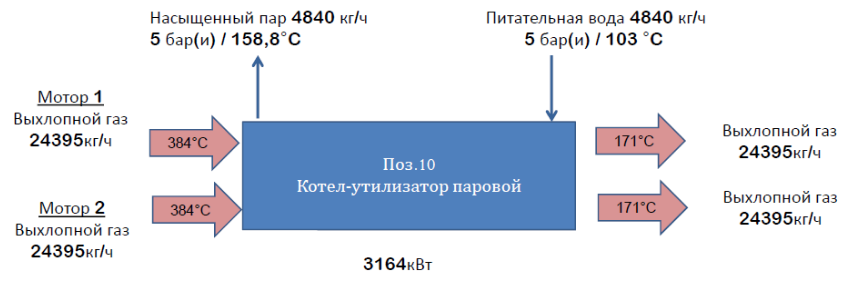

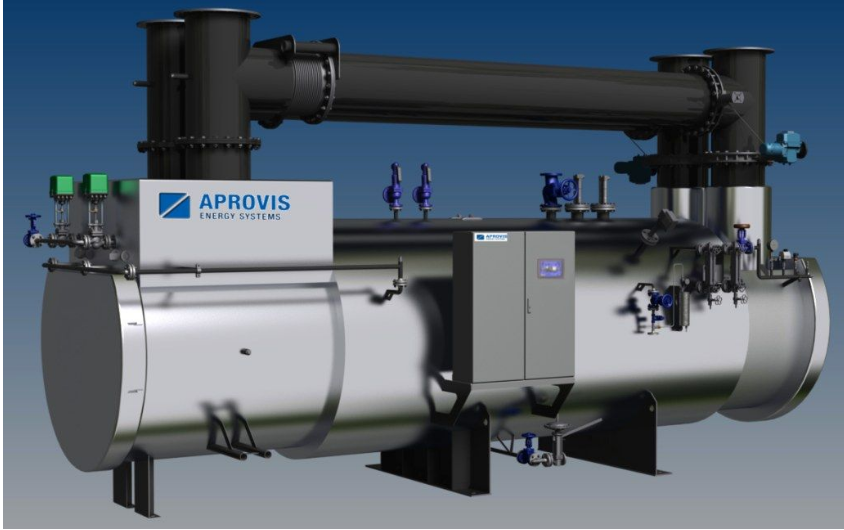

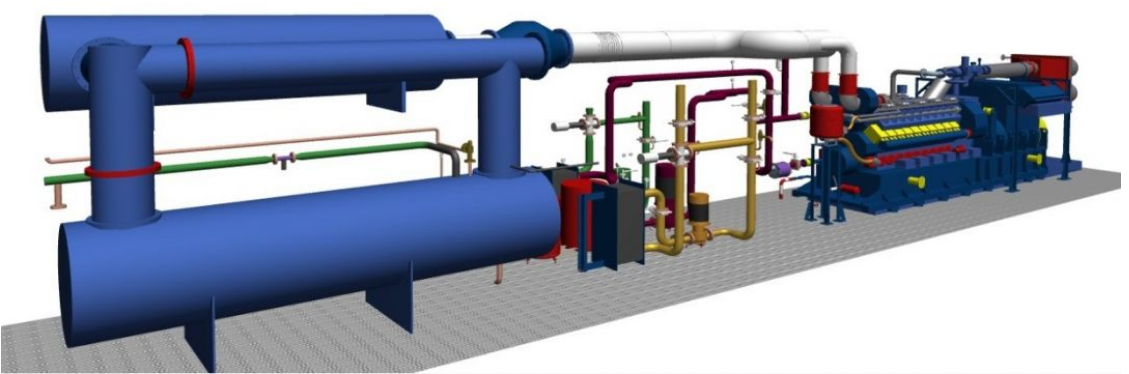

Виды когенерации Система утилизации тепла газопоршневых электростанций позволяет снимать попутное тепло от работающего двигателя с помощью теплообменников и котлов-утилизаторов. Система позволяет получить тепловую энергию необходимых параметров: · горячая вода, стандартный температурный график 90/70°С (водогрейные теплообменники и котлы-утилизаторы). При необходимости параметры можно повысить с помощью пиковых котлов; · насыщенный пар стандартных параметров (паровые котлы-утилизаторы). При необходимости пар можно сделать перегретым при помощи пароперегревателей. Наибольшее распространение получили водогрейные системы утилизации тепла когенерационных установок – это наиболее простые и оптимальные решения, основанные на использовании пластинчатых теплообменников и котлов-утилизаторов (КУ), нагревающих сетевую воду. Однако развитие технологий малой распределенной генерации позволило разработать и использовать паровые системы утилизации тепла - система производства пара требуемых параметров на базе паровых котлов-утилизаторов (КУ) за счет утилизации высокопотенциального тепла отходящих от когенератора дымовых газов. Также можно организовать системы утилизации смешанного типа, когда с помощью набора определенного оборудования можно получить как горячую воду стандартных параметров, так и насыщенный пар. В данном случае оптимально использовать газопоршневые установки повышенной мощности, или использовать несколько когенераторов с разным набором теплосъемного оборудования. Решения по использованию паровой системы утилизации тепла на газопоршневых установка приведены ниже.

Структурная схема технологического процесса получения пара со сдвоенного КУ

Рис. Внешний вид сдвоенного парового котла-утилизатора. © ООО «Группа компаний «МКС»

Рис. 3D-визуализация тепловых компоновки газопоршневой установки и парового котла-утилизатора. © ООО «Группа компаний «МКС»

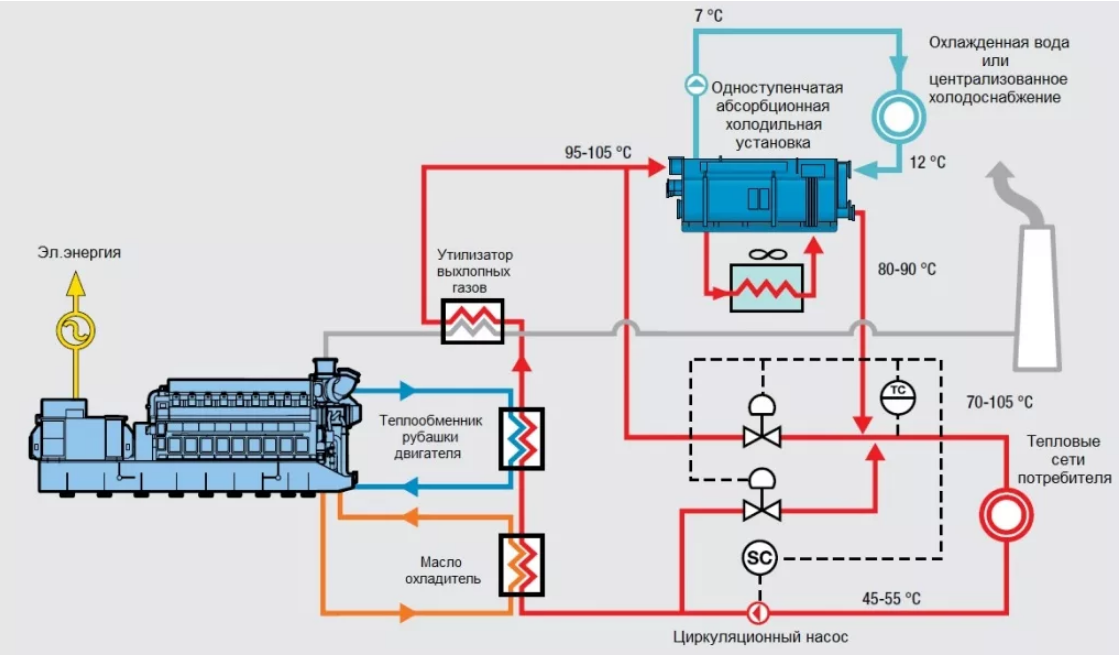

Тригенерация Помимо режима когенерации с одновременной выработкой двух энергоресурсов, на газопоршневой установке можно с помощью специально установленного оборудования организовать режим тригенерации – одновременной выработки трех энергоресурсов – электроэнергии, тепла и холода. Тригенерационные установки являются очень выгодным оборудованием в сфере малой распределенной генерации, т.к. позволяют использовать утилизированное с газопоршневых установок тепло не только зимой в целях отопления, но и летом для кондиционирования помещений или охлаждения в технологических нуждах. Тем самым повышается общий КПД установки, которая в таких условиях может использоваться круглый год, сохраняя высокую эффективность.

Рис. Общая структурная схема режима тригенерации. © ООО «Группа компаний «МКС»

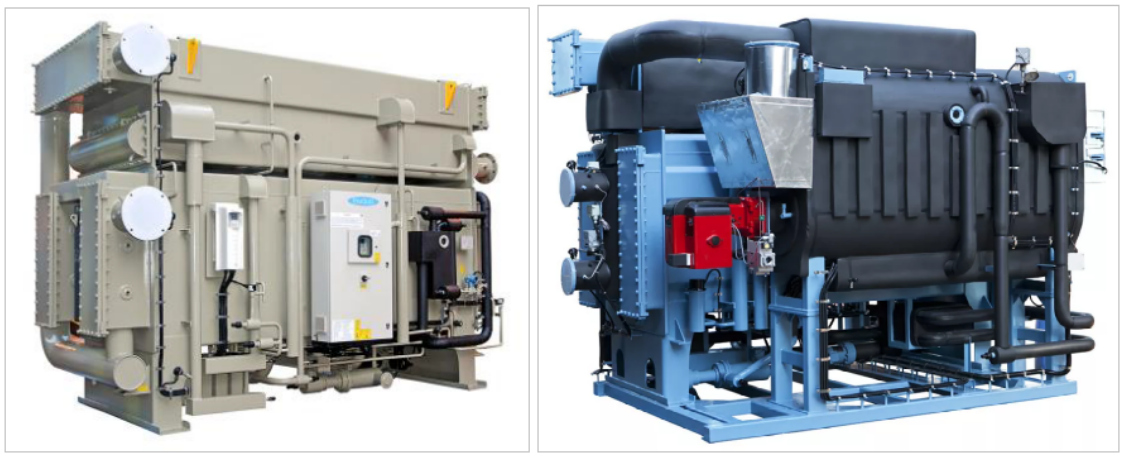

Для целей тригенерации используются абсорбционные бромисто-литиевые холодильные установки (АБХМ) - предназначенные для отбора и удаления избыточного тепла от тепловых агрегатов и поддержания заданного оптимального температурного и теплового режимов. В качестве абсорбента в них используются различные растворы. Часть тепла, утилизируемого от ГПУ, подается в АБХМ для генерации холода. Холод может использоваться как для охлаждения воды как и в системах кондиционирования, или на технологические нужды.

Рис. Внешний вид АБХМ различной мощности. © ООО «Группа компаний «МКС»

Система тригенерации, внедренная на объекте Группы компаний «МКС»®

Топливо Когенерационные станции работают на различных видах горючего газообразного топлива. Наиболее распространенным и эффективным видом топлива является природный газ. Другие возможные виды газообразного топлива: · свалочный газ; · биогаз; · попутный нефтяной газ; · шахтный газ; · очистной газ; · рудничный газ; · коксовальный газ; · жидкий газ (пропан, СПГ) и др. При использовании альтернативных видов газообразного топлива необходим предварительный анализ газа и проверка состава и параметров газа на соответствие требованиям завода-изготовителя.

Оборудование «Сердце» газопоршневой когенерационной электростанции – газовый двигатель, соединенный на одном валу и установленный на одной раме с генератором переменного тока. Установка оснащается сопутствующим оборудованием, необходимым для нормальной эксплуатации.

На рынке также существуют иные производители когенерационных установок: caterpillar, viessmann, jenbacher, cat, man и т.д.

Оборудование системы утилизации тепла (тепловой модуль) для газопоршневой когенерационной установки поставляется комплектно с КГУ. Расположение вспомогательного оборудования предусматривается таким образом, чтобы обеспечить безопасное производство работ при техническом обслуживании, ремонте и замене.

Преимущества когенерации Проекты когенерации (тригенерации) обладают целым рядом преимуществ. Основные из них следующие: · одновременная выработка нескольких полезных энергетических ресурсов – электрическая энергия, тепло, холод при сжигании одного и того же объема топлива; · максимальная общая эффективность установки (до 90%); · низкий уровень себестоимости производства электроэнергии в режиме когенерации (тригенерации); · оптимальная стоимость когенерационных установок; · широкая линейка номинальных мощностей когенерационной установки; · длительные межсервисные интервалы и максимальная наработка до капитального ремонта среди установок своего класса; · компактность, возможность блочно-модульного исполнения; · экологичность и безопасность, отвечающие европейским нормам; · оптимальные расходы на сервисное обслуживание и эксплуатацию; · быстрая окупаемость проектов.

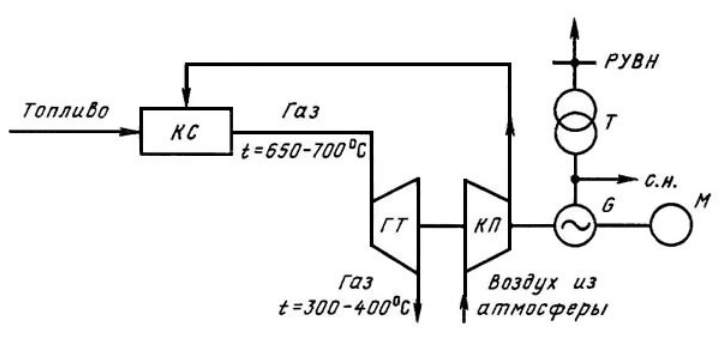

Принцип работы ГТЭС Газотурбинная электростанция работает следующим образом: топливо (газ или дизельное горючее) подается в камеру сгорания, туда же компрессором нагнетается сжатый воздух. Газ, смешанный с воздухом, образует топливную смесь, которая под давлением нагнетается в компрессор и воспламеняется. Из сопла вырывается под высоким давлением струя раскалённого газа, попадает на установленные в несколько рядов лопатки турбины и начинает её вращать. Вал турбины передает крутящий момент на ротор генератора, ответственного за выработку электроэнергии, которая, проходя через трансформатор, передается потребителю энергии. Отработанные газы уходят через выхлопную трубу в атмосферу или, если предусмотрена их утилизация, поступают в теплообменник или котел утилизатор и используются для обогрева помещений. Упрощенная принципиальная схема энергоблока газотурбинной электростанции представлена на рисунке:

Принципиальная технологическая схема электростанции с газовыми турбинами: КС - камера сгорания; КП — компрессор; ГТ - газовая турбина; С - генератор; Т - трансформатор; М - пусковой двигатель.

Парогазовые установки (ПГУ) Парогазовая установка — электрогенерирующая станция, служащая для производства электроэнергии. Отличается от паросиловых и газотурбинных установок повышенным КПД. Парогазовые установки производят электричество и тепловую энергию. Тепловая энергия используется для дополнительного производства электричества.

Преимущества ПГУ · Низкая стоимость единицы установленной мощности · Парогазовые установки потребляют существенно меньше воды на единицу вырабатываемой электроэнергии по сравнению с паросиловыми установками · Короткие сроки возведения (9-12 мес.) · Нет необходимости в постоянном подвозе топлива ж/д или морским транспортом · Компактные размеры позволяют возводить непосредственно у потребителя (завода или внутри города), что сокращает затраты на ЛЭП и транспортировку эл. энергии · Более экологически чистые в сравнении с паротурбинными установками

Котел утилизатор Котел утилизатор – это теплообменное устройство, использующее теплоту горячих выхлопных газов дизелей или газотурбинных установок, сушильных барабанов, вращающихся и туннельных печей для передачи энергии тепла этих газов или пара в теплую воду или пар, а также для получения перегретого пара высокого и низкого давлений и подогрева конденсата паровой турбины. Для обслуживания котла-утилизатора, проведения ремонтных и наладочных работ используются площадки, лестницы, лазы. Котел-утилизатор допускает работу при изменении расхода и температуры газов, поступающих из газотурбинной установки, обусловленных изменением температуры наружного воздуха от -36 до +34°С. Работает котел-утилизатор на скользящих параметрах пара высокого и низкого давлений, определяемых расходом и температурой газов, поступающих в котел-утилизатор от газотурбинной установки, и режимами работы паровой турбины. Рабочий диапазон изменения нагрузки котла-утилизатора соответствует диапазону нагрузки газотурбинной установки. Котлы-утилизаторы, работающие на газах различных печей, использующие газы после сушки или обжига материалов - не самые надежные. Отходящие газы содержат много пыли и других химических веществ, что вызывает необходимость очистки газов до котла-утилизатора. Наиболее часто для очистки используют циклоны и электрофильтры. Этой очистки все равно не хватает для полного очищения газов. Пыль оседает на поверхности нагрева и малейшая протечка увлажняет пыль и значительно уменьшает теплоотдачу, что вызывает неравномерный нагрев и влечёт перекос змеевиков. Присутствие в газах соединений кальция, натрия, серы приводят к образованию на змеевиках сцементировавшихся отложений, вызывающих химическую коррозию поверхностей нагрева и снижающих живое сечение для прохода газов. В настоящее время стали появляться котлы-утилизаторы, которые содержат камеру дожигания отходящих газов.

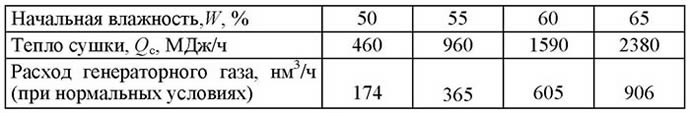

Солнечная энергетика Солнечная энергетика обладает самым большим потенциалом из возобновляемых источников. В солнечной энергетике выделяют 3 направления: солнечные водонагревательные установки, солнечные электростанции и фотоэлектрические преобразователи. Солнечные водонагревательные установки обычно представляют собой плоский солнечный коллектор, в котором нагревается вода, воздух или другой теплоноситель. Эти устройства характеризуются величиной площади нагрева. Суммарная площадь солнечных коллекторов в мире достигает 50-60 млн м2, что эквивалентно 5-7 млн т у. т. в год. В России их применение незначительное. Хотя даже для условий Сибири возможен полезный эффект. В частности, в Новосибирске работа по солнечным коллекторам для индивидуального домостроения ведется в рамках программы «ЭКОДОМ». В строящемся ЭКОпоселке вблизи Академгородка уже сооружаются разного вида солнечные коллекторы, в том числе с подземными аккумуляторами тепла. Солнечные электростанции (СЭС) используют обычный паросиловой цикл, но при этом требуется применение концентратора солнечной энергии. Так, в США действует 7 СЭС общей мощностью 354 МВт. Но для России такие устройства считаются неэффективными. Что касается фотоэлектрических преобразователей (ФЭП), то сегодня в мире наблюдается настоящий бум в этой области. В 2000 году в мире было произведено ФЭП общей мощностью 260 МВт. Больше всего в Японии - 80 МВт. А в России пренебрежимо мало - лишь 0,5 МВт. КПД ФЭП достигают 24% для монокристаллических преобразователей, 17% - для поликристаллических и 11% - для аморфных. Основным материалом является кремний. К сожалению, фотоэлектричество сегодня является самым дорогим способом получения электроэнергии. Цена модулей ФЭП достигает 4000 долл./кВт, а установок на их основе - даже до 10000. Самой дорогой является и стоимость производимой электроэнергии: 15-40 центов/кВтч. В области фотоэлектричества наиболее перспективными считаются следующие направления: ФЭП с концентраторами солнечной энергии; ФЭП на основе арсенида галлия - арсенида алюминия; тонкопленочные солнечные элементы. По нашему мнению, тонкопленочные солнечные элементы, может быть, даже представляют наибольший интерес в связи с их относительной дешевизной, связанной с существенно уменьшенным использованием чувствительного материала и более дешевыми технологиями. В качестве примера приведем разработку Института теплофизики СО РАН, основанную на высокоскоростном струйном плазмохимическом методе. Суть его заключается в том, что создается сверхзвуковая струя моносилана в атмосфере аргона, которая облучается пучком электронов, вследствие чего на нагретой подложке формируется тонкая пленка аморфного или поликристаллического кремния с очень высокой скоростью осаждения. Скорость осаждения кремния до 500 раз превышает скорость осаждения в диффузионных методах. Кроме того, в разработанном методе достигается максимальная энергоэффективность. В итоге ожидается, что в силу этих и других факторов стоимость получаемых материалов будет достаточно низкой с точки зрения массового производства и применения солнечных элементов. В частности, по оценкам, длина производственной линии и капитальные вложения в завод по производству солнечных элементов одной и той же мощности в нашем проекте примерно на порядок меньше по сравнению с другими зарубежными проектами. Планируется производство солнечного кремния с использованием данного метода в Новосибирске на базе ПО «Север». Ветровая энергия К ветровой энергии как возобновляемому источнику энергии наибольший интерес проявляется в Германии, США, Дании. В 2002 году суммарная мощность ветроэнергетических установок в мире составила 31,1 ГВт. Это достаточно большая величина, и ожидается дальнейший существенный рост в будущем, хотя есть ряд экологических проблем, связанных с сильным шумом от установок и большой площадью отчуждения земель. В России использование ветра в энергетике незначительно и основано преимущественно на зарубежном оборудовании. Тем не менее в СО РАН (ИТПМ) есть оригинальная разработка ветроэнергетической установки с вращающимися цилиндрами. Ее преимущество проявляется при низких скоростях ветра 2-6 м/с. Запланировано промышленное производство. Геотермальная энергия Использование другого вида ВИЭ - геотермальной энергии - в России может быть весьма существенно, поскольку Россия обладает высоким потенциалом геотермальной энергии, а Западная Сибирь является самым богатым регионом страны по ее запасам. Считается, что если температура геотермальных источников превышает 100°С, то выгодна генерация электрической энергии на ГеоЭС. Если температура немного меньше 100°С, то горячая вода может быть использована для теплоснабжения, а при пониженных температурах необходимо использование тепловых насосов. Следует заметить, что в Сибирском отделении имеется очень хороший опыт использования геотермальной энергии в энергетике. В 1970 году была сооружена на Камчатке Паратунская ГеоЭС по проекту ИТФ СО АН СССР, где впервые в мире была применена фреоновая турбина мощностью 815 кВт, она работала на горячей воде с температурой всего 80°С. Сейчас в мире общая мощность систем геотермального теплоснабжения составляет 17 ГВт, а мощность ГеоЭС - 10 ГВт. В России на Камчатке функционируют Верхнемутновская ГеоЭС (12 МВт) и первый блок Мутновской ГеоЭС мощностью 50 МВт с перспективой до 220 МВт. Подчеркнем, что температура геотермальных источников в Новосибирской области достигает 39°C, а в Томской области - даже 85°С. Есть опыт применения тепловых насосов для теплоснабжения сельских объектов. Одним из новых способов получения электрической энергии с использованием горячей воды от геотермальных источников является гидропаровая турбина, которая была недавно разработана независимо на ЗАО «ЭНЕРГИЯ» и НПВП «ТУРБОКОН» и принцип действия которой основан на применении Сегнерова колеса. Малая гидроэнергетика Гидроэнергетика – область наиболее развитой на сегодня энергетики на возобновляемых ресурсах, использующая энергию падающей воды, волн и приливов. Основные направления развития гидроэнергетики: восстановление старых МГЭС путем капитального ремонта и частичной замены оборудования; сооружение новых МГЭС на водохранилищах неэнергетического (комплексного) назначения, на промышленных водосбросах; строительство бесплотинных ГЭС, в которых используется кинетическая энергия движущейся массы воды (течение). Такие станции, мощностью до 10...25 кВт, не требуют больших капитальных затрат на строительство, экологичны и удобны в использовании при энергоснабжении потребителей небольшой мощности, расположенных на берегах рек, при наличии перепадов высот на небольших ручьях (рукавные ГЭС) и др. При наличии водных потоков перспективно также применение водных таранов для целей водоснабжения, а также использование водяных колес и турбин небольшой мощности для привода компрессоров тепловых насосов. Газотурбинные мини-ТЭЦ Ниже показаны некоторые схемы газотурбинных мини-ТЭЦ. Преимущество схемы 2,а,б в том, что в ней могут использоваться серийно выпускаемые паровые котлы с незначительной реконструкцией горелок, а также с установкой дополнительной секции экономайзера вместо воздухоподогревателя. Осуществление теплофикационных ГТУ на твердом топливе является одним из ключевых вопросов развития теплоэнергетики. Наиболее ясным, хотя и дорогим (по сравнению с ГТУ на природном газе), является объединение ГТУ с системой газификации угля (рис.2,б). Газификация и последующая очистка газа позволяют освободить выбросы ГТ-МТЭЦ от пыли (золы) и соединений серы, а также избежать образования окислов азота из связанного в топливе азота. В энергетике развитых стран ожидается крупномасштабное внедрение газогенераторных технологий на биомассе, преимущество которых перед технологиями прямого сжигания заключается в существенно меньшем загрязнении окружающей среды (20…70%). Основными газогенераторными технологиями для использования в схемах паросиловых и дизельных электростанций остается атмосферная газификация, а для использования в парогазовых и газотурбинных электростанциях – газификация под давлением. Для энергетических установок малой мощности (менее 5…10 МВт) альтернативы циклу Дизеля в период 2000-х гг. не наблюдается. В перспективе – применение двигателя Стирлинга и газовых турбин. Создание перспективных отечественных биотопливных электростанций повышенной мощности (10…100 МВт) возможно на основе отечественных ПГУ, опыта газификации углей, а также опыта очистки тонких аэрозолей и запыленных потоков (целесообразно использование конверсионных технологий оборонных отраслей). Газогенераторные ТЭС с ДВС на биомассе Электростанции на биомассе Термохимическая газификация биомассы позволяет получить, в зависимости от способа ее реализации, газ с теплотой сгорания от 4 до 20,0 МДж/нм3. Наиболее простой, слоевой обращенный процесс с воздушным дутьем дает газ с теплотой сгорания 4…6 МДж/нм3. Для его получения разработаны установки с тепловой мощностью от 1 до 5 МВт. Эти газогенераторы слоевого типа, работающие по принципу обращенного горения, могут быть использованы в тепловых схемах ТЭС с ДВС и газовыми турбинами. При этом генераторный газ в равной степени может быть использован как в двигателях с искровым зажиганием, так и в дизелях. Дизельные двигатели при переводе их на генераторный газ могут эксплуатироваться в режиме газодизеля с сохранением подсветки жидким топливом до 20% (по теплу) либо переводиться полностью на генераторный газ, но при этом необходимо вводить искровое зажигание. В перспективе для ТЭС с ДВС целесообразно использовать двигатели Стирлинга, для которых требования к качеству газа существенно ниже. Преимущество использования ДВС для ТЭС по сравнению с прямым использованием газа в газотурбинном двигателе состоит в том, что для них не требуется: создания специальных камер сгорания; обеспечения повышенной степени очистки генераторного газа; применения замкнутых или полузамкнутых схем. Для ТЭС и ДВС необходимо обеспечить: измельчение и сушку растительной биомассы (что имеет практическое инженерное решение); подготовить генераторный газ к сжиганию в дизеле, т.е. охладить его, очистить от твердых частиц и кипящей смолы. Это обеспечивается нижним отбором газа из газогенератора, при котором он проходит через высокотемпературную зону, где осуществляется крекинг. На стоимостные показатели газогенераторных ТЭС существенное влияние оказывает влажность и дисперсный состав исходной биомассы. С увеличением влажности уменьшаются теплота сгорания сухого газа и КПД установки в целом. При использовании мелкофракционного топлива увеличивается интенсивность процесса газификации, улучшается состав и повышается теплота сгорания газа. Кроме того, на эффективность тепловой схемы газогенераторной ТЭС оказывают влияние конструктивные характеристики самого генератора, состав паровоздушной смеси и температура процесса. При влажности, например древесной биомассы 65%, калорийность получаемого генераторного газа получается весьма низкой. Поэтому при использовании влажной древесины необходима ее подсушка до влажности, близкой к гигроскопичной (примерно 30%). Подсушка может осуществляться теплом самого генераторного газа, который отдается воздухом в теплообменнике. Сушка древесины осуществляется в слоевой сушилке. Выполненные расчеты сушки древесной биомассы генераторным газом для газогенераторной установки тепловой мощности 3,0 МВт показали потребное его количество для обеспечения необходимой сушки (табл.1). Таблица 1 Дополнительное тепло от сжигания генераторного газа (для установки тепловой мощностью 3 МВт), потребное для сушки биомассы Дополнительное тепло от сжигания генераторного газа (для установки тепловой мощностью 3 МВт), потребное для сушки биомассы

Полученные в таблице значения рассчитывались при следующих значениях температур: температура генераторного газа на выходе из генератора – 650°С (т.е. на входе в воздухоподогреватель); на выходе из воздухоподогревателя температура газа – 150°С; температура холодного воздуха на входе в воздухоподогреватель 0°С, на выходе 200°С; температура воздуха на входе в сушилку 200°С, на выходе 100°С. удельный вес сухого газа 1,13 кг/нм3. Как видно из расчетов, физического тепла газогенератора мощностью 3,0 МВт достаточно для подсушки древесины до 45%. Для подсушки древесины с большей влажностью необходим дополнительный источник тепла (например, тепло от сжигания части газа или тепло отходящих газов дизеля). Приведенные расчеты показывают, что газогенератор тепловой мощностью 3,0 МВт (с учетом расходов генераторного газа на сушку биомассы) может обеспечить газом работу энергетической газогенераторной установки с дизель-генератором мощностью 1,0 МВт. На основе изложенных выше принципиальных условий обеспечения эффективности работы газогенераторной ТЭС с ДВС, работающей на древесной биомассе, на уровне ТЭО выполнена проработка технологического модуля автономной газогенераторной ТЭС (модуля автономного энергоснабжения), использующей в качестве основного топлива растительную биомассу. Модуль включает в себя элементы, показанные на рис.1.

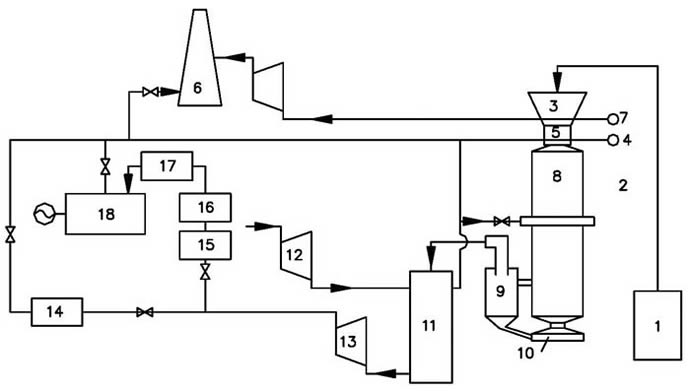

Рис.1. Технологическая схема автономной электростанции на растительной биомассе в качества топлива: 1 – приемный бункер; 2 – транспортер; 3 – бункер газогенератора; 4,7 – шиберный затвор; 5 – сушильная камера; 6 – дымососная труба; 8 – камера газификации; 9 – циклон; 10 – накопитель; 11 – воздухоподогреватель; 12 – вентилятор; 13 – газодувка; 14 – водогрейный котел; 15 – фильтр; 16 – компрессор; 17 – ресивер; 18 – дизель-генератор Приемный бункер 1 предназначен для накопления растительной массы. Из него биомасса скребковым (или другими) транспортером 2 подается в бункер 3 газогенератора 8. Через входное устье, регулируя шиберным затвором 4 из бункера 3 сырье подается в сушильную камеру 5, где происходит сушка биомассы путем продувки слоя горячими газами (воздухом) с температурой около 200°С. Образующийся водяной пар вместе с сушильными газами выбрасывается в атмосферу через трубу 6. Из сушильной камеры 5, минуя шиберный затвор 7, сырье подается в камеру газификации 8. Последняя представляет собой футерованную изнутри шахту. В среднюю часть камеры газификации через фурмы вдувается воздух для поддержания горения (газификации с недостатком кислорода). Тепло, выделяющееся при сгорании части топлива, расходуется на его нагрев, досушку и термическое разложение, а так

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 352; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.15.12.133 (0.013 с.) |