Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Развитие электростанций на биотопливе⇐ ПредыдущаяСтр 13 из 13

Развитие автономных электростанций на биотопливе. Экономическая эффективность различных циклов Термическая газификация биомассы является направлением, альтернативным прямому сжиганию. Она позволяет исключить присущие ему недостатки (сложность технических решений, связанных с переменностью состава, широким диапазоном шлакующих свойств, нестабильностью фракционного состава, его полифракционностью, диапазоном изменения влажности, выносом парусных фракций и др.). Термическая газификация позволяет также дополнить в ряде случаев возможности существующих процессов прямого сжигания (предварительная его упрощенная газификация с последующим сжиганием в основной топочной камере). Эффективный КПД электростанций малой мощности (в среднем 20,0 МВт) при работе на биомассе составляет ≈ 25%. Это приводит к тому, что средняя себестоимость электроэнергии на электростанциях с прямым использованием биомассы (по данным длительной эксплуатации таких станций в США) составляет 6,5…8,5 центов/кВтч. При этом установлено, что приемлемая цена электроэнергии на биомассе, конкурентоспособная на рынке, является 4,5…5,5 центов за кВтч. Это достижимо при повышении эффективности использования топлива до 35…40%. Это же в свою очередь требует замены прямого сжигания биомассы и паросилового цикла на более совершенные технологии, включающие термическую газификацию. В конце 80-х гг. для биомассы за рубежом были предложены и получили широкую поддержку интегрированные газификационные циклы (IGCC). Основные научно-технические проблемы, определяющие возможность реализации (IGCC), связаны с очисткой генераторного газа и работоспособностью проточной части газовых турбин на продуктах сгорания генераторного газа. Использование в газовой турбине генераторного газа делает целесообразным осуществление процесса его генерации под давлением. Создаваемые (IGCC) газогенераторы рассчитываются обычно на давление 2…4 МПа. При этом шведская фирма TPS, исходя из предпосылок, что вопросы очистки и стабилизации газа решать проще на атмосферных газогенераторах, рассматривают использование в схемах ГТУ атмосферной газификации. Другой путь отказа от газификации под давлением связан с заменой камеры сгорания на непрямое внешнее сжигание – ГТУ с «воздушным котлом» – рекуперативным теплообменником (НГТУ). В России впервые такие котлы были введены на Каширской ГРЭС в составе ПГУ с ГТУ 12 МВт. При использовании ГТУ с внешним сжиганием угля подогрев сжатого компрессором воздуха осуществляется в «воздушном котле». Горячий воздух расширяется в газовой турбине. Сжигание угля и очистка дымовых газов производится при атмосферном давлении (как в традиционных котлах). Газотурбинные установки с непрямым внешним сжиганием (НГТУ) мощностью до 12,5 МВт работают на пылеугольных электростанциях в Сен-Дени (Франция), Данди (Шотландия), Оберхаузене (Германия). В «котле» в керамических теплообменниках воздух подогревается до 1090…1260°С. Считается перспективным повышение температуры воздуха в «котле» до 1650°С.

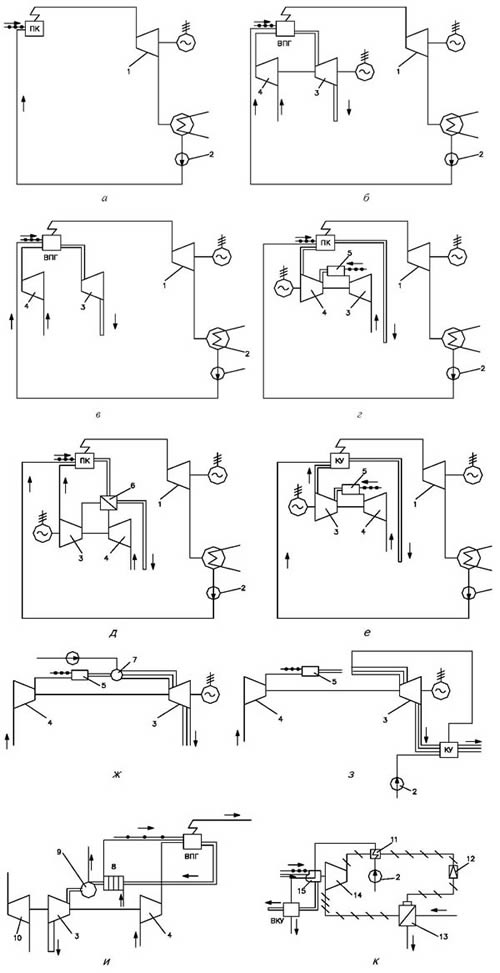

В установках малой мощности датская фирма Volund использует разработанные в Австрии керамические теплообменники для подвода тепла в цикле ГТУ в установке с электрической мощностью 1,0 МВт. Газифицируется солома и твердые бытовые отходы в газогенераторах слоевого типа, а для очистки газа используется горячий циклон, керамические фильтры, каталитические и крекинговые (температура 400°С) системы. Обширные программы по реализации (IGCC) ведутся в США (JGT), Финляндии (Тampella, VTT), Швеции (TPS), Дании (Volund) и др. Основные принципиальные схемы комбинированных паровых и газовых установок показаны на рис.1,2. При термической газификации биомассы с дальнейшим энергетическим использованием ее потенциала для выработки электрической и тепловой энергии могут быть реализованы различные циклы газотурбинных мини-ТЭЦ (ГТ-МТЭЦ): паросиловой цикл с конденсационным паровыми турбинами (рис.2,г) при получении генераторного газа для прямого сжигания в котельном агрегате; использование газа в двигателях внутреннего сгорания по циклу Дизеля (или Отто); комбинированный парогазовый цикл с предвключенной газовой турбиной (рис.2,а,б); НГТУ-ТЭЦ с непрямым внешним сжиганием топлива (рис.2,в). Выполненные проработки показали, что использование газогенераторного газа в диапазоне электрических мощностей от 50 до 150 МВт позволяет получить эффективный КПД, равный 45…50% и коэффициент использования топлива 90%. При этом выбросы в атмосферу на 20…70% ниже, чем при традиционных методах сжигания.

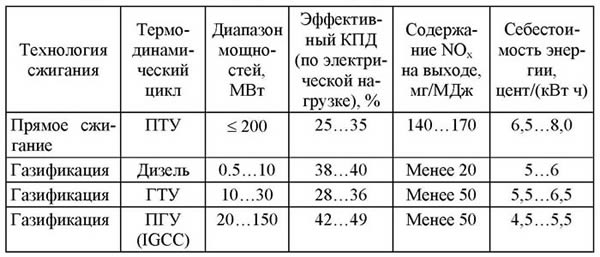

В табл.1 приведены обобщенные значения тепловой эффективности установок различной мощности. Здесь рассмотрены как установки малой мощности, работающие по циклу Дизеля, так и установки повышенной мощности, реализующие газотурбинные циклы (ГТУ), парогазовые (ПГУ) и паротурбинные (ПТУ) циклы. В расчетах использованы характеристики конкретных дизельных и газотурбинных двигателей. Влажность топлива принималась 50%. Таблица 1 Эффективность энергоустановок при работе на биомассе

При этом отрабатываются различными фирмами разные типы газогенераторных установок повышенной эффективности: газогенератор непрямого нагрева института имени Бэттелла в США, позволяющий получить на пилотной установке в 10 МВт генераторный газ средней теплоты сгорания с использованием теплоносителя, циркулирующего между газогенератором и камерой сгорания; фирма МТСУ в США на пилотной установке мощностью 1,2 МВт отрабатывает импульсный газогенератор непрямого нагрева с кипящим слоем и др.

Рис.1. Основные принципиальные схемы комбинированных паровых и газовых установок: ПК – паровой котел «нормальной» конструкции; ВПГ – высоконапорный парогенератор; КУ – паровой котел-утилизатор тепла отходящих газов; ВКУ – водогрейный котел-утилизатор; 1 – паровая турбина; 2 – питательный насос; 3 – газовая турбина или турбина, работающая на газопаровой смеси; 4 – воздушный компрессор; 5 – камера сгорания; 6 – газовоздушный теплообменник; 7 – испарительная камера; 8 – «мокрый» водяной экономайзер; 9 – влагосепаратор; 10 – двигатель произвольного типа; 11 – конденсатор теплового насоса; 12 – редукционный клапан; 13 – испаритель теплового насоса; 14 – компрессор парового теплового насоса; 15 – поршневой газовый двигатель Особенности приведенных на рис.1 схем комбинированных паровых и газовых установок состоит в следующем: 1,а – простейшая схема паросиловой установки; здесь КПД установки определяется выражением: η = ηи * ηм.з * ηк.у, где ηи – КПД идеального цикла; ηм.з – различные виды потерь в машинном зале; ηк.у – КПД котельной установки; 1,б – показана упрощенная схема парогазовой установки с высоконапорным парогенератором, предложенная А.Н. Ложкиным; здесь в компрессоре осуществляется процесс сжатия, далее следует изобарный нагрев, соответствующий сгоранию топлива; продукты сгорания в парогенераторе отдают тепло пароводяному рабочему телу; газовая турбина приводит в действие воздушный компрессор и электрический генератор; 1,в – схема ПГУ с высоконапорным парогенератором «Велокс»; эта схема – частный случай схемы 1,б в условиях, когда полезная работа реального газового цикла равняется необратимым потерям механической энергии в газовом тракте и в механизмах парогенераторной установки; 1,г – схема с предвключенной газовой турбиной, отходящие газы которой сбрасываются в котел нормальной конструкции; за счет избыточного кислорода, содержащегося в этих газах, в том же котле сжигается дополнительное топливо; образовавшийся пар используется в паровой турбине; котел в этой же схеме принципиально ничем не отличается от агрегатов нормальной конструкции, если же считать отсутствие воздухоподогревателя, заменяемого развитым водяным экономайзером, аналогичным водяному экономайзеру установки с высоконапорным парогенератором;

1,д – схема является вариантом сочетания обычной паросиловой установки с ГТУ, когда последняя выполняется по полузамкнутой схеме; камера сгорания ГТУ отсутствует и нагрев воздуха после компрессора осуществляется только в поверхностном подогревателе, включаемом в газоход обычного котла перед водяным экономайзером; так как все подводимое тепло выделяется только в топке котла, отпадает необходимость в специальных топливах, отвечающих требованиям ГТУ; 1,е – схема с утилизацией отходящего тепла ГТУ в паросиловой установке; она отличается от схемы 1,г тем, что в топке котла нормальной конструкции, работающего по схеме с предвключенной ГТУ, не сжигается дополнительное топливо, и он превращается в котел-утилизатор; 1,ж – схема газопаровой установки контактного типа; в основе схемы лежит обычная ГТУ с постоянным давлением горения; между камерой сгорания и газовой турбиной расположена испарительная камера с форсунками для распыливания подаваемой воды; при отключенном насосе осуществляется рабочий процесс обычной ГТУ; если нужно увеличить мощность, то в испарительную камеру вводят распыленную воду и одновременно увеличивают подачу топлива в камеру сгорания, чтобы обеспечить испарение впрыскиваемой влаги и ее перегрев. Температуру перед газовой турбиной сохраняют на наивысшем допустимом уровне; при рабочих давлениях и температурах, применяемых в настоящее время в ГТУ, отношение удельных работ, совершаемых пароводяным и газообразным рабочим телом, составляет величину порядка 4…5; т.е. при неизменных КПД компрессора, давлении и расходе воздуха каждый процент впрыснутой влаги увеличивает мощность установки на 4…5%; 1,з – схема ГПУ-ПК, в которой пар, поступающий в проточную часть турбины целиком генерируется в котле-утилизаторе; этот котел-утилизатор работает при давлении, близком к давлению в камере сгорания; основные особенности установки ГПУ-ПК – это возможность полного обессоливания пара, подаваемого в газовый тракт котла и сокращение (по сравнению со схемой ГПУ-К) тепловых потерь, если генерация пара происходит только за счет отходящего тепла турбины, то КПД комбинированной установки приближается к КПД обычной ГТУ при небольших степенях повышения давления; существенные преимущества данная схема имеет в теплофикационных установках, где пар из котла-утилизатора может использоваться (в зависимости от графика нагрузок либо для удовлетворения тепловых потребностей, либо для снятия пиков электрической нагрузки; однако количество генерируемого пара лимитируется возможностью использования отходящего тепла; как правило, соотношение между расходом пара и газа (воздуха) в установках типа ГПУ-ПК в пределах 10…20%;

1,и – схема, где возможно охладить продукты сгорания котельной установки практически до любой, в принципе сколь угодно низкой температуры; проблема эта весьма актуальна, так как в дымовые трубы обычных котельных установок уносится до 18…40% теплоты сжигаемого топлива, включая и теплоту водяных паров в продуктах сгорания; полезному использованию этого тепла в обычных котлах препятствует малое нормальное давление водяных паров в уходящих газах; во многих случаях утилизация теплоты конденсации этих паров становится возможной, если увеличить общее давление уходящих газов; в этой схеме компрессор подает воздух в камеру сгорания высоконапорного парогенератора; уходящие газы (для снижения их температуры) за этим парогенератором охлаждаются в «мокром» водяном экономайзере, где благодаря повышенному давлению может конденсироваться значительное количество водяных паров, образовавшихся при сгорании топлива; после отделения влаги в сепараторе осушенные газы расширяются до атмосферного давления в турбине, которая в данном случае выполняет функции детандера; приводом надувного агрегата помимо детандера служит приводной двигатель; если мощность приводного двигателя достаточна, то температура уходящих газов может оказаться даже ниже температуры атмосферного воздуха; в этом случае цикл теплового насоса позволяет не только полностью использовать химическую энергию топлива, но и утилизировать некоторое количество физического тепла атмосферного воздуха, используемого для горения; использование этой схемы при газообразном топливе не встречает никаких принципиальных трудностей; 1,к – схема целесообразна для применения там, где имеется потребитель газа и какой-либо источник сбросного тепла, а малые масштабы установки делают нецелесообразным строительство ТЭЦ; схема содержит помимо обычных элементов компрессионного теплового насоса поршневой приводной газовый двигатель с водогрейным котлом-утилизатором; благодаря тому, что повышение температуры потребляемой воды последовательно осуществляется в схеме теплового насоса и в системе утилизации отходящего тепла двигателя, получается эффект, недоступный ни одной другой установке; расход газа на единицу тепловой энергии в схемах «и» и «к» с тепловыми насосами значительно ниже, чем на ТЭЦ; это весьма важно для районов с ограниченными ресурсами газоснабжения.

Таким образом, все приведенные схемы можно разделить на три группы. Группа 1 включает схемы 1,а–1,е. Характерным для схем этой группы является отсутствие контакта между продуктами сгорания и парожидкостным рабочим телом; каждый из рабочих агентов движется по самостоятельному контуру и взаимодействие между ними осуществляется лишь в форме теплообмена в аппаратах поверхностного типа. Схемы этой группы относятся к комбинированным парогазовым установкам с раздельными контурами рабочих тел. Установки этой группы называются парогазовыми (схема 1,а приведена как пример простейшей паросиловой установки – ПСУ, ее еще можно называть и паротурбинной (ПТУ), если силовой установкой является паровая турбина). В установках такого рода в качестве парожидкостного рабочего тела в принципе может быть выбрано любое вещество. Однако основной практический интерес представляет пароводяное рабочее тело. Оно и используется в реальных ПГУ. При этом схема 1,е отличается тем, что в ней в паровом цикле используется только отходящее тепло газового цикла. Поэтому данную схему следует выделить и можно назвать бинарной газопаровой – БГПУ или бинарной. Группа 2 включает схемы 1,ж и 1,з. Характерным для схем этой группы является непосредственный контакт (смешение) продуктов сгорания и пароводяного рабочего тела. Соответствующие установки относятся к группе газопаровых ГПУ. Почти во всех установках этой группы преобладающая часть объединенного потока рабочего тела приходится на газообразные продукты сгорания. Установки с впрыском воды в газовый тракт принято называть газопаровыми контактными – ГПУ-К (схема 1,ж). В установках этого типа испарение происходит в потоке продуктов сгорания. Однако могут быть осуществлены схемы, использующие газопаровые смеси, где генерация пара осуществляется в аппаратах поверхностного типа (схема 1,з). Образование пара в поверхностных аппаратах создает ряд специфических условий как для удаления солей, так и для осуществления основных термодинамических процессов. Такие установки, в отличие от предыдущих, целесообразно называть газопаровыми установками полуконтактного типа ГПУ-ПК. Группу 3, включающую схемы 1,и и 1,к, можно отнести к комбинированным установкам тепловых насосов. В них совместное применение газового и парового циклов повышает температурный уровень бросового тепла и тем самым дает возможность его полезно использовать.

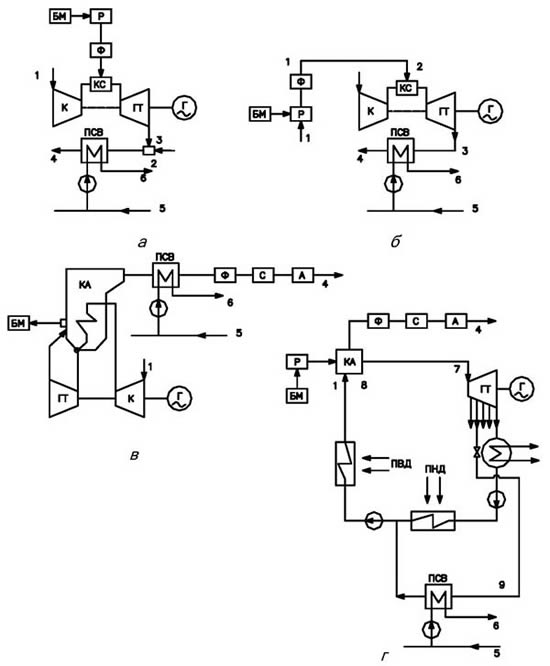

При этом работа ГТ-МТЭЦ проводится по трем режимам: теплофикационному (с отпуском тепла и электроэнергии), являющимися расчетным режимом работы; по электрическому графику нагрузки (без отпуска тепла), который по аналогии с паротурбинными ТЭЦ можно было бы назвать условно «конденсационным»; по тепловому графику нагрузки (без отпуска электрической энергии), при котором отпуск тепла обеспечивается при сжигании газа или мазута в среде холодного воздуха (ввиду остановки ГТУ). Газотурбинные мини-ТЭЦ

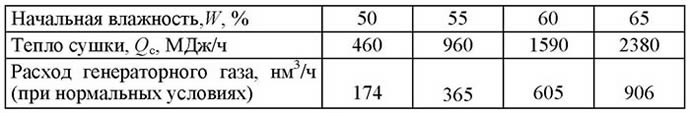

а – ГТУ-ТЭЦ с дожиганием топлива; б – ГТУ-ТЭЦ с внутрицикловой газификацией угля; в – НГТУ-ТЭЦ с внешним сжиганием угля; г – ПТУ-ТЭЦ На рис.2 показаны схемы газотурбинных мини-ТЭЦ, для которых приняты следующие обозначения: К – компрессор; ГТ – газовая турбина; ПТ – паровая турбина; ПСВ – подогреватель сетевой воды; КС – камера сгорания; Г – электрогенератор; Р – реактор газификации; Ф – электрические, тканевые или керамические фильтры; С – сероочистка; А – азотоочистка дымовых газов; ПНД, ПВД – подогреватели системы регенерации; КА – котлоагрегат; 1 – воздух; 2 – газовое топливо; 3 – отработавшие в турбине газы; 4 – уходящие газы; 5 – вода из теплосети; 6 – вода в теплосеть; 7 – пар на турбину; 8 – линия питательной воды; 9 – пар из регулируемого отбора; БМ-биомасса. Утилизационная схема обеспечивает максимальную электрическую мощность при заданном тепловом потреблении. Схема с дожиганием (рис.2,а) дает максимальное использование теплоты сгорания топлива, однако выработка электроэнергии при заданном тепловом потреблении минимальна. Газотурбинные мини-ТЭЦ Ниже показаны некоторые схемы газотурбинных мини-ТЭЦ. Преимущество схемы 2,а,б в том, что в ней могут использоваться серийно выпускаемые паровые котлы с незначительной реконструкцией горелок, а также с установкой дополнительной секции экономайзера вместо воздухоподогревателя. Осуществление теплофикационных ГТУ на твердом топливе является одним из ключевых вопросов развития теплоэнергетики. Наиболее ясным, хотя и дорогим (по сравнению с ГТУ на природном газе), является объединение ГТУ с системой газификации угля (рис.2,б). Газификация и последующая очистка газа позволяют освободить выбросы ГТ-МТЭЦ от пыли (золы) и соединений серы, а также избежать образования окислов азота из связанного в топливе азота. В энергетике развитых стран ожидается крупномасштабное внедрение газогенераторных технологий на биомассе, преимущество которых перед технологиями прямого сжигания заключается в существенно меньшем загрязнении окружающей среды (20…70%). Основными газогенераторными технологиями для использования в схемах паросиловых и дизельных электростанций остается атмосферная газификация, а для использования в парогазовых и газотурбинных электростанциях – газификация под давлением. Для энергетических установок малой мощности (менее 5…10 МВт) альтернативы циклу Дизеля в период 2000-х гг. не наблюдается. В перспективе – применение двигателя Стирлинга и газовых турбин. Создание перспективных отечественных биотопливных электростанций повышенной мощности (10…100 МВт) возможно на основе отечественных ПГУ, опыта газификации углей, а также опыта очистки тонких аэрозолей и запыленных потоков (целесообразно использование конверсионных технологий оборонных отраслей). Газогенераторные ТЭС с ДВС на биомассе Электростанции на биомассе Термохимическая газификация биомассы позволяет получить, в зависимости от способа ее реализации, газ с теплотой сгорания от 4 до 20,0 МДж/нм3. Наиболее простой, слоевой обращенный процесс с воздушным дутьем дает газ с теплотой сгорания 4…6 МДж/нм3. Для его получения разработаны установки с тепловой мощностью от 1 до 5 МВт. Эти газогенераторы слоевого типа, работающие по принципу обращенного горения, могут быть использованы в тепловых схемах ТЭС с ДВС и газовыми турбинами. При этом генераторный газ в равной степени может быть использован как в двигателях с искровым зажиганием, так и в дизелях. Дизельные двигатели при переводе их на генераторный газ могут эксплуатироваться в режиме газодизеля с сохранением подсветки жидким топливом до 20% (по теплу) либо переводиться полностью на генераторный газ, но при этом необходимо вводить искровое зажигание. В перспективе для ТЭС с ДВС целесообразно использовать двигатели Стирлинга, для которых требования к качеству газа существенно ниже. Преимущество использования ДВС для ТЭС по сравнению с прямым использованием газа в газотурбинном двигателе состоит в том, что для них не требуется: создания специальных камер сгорания; обеспечения повышенной степени очистки генераторного газа; применения замкнутых или полузамкнутых схем. Для ТЭС и ДВС необходимо обеспечить: измельчение и сушку растительной биомассы (что имеет практическое инженерное решение); подготовить генераторный газ к сжиганию в дизеле, т.е. охладить его, очистить от твердых частиц и кипящей смолы. Это обеспечивается нижним отбором газа из газогенератора, при котором он проходит через высокотемпературную зону, где осуществляется крекинг. На стоимостные показатели газогенераторных ТЭС существенное влияние оказывает влажность и дисперсный состав исходной биомассы. С увеличением влажности уменьшаются теплота сгорания сухого газа и КПД установки в целом. При использовании мелкофракционного топлива увеличивается интенсивность процесса газификации, улучшается состав и повышается теплота сгорания газа. Кроме того, на эффективность тепловой схемы газогенераторной ТЭС оказывают влияние конструктивные характеристики самого генератора, состав паровоздушной смеси и температура процесса. При влажности, например древесной биомассы 65%, калорийность получаемого генераторного газа получается весьма низкой. Поэтому при использовании влажной древесины необходима ее подсушка до влажности, близкой к гигроскопичной (примерно 30%). Подсушка может осуществляться теплом самого генераторного газа, который отдается воздухом в теплообменнике. Сушка древесины осуществляется в слоевой сушилке. Выполненные расчеты сушки древесной биомассы генераторным газом для газогенераторной установки тепловой мощности 3,0 МВт показали потребное его количество для обеспечения необходимой сушки (табл.1). Таблица 1 Дополнительное тепло от сжигания генераторного газа (для установки тепловой мощностью 3 МВт), потребное для сушки биомассы Дополнительное тепло от сжигания генераторного газа (для установки тепловой мощностью 3 МВт), потребное для сушки биомассы

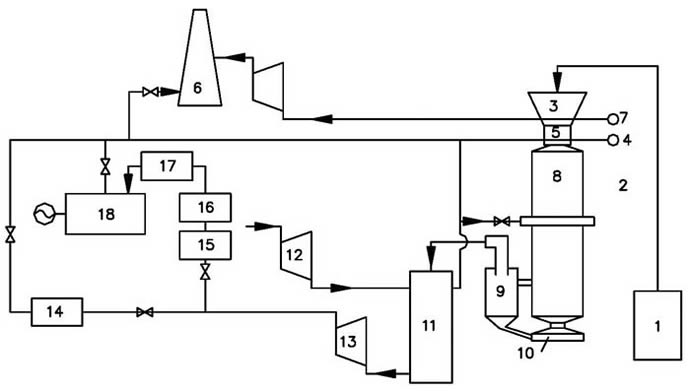

Полученные в таблице значения рассчитывались при следующих значениях температур: температура генераторного газа на выходе из генератора – 650°С (т.е. на входе в воздухоподогреватель); на выходе из воздухоподогревателя температура газа – 150°С; температура холодного воздуха на входе в воздухоподогреватель 0°С, на выходе 200°С; температура воздуха на входе в сушилку 200°С, на выходе 100°С. удельный вес сухого газа 1,13 кг/нм3. Как видно из расчетов, физического тепла газогенератора мощностью 3,0 МВт достаточно для подсушки древесины до 45%. Для подсушки древесины с большей влажностью необходим дополнительный источник тепла (например, тепло от сжигания части газа или тепло отходящих газов дизеля). Приведенные расчеты показывают, что газогенератор тепловой мощностью 3,0 МВт (с учетом расходов генераторного газа на сушку биомассы) может обеспечить газом работу энергетической газогенераторной установки с дизель-генератором мощностью 1,0 МВт. На основе изложенных выше принципиальных условий обеспечения эффективности работы газогенераторной ТЭС с ДВС, работающей на древесной биомассе, на уровне ТЭО выполнена проработка технологического модуля автономной газогенераторной ТЭС (модуля автономного энергоснабжения), использующей в качестве основного топлива растительную биомассу. Модуль включает в себя элементы, показанные на рис.1.

Рис.1. Технологическая схема автономной электростанции на растительной биомассе в качества топлива: 1 – приемный бункер; 2 – транспортер; 3 – бункер газогенератора; 4,7 – шиберный затвор; 5 – сушильная камера; 6 – дымососная труба; 8 – камера газификации; 9 – циклон; 10 – накопитель; 11 – воздухоподогреватель; 12 – вентилятор; 13 – газодувка; 14 – водогрейный котел; 15 – фильтр; 16 – компрессор; 17 – ресивер; 18 – дизель-генератор Приемный бункер 1 предназначен для накопления растительной массы. Из него биомасса скребковым (или другими) транспортером 2 подается в бункер 3 газогенератора 8. Через входное устье, регулируя шиберным затвором 4 из бункера 3 сырье подается в сушильную камеру 5, где происходит сушка биомассы путем продувки слоя горячими газами (воздухом) с температурой около 200°С. Образующийся водяной пар вместе с сушильными газами выбрасывается в атмосферу через трубу 6. Из сушильной камеры 5, минуя шиберный затвор 7, сырье подается в камеру газификации 8. Последняя представляет собой футерованную изнутри шахту. В среднюю часть камеры газификации через фурмы вдувается воздух для поддержания горения (газификации с недостатком кислорода). Тепло, выделяющееся при сгорании части топлива, расходуется на его нагрев, досушку и термическое разложение, а также на обеспечение восстановительных реакций водяного пара и углекислоты с углеродом. Форма футеровки камеры газификации обеспечивает максимальную тепловую напряженность в области сужения футеровки около 1100°С. Все продукты термолиза растительных отходов проходят через высокотемпературную зону, где сгорают или подвергаются термическому разложению. В результате на выходе из газогенератора содержание смол снижается в 10…12 раз. Генераторный газ от зольных частиц очищается в циклоне 9, зола выгружается в бункер-накопитель 10. После циклона горячий генераторный газ проходит подогреватель 11, где отдает физическое тепло воздуху, подаваемому вентилятором 12 в сушильную камеру и газогенератор. Газодувкой 13 генераторный газ подается в водогрейный котел 14 и через газовый фильтр 15 компрессором 16 в ресивер 17 и дизель-генератор 18. Продукты сгорания генераторного газа в дизеле и топке котла поступают в сушильную камеру 5 и далее в дымовую трубу 6. Таблица 2

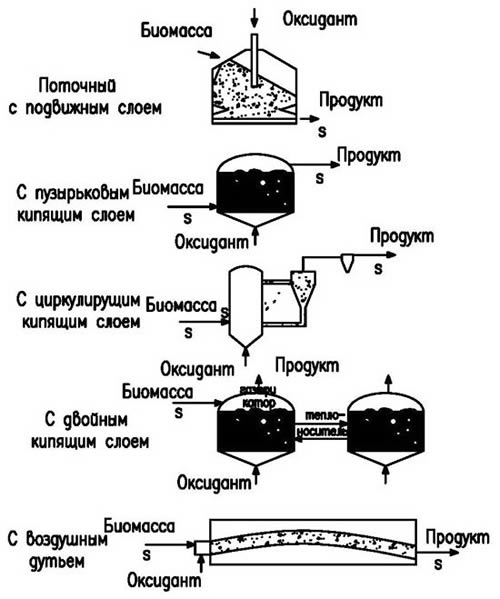

Основное оборудование предложенного технико-экономическим обоснованием (ТЭО) модуля газогенераторной ТЭС с ДВС на растительной биомассе имеет следующие характеристики: 1. Газогенератор. 1.1. Тепловая мощность – 3,0 МВт. 1.2. Производительность: по древесной биомассе влажностью 50% – 2000 кг/ч. 1.3. Производительность по генераторному газу – 2200 м3/ч (при нормальных условиях). 1.4. Перерабатываемое сырье: щепа, кора и опилки (не более 25% по объему) и другие отходы древесного производства. 1.5. Теплота сгорания генераторного газа – 5 МДж/нм3. 1.6. Термический КПД – 85%. 2. Дизель на генераторном газе 2.1. Марка – 64Н-21/21. 2.2. Мощность двигателя 530 кВт. 2.3. Частота вращения 1500 об/мин. 2.4. Расход топлива (газа) – 1590 м3/ч. 2.5. Масса – 4650 кг. 2.6. КПД – 36%. 2.7. Ресурс работы до капитального ремонта 48000 часов. 3. Котел 3.1. Тип–водогрейный. 3.2. Марка ЭР-2,5Р. В табл.2 приведены технико-экономические характеристики предложенного модуля в сравнении с зарубежным аналогом газогене-ратора с дизель-генератором немецкой фирмы «Имберт». На рис.2 приведены различные типы реакторов газификации биомассы: с воздушным дутьем; с двойным кипящим слоем; с циркулирующим кипящим слоем; с пузырьковым кипящим слоем; с потолочным подвижным слоем.

|

|||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 118; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.129.23.30 (0.076 с.) |

Рис.2. Схемы газотурбинных ТЭЦ:

Рис.2. Схемы газотурбинных ТЭЦ:

Технические характеристики энергетического оборудования для модуля электрической мощностью 400 кВт

Технические характеристики энергетического оборудования для модуля электрической мощностью 400 кВт Рис.2. Типы реакторов газификации биомассы

Рис.2. Типы реакторов газификации биомассы