Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Система уплотнения Н280-11-6 (7)Содержание книги

Поиск на нашем сайте

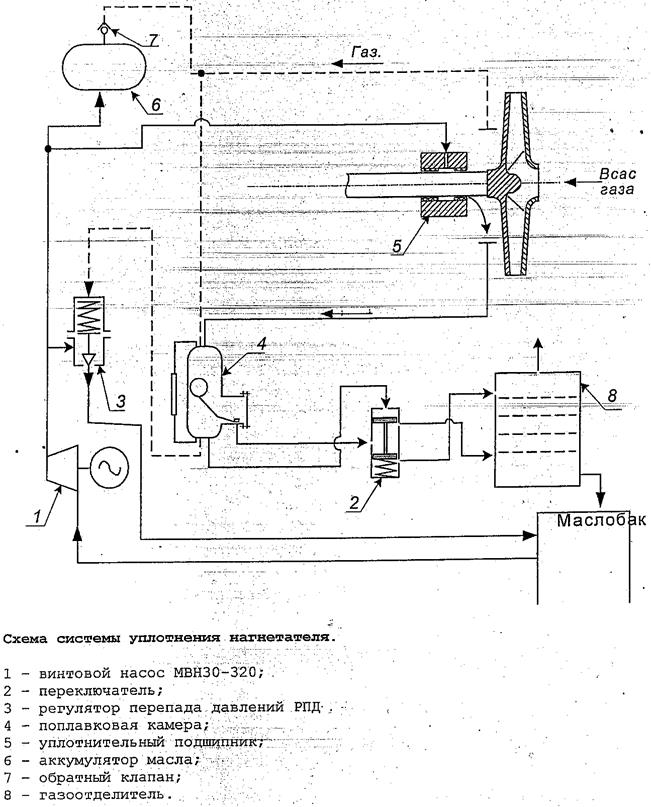

Система уплотнения нагнетателя должна исключать проникновение газа в машинный зал через зазоры уплотнительного подшипника и дренировать из газовой полости нагнетателя масло, протекающее в нее из подшипника. Система уплотнения состоит из винтового насоса 1, нагнетающего масло в уплотнительный подшипник, аккумулятора 6, снабжающего уплотнение маслом при остановке насоса, поплавковой камеры 4, регулятора перепада 3, переключателя 2, газоотделителя 8. Система уплотнения работает следующим образом: регулятор перепада поддерживает перепад между давлениями масла и газа в уплотнительном подшипнике. На мембрану регулятора сверху действует давление напорного масла, снизу давление в поплавковой камере, равное давлению газа в полости нагнетателя (поплавковая камера сообщается с газовой полостью по газу и по маслу). Если давление газа в нагнетателе увеличится, то регулятор перепада уменьшает слив напорного масла и давление масла на линии от винтового насоса к уплотнительному подшипнику соответственно увеличится. Если давление газа в нагнетателе уменьшится, то регулятор перепада увеличит слив напорного масла и давление масла на линии от винтового насоса к уплотнительному подшипнику уменьшится. Превышение давления масла над давлением газа, исключающее выход газа через подшипник в машинный зал, создается сопротивлением пружины регулятора. Дренирование масла из газовой полости нагнетателя осуществляется поплавковой камерой и газоотделителем. Масло из газовой полости подается в верхнюю часть поплавковой камеры. По мере накопления масла в поплавковой камере поплавок всплывает вверх, перемещая плоский золотник, который открывает сливное отверстие. Из поплавковой камеры масло подается в газоотделитель. Верхняя часть, в которую подается масло, расположена выше нагнетателя, поэтому при пуске винтового насоса уплотнения, при отсутствии давления газа в полости нагнетателя масло пойдет не в газоотделитель, а будет скапливаться в полости нагнетателя. Во избежание этого в систему уплотнения включен переключатель 2. Такую же функцию выполняет обратный шариковый клапан в системе уплотнения Н 280-12-7. Если в поплавковой камере нет избыточного давления, золотник переключателя отжимается пружиной вверх и обеспечивает подвод масла в нижнюю часть газоотделителя. Когда в поплавковой камере имеется избыточное давление, которое, пересиливая пружину, отжимает золотник переключателя и масло направляется в верхнюю часть газоотделителя.

Поплавковая камера Поплавковая камера предназначена для дренирования масла, поступающего через уплотнения в маслосборную полость нагнетателя, и возвращения этого масла в масляный бак агрегата после его дегазации. Устройство камеры следующее. В сварном корпусе 1 на поверхности масла плавает поплавок 2. Трубой 3 поплавок поворачивает рычаг 4 вокруг оси 9, установленной в стойке 8. В прорези рычага вставлены шипы сухаря 10, прижимаемого плоской пружиной и усилием от давления в камере к седлу 11. Поднимаясь и опускаясь вместе с уровнем масла, поплавок передвигает сухарь, который открывает и закрывает сливное отверстие в седле. Упорные винты 5 и гайка 6, нажимая на стойку 8, обеспечивают надежное уплотнение седла в корпусе. Болты 7 ограничивают поворот рычага 4 и ход сухаря 10. При отсутствии в камере масла поплавок опущен, рычаг 4 упирается в правый болт 7 и сливное отверстие в седле перекрыто сухарем. Масло из маслосборной камеры нагнетателя подводится трубопроводом в верхнюю часть цилиндрического участка корпуса. По этому трубопроводу поступает сюда и газ, чем обеспечивается выравнивание давления в поплавковой и маслосборной камерах. По мере наполнения камеры маслом поплавок всплывает и сухарь, перемещаемый рычагом, начинает открывать сливное отверстие в седле. С этого момента в камере автоматически поддерживается примерно постоянный уровень масла. Площадь открытия сливного отверстия устанавливается в зависимости от поступающего в камеру масла и давления в ней. Чтобы из камеры дренировалось только масло, трубка между рычагом и поплавком изогнута таким образом, что уровень масла в камере, соответствующий началу открытия сухарем сливного отверстия, находится на 400—500 мм выше седла. Для полного сбора масла, просочившегося через уплотнение, и уменьшения его уноса в газопровод часть газа из поплавковой камеры отводится через отверстие в крышке 18 во всасывающий трубопровод или в топливный коллектор в зависимости от типа нагнетателя. Для удаления паров масла из этого газа установлен фильтр 17. Вокруг фильтра имеется байпас с вентилем 19. Фильтр составлен из двух металлических сеток, внутри которых уложена стекловата. Масло по мере накопления в стекловате стекает обратно в поплавковую камеру. Периодическая проверка работы камеры осуществляется по указателю уровня, устроенному по типу водомерного стекла. В корпус указателя 16 вставлена трубка 15 из органического стекла с толстыми стенками. Трубка уплотняется по торцам прокладками, зажатыми с помощью ниппелей 14 и накидных гаек 13. Корпус указателя уровня сообщается с газовой и масляной стороной поплавковой камеры подводящими трубками с вентилями 12, которые можно перекрыть на случай выхода из строя трубки 15. Уровень масла наблюдается через отверстия в корпусе 16. В нижней части корпуса поплавковой камеры имеется отверстие для отвода импульса к регулятору перепада по давлению газа в маслосборной камере нагнетателя. На нагнетателях 235 и 650 этот отбор взят из бокового отверстия поплавковой камеры из-под уровня масла, что лучше предохраняет от засорения импульсную трубку. Во время монтажа и ревизии следует в первую очередь проверить состояние поплавка: не проникло ли масло внутрь сферы. При сборке необходимо убедиться, что труба 3, которая соединяет поплавок с рычагами 4, при верхнем положении не упирается в край отверстия корпуса 1, к которому приварен горизонтальный патрубок. Расстояние от трубы 3 до края отверстия должно быть около 20 мм. Ограничительные болты 7 не должны допускать касание поплавком корпуса камеры и в то же время должны обеспечивать правильное положение сухаря относительно седла. При нижнем положении поплавка отверстие в седле должно быть полностью перекрыто, а при верхнем — открыто не менее чем наполовину. Все прокладки во фланцах камеры, а также между седлом и корпусом должны быть изготовлены из тонкого прокладочного картона. Прокладки по торцам трубы 15 должны быть также из картона. Эти прокладки нельзя смазывать бакелитовым лаком, так как содержащийся в нем спирт способствует образованию трещин в органическом стекле. Чрезмерное обжатие трубки из органического стекла недопустимо ввиду возможного ее разрушения.

|

||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 338; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.65.47 (0.008 с.) |