Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эксплуатация ЭГПА с нагнетателямиСтр 1 из 11Следующая ⇒

Эксплуатация ЭГПА с нагнетателями 280-11-6, 280-12-7 С приводом от СТД (СТМ) - 4000-2

Введение Общая характеристика газокомпрессорной станции. Общий состав компрессорного цеха. 1.2. Состав транспортируемого природного газа Описание технологической схемы компрессорного цеха 2.Характеристика основного и вспомогательного оборудования Участок очистки газа Участок компримирования газа. Синхронный двигатель СТД - 4000-2 Конструкция электродвигателя СТД-4000-2 Устройство и работа нагнетателя 280 - 12 - 7. Блок маслосистемы. Системы управления технологическим процессом Контрольно-измерительные приборы Описание технологической схемы процесса и схем автоматизации Блок учета состава и расхода газа Участок очистки газа (ЦПУ-5,4-10-500-УХЛ1) Участок компримирования газа Устройство и эксплуатация асинхронных электродвигателей Устройство и эксплуатация синнхроного электропривода

Назначение, устройство и принцип действия центробежного нагнетателя типа 280-11-6, 280-12-7 Техническое обслуживание и ремонт ЭГПА и ГПА. Ремонт ГПА и ЭГПА Техническое обслуживание ГПА и ЭГПА ВВЕДЕНИЕ Развитие газовой и ряда смежных отраслей промышленности сегодня в значительной степени зависит от дальнейшего совершенствования эксплуатации и обслуживания систем трубопроводного транспорта природных газов из отдаленных и порой слабо освоенных регионов в промышленные и центральные районы страны. Все основные месторождения газа расположены на значительном расстоянии от крупных потребителей. Подача газа к ним осуществляется по магистралям газопровода различного диаметра. При движении газа из-за рода гидравлических сопротивлений по длине трубопровода происходит падение его давления, что приводит к снижению пропускной способности газопровода. Поэтому транспортировать газ в достаточном количестве и на большие расстояния только за счет естественного пластового давления нельзя. Для поддержания заданного расхода транспортируемого газа и обеспечения его оптимального давления в трубопроводе по трассе газопровода устанавливаются компрессорные станции. Современная компрессорная станция — это сложное инженерное сооружение, обеспечивающее основные технологические процессы по подготовке и транспорту природного газа. Компрессорная станция — это составная часть магистрального газопровода обеспечивающая транспорт газа с помощью энергетического оборудования, установленного на КС. Она служит управляющим элементом в комплексе сооружений, входящих в магистральный газопровод. Именно параметрами работы КС определяется режим работы газопровода.

На компрессорные станции приходится порядка 25% всех капиталовложений в системы транспорта газа и 60% всех эксплуатационных расходов по этим системам. В силу отмеченного основное внимание при проектировании и эксплуатации КС уделяется газоперекачивающим агрегатам (ГПА) и их вспомогательным системам, определяющим эффективность работы ГПА. Надежность и экономичность транспорта газа в значительной мере определяются, долговечностью и экономичностью КС. Поэтому проектирование и эксплуатация компрессорных станций должны осуществляться с учетом современных достижений науки и техники и перспектив развития районов расположения станций. Цель: усовершенствование технологической схемы компрессорной станции, для повышения рабочих характеристик оборудования, уменьшения метало - емкости и сокращения затрат электроэнергии. Для решения сформулированной цели необходимо решить следующие задачи: - изучить технологические схемы - рассмотреть состав оборудования - провести сравнительный анализ технологический схем - провести расчет технологического трубопровода; - сделать соответствующие выводы и заключение.

Вентиляция Двигатель имеет двухструйную систему вентиляции. При разомкнутом цикле воздух поступает с двигатель через жалюзи в торцевых щитах, а нагретый воздух выбрасывается наружу через жалюзи. При замкнутом цикле нагретый воздух проходит через боковые окна в обшивке статора в воздухоохладители, расположенные по бокам статора, из воздухоохладителей охлажденный воздух поступает в пространство между торцевыми щитами, откуда направляется на вход в вентиляторы, расположенные на роторе двигателя и создающие зону низкого давления в пространстве между щитами.

Вентиляторы нагнетают воздух в зону лобовых частей обмотки статора (зона высокого давления). Двухструйная система вентиляции. Из зоны высокого давления воздух разветвляется на две струи. Первая струя проходит в воздушный зазор и через радиальные каналы между крайними пакетами железа выходит под обшивку статора (зона горячего воздуха). Вторая струя по перепускным каналам проходит к средним пакетам статора и по радиальным каналам между ними попадает в воздушный зазор двигателя, откуда через каналы крайних пакетов железа выходит под обшивку статора, смешиваясь с первой струёй. Далее воздух при разомкнутом цикле вентиляции выбрасывается наружу через боковые жалюзи.

Важнейшим элементом электроприводных ГПА является редуктор. На всех типах электроприводных ГПА применяются повышающие редукторы-мультипликаторы. Установка повышающего редуктора связана с необходимостью получения максимального КПД нагнетателя. Наличие повышающего редуктора, естественно, ведет к определенному снижению КПД агрегата, но при этом резко увеличивается КПД самого нагнетателя. Система уплотнения Нагнетатель снабжён уплотнениями: По валу. Уплотнение служит для предотвращения проникновения газа в машинный зал, а также для предотвращения проникновения масла высокого давления из опорного вкладыша в полость улитки. Уплотнение по рабочему колесу предназначено для уменьшения протечек газа внутри нагнетателя. Уплотнение имеет вид обоймы и изготовлено из алюминиевого сплава. Уплотняющими органами служат усики, выполненные заодно с обоймой, и распложенные ступенчато. Соответствующие ступеньки выполнены на покрывающем диске рабочего колеса. Уплотнение фиксируется в улитке при помощи штифтов. Масленое уплотнение имеет ряд недостатков: - Низкий ресурс выработки (30000 часов). - Использование масло системы для герметизации и охлаждения уплотнений. - Вследствие износа деталей с течением времени эксплуатации, уплотнения начинают пропускать масло. - Уплотнение может работать только при определенной величине скорости вращения вала и увеличение скорости вращения вала может вывести уплотнение из строя. Фундаментная рама. Фундаментная рама отливается из чугуна и служит опорой для нагнетателя. Опоры улитки нагнетателя и корпуса подшипника фиксируются на раме тремя цилиндрическими штифтами. После окончательной центровки нагнетателя клинья должны быть приварены между собой в нескольких точках. После этого фундаментная рама заливается бетоном. Ротор. Ротор нагнетателя консольного типа имеет одно рабочее колесо. Лопатки колеса цельнофрезерованные из тела основного диска. Покрывающий диск соединён с основным диском заклёпками, проходящими сквозь тело лопаток. Рабочее колесо балансируется статически, а ротор в собранном виде - динамически. Кожух муфты. Чугунный кожух муфты закрывает соединительную зубчатую муфту между нагнетателем и редуктором. Кожух муфты состоит из двух частей и имеет горизонтальный разъём. Кожух крепится на корпусе подшипника нагнетателя и охватывает специальную манжету на корпусе редуктора.

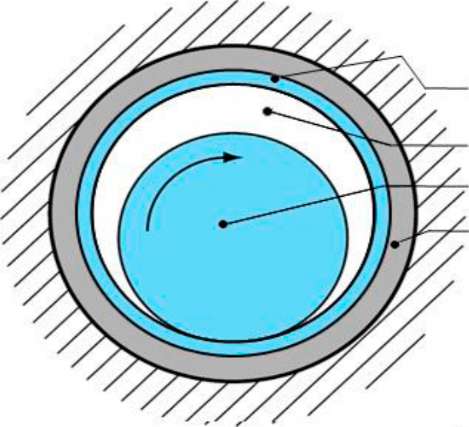

Подшипник скольжения

Подшипник скольжения, в котором опорная поверхность оси или вала Вкладыш из антифрикционного материала Зазор Вал Корпус подшипника Подшипник скольжения представляет собой корпус, имеющий цилиндрическое отверстие, в которое вставляется вкладыш или втулка из антифрикционного материала (часто используются цветные металлы), и смазывающее устройство. Между валом и отверстием втулки подшипника имеется зазор, который позволяет свободно вращаться валу. Для успешной работы подшипника зазор предварительно рассчитывается. Недостатки подшипников скольжения: - высокие потери на трение; - пониженный коэффициент полезного действия; - необходимость в непрерывном смазывании; - неравномерный износ подшипника и цапфы; - требует постоянной смазки.

Блок маслосистемы. Блок маслосистемы предназначен для обеспечения нормальной работы узлов трения агрегата, поддержания на заданном уровне величины перепада давления "газ-масло" и обеспечения очистки масла от газа в процессе работы агрегата. Блок маслосистемы представляет собой единую конструкцию, состоящую из узлов системы смазки, регулирования перепада давлений " газ- масло" и газовыделения, смонтированных на общей раме, соединённых между собой трубопроводами. Система смазки агрегата предназначена для подачи масла к узлам трения и отвода от них тепла. Работает система следующим образом: Масло, прошедшее через фильтры грубой очистки, установленные в маслобаке, засасывается главным масляным насосом и подаётся в маслоохладители, где происходит его охлаждение циркуляцией через маслоохладители. Охлажденное масла происходит через фильтры тонкой очистки и под давлением 0,4...0,55 Мпа (4,5... 5,5 кгс/см2), поддерживаемым редукционным клапаном, подаётся на смазку опорно-упорного подшипника нагнетателя, на реле осевого сдвига и в линию всасывания винтовых маслонасосов. Масло после редукционного клапана давлением 0,075-0,1 МПа (0,75-1,0 кгс/см2) которое поддерживается предохранительным клапаном подаётся для смазки редуктора, стыковых частей и электродвигателя. В период пуска и остановки агрегата масло подаётся в систему смазки пусковым маслонасосом. Недостатки маслосистемы: - большая метало - емкость; - при длительной эксплуатации, теряет свои свойства;

- требует замены: масло, масленый фильтр (с истечением срока эксплуатации); - периодические отборы проб масла; - значительные расходы электроэнергии.

Рис 2.3 - Блок маслосистемы

Система смазки состоит из следующих узлов и элементов: - рама маслобака; - крышки маслобака; - маслоохладители, фильтры масляные; - клапан редукционный; - клапан предохранительный; - пусковой зубчатый маслонасос; - главный маслонасос; - указатель уровня масла; - маслопроводы. ТО 2: - Контроль герметичности разъемных соединений по газу: осмотр соединений, протечки газа, контроль переносным газоанализатором, контроль мыльным раствором, подтянуть крепеж, заменить уплотнитель; - Наружный крепеж: наличие натяга соединений, подтянуть крепеж; - Крепление к фундаментной раме: осмотр соединения ослабление крепления, подтянуть крепеж; - Кабельные вводы: осмотр, контроль, негерметичный кабельный ввод контроль мыльным раствором, обновить уплотнитель. ТО 3: - Контроль герметичности разъемных соединений по газу: осмотр соединений, протечки газа, контроль переносным газоанализатором, контроль мыльным раствором, подтянуть крепеж, заменить уплотнитель; - Наружный крепеж: наличие натяга соединений, подтянуть крепеж; - Крепление к фундаментной раме: осмотр соединения ослабление крепления, подтянуть крепеж; - Кабельные вводы: осмотр, контроль, негерметичный кабельный ввод контроль мыльным раствором, обновить уплотнитель. - Соединительная муфта: осмотр шлицевого соединения, наличие износа или других повреждений, при необходимости заменить детали. Основными целями технического обслуживания, являются: предупреждение повышенного износа деталей агрегата сохранение технических характеристик в установленных пределах, безотказной работы нагнетателя в межремонтные сроки.

Эксплуатация ЭГПА с нагнетателями 280-11-6, 280-12-7

|

||||||||||

|

Последнее изменение этой страницы: 2021-01-08; просмотров: 279; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.217.228 (0.192 с.) |