Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Эскизная компоновка редуктора

Расстояния между деталями проектируемого редуктора определяют по рис. 8.2. Чтобы поверхности вращающих колес не задевали за внутренние поверхности корпуса между ними оставляют зазор

где

Рис. 8.2. Эскизный проект редуктора

Расстояние между дном корпуса и поверхностью колес примем:

Расстояние между торцевыми поверхностями колес примем:

Расчет валов на прочность Основными нагрузками на вал являются силы от передач. Силы на валы передают через насажанные на них детали. При расчете примем, что насажанные на вал детали передают силы и моменты на валу сосредоточенной нагрузкой приходящейся на середину ширины детали. Под действием постоянных по значению и направлению сил во вращающихся валах возникают напряжения, изменяющиеся по симметричному циклу. Выберем материал для вала сталь 40ХН (табл. П.2.5). Выполним расчет вала (промежуточного) на статическую прочность и на сопротивление усталости. Перед основными расчетами выполним следующее: по чертежу сборной единицы вала составим расчетную схему, на которую нанесем все внешние силы, нагружающие вал; затем определим реакции опор в горизонтальной и вертикальной плоскостях, в этих же плоскостях построим эпюры изгибающих моментов Для начала найдём силы, действующие на колёса: - окружные силы:

- радиальные силы:

- осевую силу:

В расчетной схеме длина от опоры А до опоры В равна - Определяем реакции в опорах А и В в горизонтальной и вертикальной плоскостях. Вертикальная плоскость:

Горизонтальная плоскость:

Перед построением эпюр изгибающих моментов Вертикальная плоскость:

Рис. 8.3. Расчетная схема внешние силы, реакций опор, эпюры изгибающих моментов

Горизонтальная плоскость:

Крутящие моменты: Участок AC: T =0. Участок CD: Участок DB: T =0. Найдём суммарный изгибающий момент в характерных точках:

Получили опасное сечение D, в котором действуют суммарный изгибающий момент Определяют амплитуду симметричного цикла нормальных напряжений при изгибе вала в опасных сечениях: W x и W р – моменты сопротивления изгибу и кручению опасного сечения вала, мм3.

Рассчитаем вал на статическую прочность При расчете вала на статическую прочности должно выполняться следующее условие

где sσ и sτ коэффициенты запаса прочности по пределам текучести.

Для стали 40ХН σ т=1300 МПа, τ т=230 МПа. Для опасных сечений определяют коэффициенты запаса усталостной прочности и сравнивают их с допускаемыми. При совместном действии изгиба и кручения запас усталостной прочности определяют по формуле

где Коэффициент запаса сопротивления усталости только по кручению берется как меньшая величина из двух значений:

В предыдущих формулах

где

Таблице 8.3

Сопротивление усталости можно существенно увеличить, применяя тот или иной метод поверхностного упрочнения: поверхностную закалку токами высокой частоты, дробеструйный наклёп, обкатку роликами, азотирование, цементирование и т.д. Можно также существенно уменьшить концентрацию напряжений изменением формы соответствующих мест перехода с применением галтелей постоянного и переменного радиусов.

Таблице 8.4

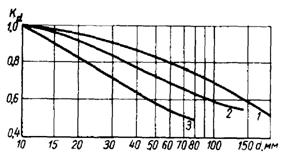

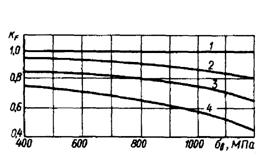

Рис 8.4. Масштабный фактор и фактор шероховатости поверхности

Проверку статической прочности производят в целях предупреждения пластических деформаций и разрушений с учетом кратковременных перегрузок (например, пусков, резких остановов и т.п.). При этом определяют эквивалентное напряжение по формуле

где Здесь М и Т – изгибающий и крутящий моменты в опасном сечении при перегрузке. Предельное допускаемое напряжение

Предварительный выбор типа подшипника Для промежуточного вала выбираем подшипник средней серии 305 ГОСТ 8338-75

Рис. 9.1. Подшипник Проверка правильности подбора подшипников качения Выбранный в ходе проектирования узла вала типоразмер подшипника должен быть проверен на работоспособность по динамической грузоподъёмности. Проверка правильности выбора подшипников может быть проведена по сравнению требуемой С r треб и паспортной С r пасп динамической грузоподъемности подшипника, когда должно выполняться условие С r треб где где а 1 – коэффициент надежности, обычно принимают а 1=1 при 90% надежности; а 2 – обобщенный коэффициент совместного влияния качества металла деталей подшипника и условий его эксплуатации, для обычных условий эксплуатации назначают а 2=0,7...0,8 (для шарикоподшипников) и а 2=0,6 (для роликоподшипников). Величина эквивалентной динамической нагрузки на проверяемый подшипник рассчитывается в общем случае по формуле

где Fr и Fa – соответственно радиальная и осевая силы в опоре; V – коэффициент вращения, зависящий от того, какое кольцо подшипника вращается; при вращении внутреннего кольца V =1; k б – коэффициент безопасности, учитывающий характер нагрузки, при умеренных толчках k б=1,3...1,5; kt – температурный коэффициент, для температуры подшипникового узла X и Y – коэффициенты соответственно радиальной и осевой нагрузок на подшипник, назначаются в зависимости от параметра осевого нагружения подшипника. При малой осевой силе

Для шариковых подшипников: Коэффициент надежности: Обобщенный коэффициент совместного влияния качества металла и условий эксплуатации

Ресурс:

Поскольку ни в одном подшипнике не действует осевых сил, то примем X =1 и Y =0.

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 217; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.191.239.123 (0.044 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

, мм

, мм , (8.2)

, (8.2) – расстояние между внешними поверхностями деталей передач, мм

– расстояние между внешними поверхностями деталей передач, мм , мм. (8.3)

, мм. (8.3)

, мм (8.4)

, мм (8.4) , мм (8.5)

, мм (8.5) и

и  , отдельно эпюру крутящего момента

, отдельно эпюру крутящего момента  ; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях.

; предварительно установим опасные сечения; проверим прочность вала в опасных сечениях. , Н;

, Н;  , Н (8.6)

, Н (8.6) ,

,  , Н (8.7)

, Н (8.7) , Н (8.8)

, Н (8.8) . От точки А дог точки С -

. От точки А дог точки С -  , от С до D -

, от С до D -  , от D до В -

, от D до В -  .

.

и

и  , крутящего момента

, крутящего момента  определим их значения на концах расчётных участков:

определим их значения на концах расчётных участков:

.

.

(Н·м) и крутящий момент T (Н·м).

(Н·м) и крутящий момент T (Н·м). , (МПа) и амплитуду отнулевого цикла касательных напряжений при кручении вала

, (МПа) и амплитуду отнулевого цикла касательных напряжений при кручении вала  , (МПа).

, (МПа). ,

, и

и  .

. ,

, - запас сопротивления усталости только по изгибу.

- запас сопротивления усталости только по изгибу. - запас сопротивления усталости только по кручению.

- запас сопротивления усталости только по кручению. и

и  - амплитуды переменных составляющих циклов напряжений, а

- амплитуды переменных составляющих циклов напряжений, а  и

и  - постоянные составляющие;

- постоянные составляющие;  и

и  - коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Значения

- коэффициенты, корректирующие влияние постоянной составляющей цикла напряжений на сопротивление усталости. Значения  и

и  - пределы выносливости материала вала при симметричном цикле нагружения. Их определяют по таблицам или по приближенным формулам

- пределы выносливости материала вала при симметричном цикле нагружения. Их определяют по таблицам или по приближенным формулам

- предел прочности материала вала;

- предел прочности материала вала; - предел текучести при сдвиге;

- предел текучести при сдвиге; и

и  - масштабный фактор и фактор шероховатости поверхности;

- масштабный фактор и фактор шероховатости поверхности; и

и  - эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 8.4).

- эффективные коэффициенты концентрации напряжений при изгибе и кручении (табл. 8.4).

0,06

0,06

0,06

0,06

:

:

20МПа(безконструктивных мер, уменьшающих концентрацию)

Резьба

20МПа(безконструктивных мер, уменьшающих концентрацию)

Резьба

, МПа,

, МПа, ;

;  .

. принимают близким к пределу текучести

принимают близким к пределу текучести  (табл. П.2.5)

(табл. П.2.5)

С r пасп; (9.1)

С r пасп; (9.1) , (9.2)

, (9.2) , (9.3)

, (9.3)

действие осевой силы в расчет не принимается, то есть X =1 и Y =0.

действие осевой силы в расчет не принимается, то есть X =1 и Y =0. .

. .

. .

. , млн.об. (9.4)

, млн.об. (9.4) , тогда определим

, тогда определим и

и  , рассчитаем С r треб.

, рассчитаем С r треб. и

и

условие подбора подшипника выполняется.

условие подбора подшипника выполняется.