Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Проектный расчёт закрытых цилиндрических зубчатых передач

Начинаем расчет со второй прямозубой пары (тихоходной ступени), как наиболее нагруженной и в основном определяющей габариты редуктора. Предварительный расчет выполняем по формуле

Условимся обозначать здесь и далее предварительно выбранные или рассчитанные параметры дополнительным индексом – (').

Таблица 7.1

Примечания: 1. Для шевронных колес при bw равной сумме полушевронов По рекомендации таблицы 7.1 принимаем

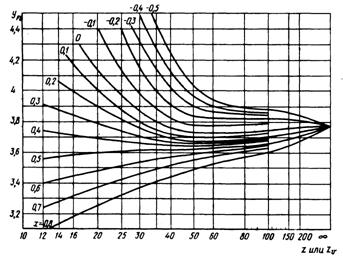

Рис. 7.1. Расчет коэффициента КНβ с учетом деформации валов, опор и самих колес, а также ошибки монтажа и приработки зубьев

Далее по формуле определяем приведенный модуль упругости для стальных зубчатых колес проектируемой пары (шестерня – 1, колесо – 2)

Для сталей Е пр =2,1·105 МПа. Полученное значение межосевого расстояние Находим ширину зубчатого венца проектируемой пары

Таблица 7.2

Примечание. Меньшие значения

По таблице 7.3 назначаем стандартные значения модуля m.

Таблица 7.3

Примечание. Следует предпочитать 1-й ряд.

Суммарное число зубьев Примечание. При расчете прямозубых передач без смещения для сохранения принятого значения а модуль следует подбирать так, чтобы Число зубьев шестерни Определяют фактическое межосевое расстояние. Для прямозубой передачи Диаметры шестерни и колеса тихоходной прямозубой ступени: делительный диаметр d 1= z 1 m; d 2= z 2 m, мм; диаметр вершин зубьев d а 1= d 1+2 m; da 2= d 2+2 m, мм; диаметр впадин зубьев df 1= d 1-2,5 m; df 2= d 2-2,5 m, мм. Выполняем проверочный расчет на усталость по контактным напряжениям по формуле

где Предварительно определяем КН=

Таблица 7.4

Значения коэффициентов K Н V и KFV

Продолжение табл. 7.4

Примечание: 1. Твердость поверхностей зубьев

Окружная скорость колеса тихоходной ступени V = π d 2 п 3 / 60. По табл. 7.5 назначаем степень точности. Выполняем проверочный расчет проектируемой ступени по напряжениям изгиба по формуле

По графику рис. 7.2 при х = 0 находим

Таблица 7.5

Примечание. Если значения

Рис. 7.2. Зависимость коэффициента формы зуба от числа зубьев

Расчет выполняем по тому из зубчатых колес проектируемой пары, у которого меньше отношение По графику рис. 7.1 и по табл. 7.4 определяем коэффициенты Окружное усилие на зубчатом колесе тихоходной ступени

где Рассчитываем первую быстроходную ступень проектируемого редуктора (косозубую пару). Этот расчет можно выполнять с учетом или без учета уже известных размеров колес второй ступени редуктора. Во втором случае сохраняется порядок расчета, изложенный выше. При этом приходится выполнять корректировку расчетов в целях уменьшения габаритов и соблюдения условия одновременного погружения колес обеих ступеней в масляную ванну на рекомендуемую глубину. Тот же результат получают быстрее при расчете с учетом размеров колеса второй тихоходной ступени. Ниже излагается такой расчет. Назначаем диаметр колеса первой быстроходной ступени Для определения ширины зубчатого колеса

решив ее относительно

При этом полученное значение По табл. 7.2 принимаем

Выполняя рекомендации по назначению коэффициента осевого перекрытия Число зубьев шестерни определяется Полученное число зубьев z 1 должно соответствовать значениям табл. 7.6. Таблица 7.6

* Ограничение по подрезанию: β,º до 12 св. 12 до 17 св. 17 до 21 св. 21 до 24 св. 24 до 28 св. 28 до 30 z min 17 16 15 14 13 12 ** Ограничение по подрезанию: β,º до 10 св. 10 до 15 св. 15 до 20 св. 20 до 25 св. 25 до 30 z min 12 11 10 9 8 *** Нижние предельные значения z 1, определяемые минимумом εα =1,2 в зависимости от z 2: z 1 16 18…19 20…21 22…24 25…28 29 z 2 16 14 13 12 11 10

Число зубьев колеса Фактическое передаточное число Фактическое передаточное отношение редуктора Уточняем значение β по межосевому расстоянию Выполняем проверочный расчет по контактным напряжениям по формуле

Предварительно определяем окружную скорость

По таблице 7.4 назначаем степень точности зубчатого колеса. По табл. 7.3 принимаем КH V; по графику рис. 7.1 - КНβ. По табл. 7.7 принимаем КHα.

Таблица 7.7

Определяем коэффициент повышения прочности косозубых передач по контактным напряжениям

Определяем коэффициент торцевого перекрытия по формуле

Выполняем проверочный расчет по контактным напряжениям. При незначительном расхождении расчетного и допускаемого напряжений проводим корректировку по ширине зачатого венца.

Проверочный расчет по напряжениям изгиба по формуле

Коэффициент формы зуба По графику рис. 7.2. при х =0 находим; для шестерни По табл. 7.7 принимаем К F α и вычисляем коэффициент повышения прочности косозубых передач по напряжениям изгиба по формуле

где По графику рис. 7.1 принимаем Далее определяем окружную скорость В результате расчета получаем следующие данные проектируемого редуктора: 1-я ступень (быстроходная, косозубая) – mn, z 1, z 2, d 1, d 2, a 1, β, bw 1; 2-я ступень (тихоходная, прямозубая) – m, z 1, z 2, d 1, d 2, a 2, bw 2 Расчет валов на прочность

Этот расчет является основным для валов приводов и механизмов, поэтому его выполняют в три этапа. На первом этапе (предварительный расчет) при отсутствии данных об изгибающих моментах диаметр вала (в миллиметрах) приближенно может быть найден по известным вращающему моменту, передаточной мощности и частоте вращения вала

где Т - вращающий момент, Н·м,

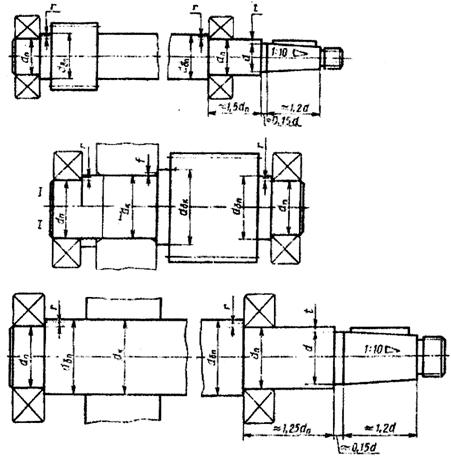

Р – мощность, переда ваяемая валом, кВт; n – частота вращения вала, об/мин. При проектировании редукторов диаметр выходного конца быстроходного вала обычно принимают равным диаметру вала электродвигателя, с которым он будет соединен муфтой или в пределах 0,8-1,2 от заданного значения. Механические характеристики материалов, из которых изготавливают валы (без термообработки, с термообработкой, с цементацией+закалкой) приведены в приложении (табл. П. 2.5). На втором этапе разрабатывают конструкцию вала, обеспечивая условия технологичности изготовления и сборки, а также определяют диаметры ступеней валов. Предварительные значения диаметров ступеней валов и их длину определяют по рис. 8.1 и табл. 8.1. Таблица 8.1

* Полученные значения диаметров валов округляют до стандартного значения согласно ГОСТ 6636-69: 10; 10,5; 11; 11,5; 12; 13; 14; 15; 16; 17; 18; 19; 20; 21; 22; 24; 25; 26; 28; 30; 32; 35; 36; 38; 40; 42; 45; 48; 50; 52; 55; 60; 63; 65; 70; 75; 80; 85; 90; 100; 105; 110; 120; 125; 130; 140; 150; 160 и так далее. ** Полученные значения диаметров валов под подшипник округляют до следующих значений: 15; 17; 20; 25; 30; 35; 40; 45; 50; 55; 60; 65; 70 и так далее.

Рис. 8.1. Валы двухступенчатого редуктора: а – быстроходный; б – промежуточный; в - тихоходный

Значения высоты буртика t, ориентировочные величины фасок f и радиусы скруглений r определяют в зависимости от диаметра ступени по табл. 8.2.

Таблица 8.2

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2021-01-14; просмотров: 113; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.141.200.180 (0.088 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

. (7.1)

. (7.1) 350НВ или

Н 1 и Н 2

350НВ или

Н 1 и Н 2

max

max

.

. при этом по формуле определяем

при этом по формуле определяем  . По графику (рис. 7.1) находим коэффициент КНβ.

. По графику (рис. 7.1) находим коэффициент КНβ.

. (7.2)

. (7.2) округляем по стандартному ряду Ra 40 (таб. П.2.2).

округляем по стандартному ряду Ra 40 (таб. П.2.2). . По табл. 7.2 принимаем

. По табл. 7.2 принимаем  и находим модуль

и находим модуль  .

.

- для повторно-кратковременных режимов работы, значительных перегрузок и средних скоростей; большие значения

- для повторно-кратковременных режимов работы, значительных перегрузок и средних скоростей; большие значения  . (7.3)

. (7.3) было целым числом.

было целым числом. .

.  должно быть не менее z min =17. Число зубьев колеса

должно быть не менее z min =17. Число зубьев колеса  . Фактическое передаточное число и 2ф = z 2 / z 1. Полученное значение фактического передаточного числа не должно превышать 4% погрешности.

. Фактическое передаточное число и 2ф = z 2 / z 1. Полученное значение фактического передаточного числа не должно превышать 4% погрешности. , мм.

, мм. , МПа, (7.4)

, МПа, (7.4) = α= 20º, sin2 α ≈0,64.

= α= 20º, sin2 α ≈0,64. ., где K Н V – коэффициент динамической нагрузки (табл. 7.4).

., где K Н V – коэффициент динамической нагрузки (табл. 7.4).

, МПа. (7.5)

, МПа. (7.5) для шестерни и зубчатого колеса.

для шестерни и зубчатого колеса. и

и  расходятся более чем на ±5%, то их можно сблизить - путем изменения ширины колес по условию,

расходятся более чем на ±5%, то их можно сблизить - путем изменения ширины колес по условию,  .

.

/

/  .

. и

и  .

. , Н, (7.6)

, Н, (7.6) = T 3.

= T 3. , где

, где  - диаметр колеса второй тихоходной ступени. Диаметр шестерни быстроходной ступени

- диаметр колеса второй тихоходной ступени. Диаметр шестерни быстроходной ступени  . Межосевое расстояние ступени

. Межосевое расстояние ступени  Полученное значение

Полученное значение  приводим в соответствие стандартного ряда R а 40. В противном случае подбираем новые значения диаметров колес.

приводим в соответствие стандартного ряда R а 40. В противном случае подбираем новые значения диаметров колес. используем формулу

используем формулу , мм (7.7)

, мм (7.7) и приняв предварительно

и приняв предварительно  =1:

=1: . (7.8)

. (7.8) не должно превышать допускаемых максимальных значений (табл. 7.1).

не должно превышать допускаемых максимальных значений (табл. 7.1). и находим нормальный модуль

и находим нормальный модуль  . Его значение уточняем по табл. 7.3.

. Его значение уточняем по табл. 7.3. принимаем

принимаем  и определяем угол наклона зуба косозубого колеса β:

и определяем угол наклона зуба косозубого колеса β:  . В целях избежания получения больших осевых сил в косозубом зацеплении рекомендуют принимать β =8…20º.

. В целях избежания получения больших осевых сил в косозубом зацеплении рекомендуют принимать β =8…20º.

21

21

.

. .

. должно иметь отклонение от ранее рассчитанного в пределах допускаемой погрешности ±4%.

должно иметь отклонение от ранее рассчитанного в пределах допускаемой погрешности ±4%. .

. , МПа. (7.9)

, МПа. (7.9) , м/с. (7.10)

, м/с. (7.10) . (7.11)

. (7.11) . (7.12)

. (7.12) , МПа. (7.13)

, МПа. (7.13) для прямозубых колёс назначают по графику рис. 7.2 в зависимости от фактического числа зубьев для прямозубых колёс и от числа зубьев эквивалентных колёс

для прямозубых колёс назначают по графику рис. 7.2 в зависимости от фактического числа зубьев для прямозубых колёс и от числа зубьев эквивалентных колёс  - для косозубых колес.

- для косозубых колес. , для колеса

, для колеса  . Определяем отношение

. Определяем отношение  и

и  . Расчет выполняем по меньшему из полученных значений.

. Расчет выполняем по меньшему из полученных значений. , (7.14)

, (7.14) =1- βº /140.

=1- βº /140. и по таблице 7.4 -

и по таблице 7.4 -  .

. .

. , мм, (8.1)

, мм, (8.1) - допускаемое напряжение на кручение:

- допускаемое напряжение на кручение: