Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приготовление катализаторного комплексаСодержание книги

Поиск на нашем сайте

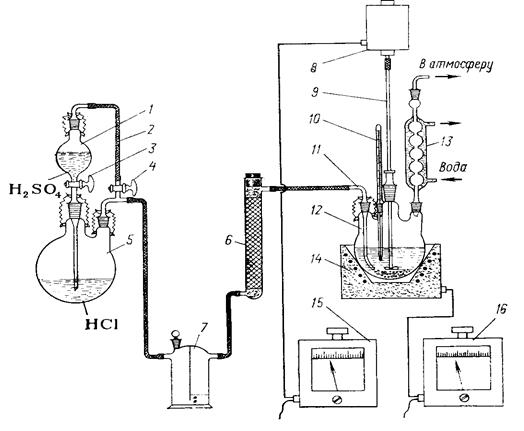

Катализаторный комплекс на основе хлорида алюминия получают на установке, схема которой приведена на рисунке 1.2. Установка состоит из капельной воронки 1, уравнительной линии 2, кранов 3 и 4, генератора хлорида водорода 5, стеклянной трубки с безводным хлоридом кальция 6, склянки Тищенко с концентрированной серной кислотой 7, электромотора 8, мешалки 9, термометра 10, барботера 11, реактора для получения комплекса 12, обратного холодильника 13, электронагревателя 14, автотрансформаторов 15 и 16. Установку собирают в вытяжном шкафу с хорошо действующей тягой. Перед началом работы проверяют надежность креплений частей и герметичность всех соединений установки. Регулируют положение механической мешалки (зазор между дном реактора и нижним концом мешалки должен быть в пределах 5—8 мм) и убеждаются в ее хорошей работе. Реактор изготовлен из термостойкого стекла и представляет собой четырехгорловую круглодонную колбу емкостью 300 мл. Генератор хлорида водорода также изготовлен из термостойкого стекла и представляет собой двугорлую колбу емкостью 800 мл. В генератор хлорида водорода наливают 150 мл концентрированной соляной кислоты (d420=l,198), а в капельную воронку — 50 мл концентрированной серной кислоты (d420= 1,836). Кран 3 должен быть плотно закрыт! Через систему осушки и барботер в реактор подают азот, вставляют на место термометра воронку и загружают в реактор 40 г хлорида алюминия (свежевозогнанного или марки чда.), 106 г этилбензола или соответствующее количество изопропилбензола. При взвешивании и загрузке хлорида алюминия в реактор добиваются минимального времени контакта его с воздухом. Устанавливают на место термометр, подают воду в обратный холодильник, включают механическую мешалку и обогрев реактора. Число оборотов механической мешалки регулируют таким образом, чтобы хлорид алюминия не оседал на дно колбы.

Рисунок 1.2 - Установка для получения катализаторного комплекса хлорида алюминия: 1 — капельная воронка; 2 — уравнительная линия; 3, 4 — краны; 5 — генератор хлорида водорода; 6 — трубка с безводным хлоридом кальция; 7 — склянка Тищенко; 8 — электромотор; 5 — мешалка; 10 — термометр; 11 — барботер; 12 — реактор; 13 — обратный холодильник; 14 — электронагреватель; 15, 16 — автотрансформаторы

После этого прекращают подачу азота и включают подачу хлорида водорода. Для этого уравнительную линию соединяют с капельной воронкой 1, открывают полностью кран 4 и, осторожно приоткрывая кран 3, по каплям приливают серную кислоту к соляной с такой скоростью, чтобы можно было считать пузырьки воздуха, проходящие через склянку Тищенко 7. Поднимают температуру в реакторе до 60°С и при этой температуре продолжают реакцию до полного растворения хлорида алюминия. После растворения хлорида алюминия прекращают подачу хлорида водорода и отсоединяют барботер от реактора. Горло для барботера закрывают стеклянной пробкой, нагревание и перемешивание реакционной массы продолжают еще в течение 30 мин. Затем выключают и убирают электронагреватель. Реакционную массу охлаждают до комнатной температуры, переливают в делительную воронку и дают ей хорошо отстояться. Катализаторный комплекс сливают в сухую чистую колбу, закрывают пробкой, надевают на пробку и горло колбы резиновый пальчик и хранят в темном месте. Контрольные вопросы 1. Назначение процесса алкилирования. 2. Сырье промышленной установки алкилирования. 3. Применяемые катализаторы процесса. 4. Реакции лежащие в основе процесса алкилирования.

Литература 1. Одабашян Г.В. Лабораторный практикум по химии ТООНХС. М., Химия, 1982, с. 156-163. 2. Воскресенский П.И. Техника лабораторных работ. 10-е изд. М.. Химия, 1973, 717 с. Лабораторная работа №2 Тема: АРОМАТИЗАЦИЯ Н-ПАРАФИНОВ С6—С8 (ПОЛУЧЕНИЕ ТОЛУОЛА ИЗ Н-ГЕПТАНА)

Теоретическая часть

Ароматические углеводороды, широко используемые в химической промышленности, получали ранее из жидких продуктов термической переработки твердого топлива. В настоящее время главным источником ароматических углеводородов стала нефть. Впервые возможность получения ароматических соединений из нафтеновых и парафиновых углеводородов нефти была доказана работами русских ученых Н. Д. Зелинского, В. Н. Ипатьева, Б. Л. Молдавского, Б. А. Казанского и др. В качестве катализаторов процесса ароматизации были предложены металлы (Pt, Pd, Ni и др.), оксиды металлов (А12О3, Сг2О3, МоО3 и др.) и их комбинации, но самыми активными оказались платиновые катализаторы. В современных методах переработки нефти процессы каталитической ароматизации, объединенные под общим названием: «риформинг-процессов», занимают исключительно важное место. Процессы риформинга позволяют превращать низкооктановые бензины в высокооктановые, обеспечивают широкое производство таких ценных ароматических углеводородов, как бензол, толуол и ксилолы, с одновременным получением большого количества водородсодержащего газа. Промышленные процессы риформинга как на металлических, так и на оксидных катализаторах проводят под давлением водорода до 5 МПа, при температурах 450—550 °С и объемной скорости подачи газа 0,2—5 ч -1. Давление водорода препятствует коксообразованию и быстрой дезактивации катализатора. Цель работы Изучение дегидроциклизации и ароматизации «-парафина и составление материального баланса опыта. Выполнение работы Реактивы Азот (из баллона) н-Гептан, 20 г Катализатор промышленный алюмоплатиновый или алюмохромовый 70 см3

|

||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 152; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.105.46 (0.01 с.) |