Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Давление газа перед бытовыми газовыми приборами, па(мм вод. Ст. )Содержание книги

Поиск на нашем сайте

4.4 Электрохимическая защита газопроводов. Электрохимическая защита газопроводов. Подземные стальные сооружения и трубопроводы, в том числе и газопроводы, подвергаются разрушающему действию электрохимической коррозии. Последняя вызывается действием электрического тока, стекающего с трубопровода и возникающего вследствие электрохимического взаимодействия металла с почвой (почвенная коррозия), или действием протекающих в земле электрических токов от внешних источников постоянного тока, как правило, электрифицированного транспорта (коррозия блуждающими токами). Методы защиты от коррозии разделяются на две группы: пассивные и активные. К пассивным методам относятся: нанесение изоляции на трубопровод, электрическое секционирование трубопровода (установка изолирующих фланцев). Активные методы включают: отвод блуждающих токов с защищаемого сооружения к источнику путем соединения сооружения с рельсами (дренажная защита); нейтрализацию блуждающих токов (катодная и протекторная защита). При катодной защите отрицательный полюс источника присоединяют к сооружению, а положительный — к специальному анодному заземлению. При этом ток от источника через анодное заземление вытекает в землю, а из земли натекает на защищаемое сооружение. Таким образом нейтрализуется коррозионный процесс на сооружении, а аноды анодного заземления разрушаются. Протекторная защита основана на использовании принципа гальванических пар. Если к подземному сооружению подключить протектор из металла, обладающего более отрицательным потенциалом в данной среде, то образуется гальваническая пара, в которой сооружение будет катодом, а протектор анодом. Вследствие разности потенциалов в цепи протекторной установки возникает электрический ток, нейтрализующий коррозионный процесс, а протектор под действием тока будет разрушаться.

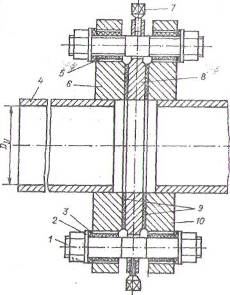

Для электрического секционирование и электрической изоляции отдельных участков газопроводов применяют "'изолирующие фланцевые" соединения (ИФС) Изолирующие соединения не являются сам6стоятельным средством защиты подземных газопроводов от коррозии и их применяют, как правило, совместно с устройствами электрохимической защиты в целях повышения её эффективности. Рис. 2 Изолирующее фланцевое устройство. 1 — стягивающий болт; 2 — шайба; 3, 9 — паро- китовые прокладки; 4 — газопровод; 5 — фторопластовая втулка; 6. 10 — фланец; 7 — виит; 8 — специальный фланец. Устанавливают ИФС на вводах и выводах из ГРП, на переходах через провода из земли, за запорными устройствами по ходу газа. на наружном газопроводе ИФС должен быть установлен на высоте, обеспечивающей безопасность и удобство обслуживания, должен быть защищен от атмосферных осадков. В изолирующем фланцевом соединении (рис. 2) кроме двух основных фланцев имеется специальный фланец толщиной 16—20 мм (в зависимости от диаметра газопровода). Между соединительным и изолирующим фланцами установлены прокладки толщиной 4 мм из паронита (ПМБ), пропитанного бакелитовым лаком марки Л.БС-1. Стягивающие болты заключены в разрезные втулки из фторопласта ФУ. Между шайбами -I и фланцами также имеются изолирующие прокладки из паронита с указанной пропиткой. По периметру кольца имеются резьбовые гнезда с винтами, которые используют для крепления проводов при проверке электросопротивления между каждым из фланцев газопровода и кольцом. ИФС подлежит испытанию на прочность и плотность, а также на наличие разрыва в электрической цепи, где он установлен, и на отсутствие короткого замыкания после установки. Электросопротивление должно быть не менее 2 кОм. Участки газопроводов вблизи ГРП, на которых установлены ИФС, должны иметь шунтирующую электроперемычку из полосовой стали сечением 40X4 мм, присоединенную перед фланцем на входе и за фланцем на выходе из ГРП. Если вход и выход расположены не с одной стороны, то перемычку выполняют кабелем площадью сечения не менее 50 мм2 по меди. Если ИФС должно быть установлено на газопроводе, где имеется стальное фланцевое запорное устройство, то последнее используют вместо специального фланца. Электроперемычки на ИФС должны предусматриваться разъемными.

Приемку в эксплуатацию ИФС оформляют справкой, к которой прикладывают эскиз участка газопровода с указанием места установки ИФС. Для выполнения систематических измерений электрических потенциалов земля—газопровод используют водосборники и гидрозатворы. К водоотводной трубке или футляру приваривают контактную пластину, а рядом с трубкой, до установки ковера, забивают электрод заземления. Требования по защите подземных сооружений от коррозии определяются следующими документами: ГОСТ 9.015 (Единая система защиты от коррозии и старения. Подземные сооружения. Общие технические требования) и нормативно - технической документацией, утвержденной в установленном порядке. При нанесении защитного покрытия необходимо соблюдать следующие основные требования: изолируемые поверхности должны быть тщательно очищены от грязи, ржавчины, пыли и просушены; во время атмосферных осадков место производства изоляционных работ должно быть надежно защищено от попадания влаги на изолируемые от попадания влаги на изолируемые поверхность; при температуре ниже - 25°С выполнение изоляционных работ не допускается. Начатые работы должны. полностью завершены в течение дня (смены). Каждый слой покрытия следует проверять внешним осмотром по всей длине изолируемом поверхности газопровода. В слое покрытия не должны быть пропусков, трещин, сгустков, пузырей, расслоения и других дефектов. Защитное покрытие труб проверяют: на берме траншей внешним осмотром (толщина покрытия, равномерность слоя, прилипаемость, сплошность по всей трубе, отсутствие трещин, повреждений) и дефектоскопом (диэлектрическая прочность); в траншее (отсутствие повреждений при опускании). Места изоляции монтажных стыков проверяют на сплошность покрытия, отсутствие трещин. Прилипаемость (адгезию) изоляционного покрова проверяют выборочно, но не менее чем через каждые 500 м длины газопровода с помощью адгезиметра пли вырезкой под углом 45° двух сторон треугольника. В этом случае качество изоляции считается хорошим, если она отрывается кусочками без расслоения и часть ее остается на металле. Прилипаемость определяют по СТ. Толщину покрытия проверяют выборочно, но не менее чем через каждые 100 м с помощью магнитного (индукционного) толщиномера в четырех точках по окружности в каждом проверяемом месте. Отсутствие контакта между металлом трубы и грунтом проверяют прибором ИПИТ после присыпки газопровода слоем грунта, а после полной засыпки — прибором АНПИ.

4.5 Трубы для газопроводов. На газопроводах и газовом оборудовании применяются трубы из малоуглеродистой и низколегированной стали. По способу изготовления трубы делятся на: бесшовные и электросварные. Бесшовные трубы для больших диаметров выпускаются горячекатаными, а для малых - холоднотянутыми или холоднокатаными. Размер труб характеризуется условным проходом, наружным диаметром и толщиной стенки. Наиболее распространенными условными проходами являются 4, 6, 10, 15, 20, 25, 32, 40, 50, 70, 80, 100, 125, 150, 200, 250, 300, 350, 400, 500, 700, 800 и 1000 мм. В соответствии с требованиями СНиП трубы (при их поставке) должны иметь сертификаты завода-изготовителя. При их отсутствии трубы могут быть использованы лишь после того, как механическими испытаниями образцов, взятых от каждой партии одной плавки или отдельной трубы, и химическим анализом металла будет соответствие их требованиям ГОСТ и ТУ.

Отклонения толщины стенок допускаются в пределах величин, установленных ГОСТ для толщины стальных листов, из которых изготовлены трубы. Кривизна труб не должна превышать 1,5 мм на 1 пог. м. Концы труб не должны быть обрезаны под прямым углом. Косина обреза не должна превышать 2 мм для труб диаметром 1020 мм и 3 мм при диаметре свыше 1020 мм. Кромки концов труб должны быть скошены со снятием фасок под углом 30±5º.

4.6 Изоляция и окраска газопроводов Окраска газопроводов. Защита газопроводов, а также трубопроводов продувочных, сбросных и безопасности от атмосферной коррозии выполняется лакокрасочными покрытиями, выдерживающими температурные изменения и влияние атмосферных осадков (для надземных газопроводов). Покрытие должно быть желтого цвета (ГОСТ). Окраску новых газопроводов разрешается производить после испытания их на плотность. Для окраски надземных газопроводов рекомендуется эмаль ХВ-124 с растворителем Р-4, наносимая в два слоя по двум слоям грунтовки (растворитель дополнительный - сольвент каменноугольный); для внутренних газопроводов - эмаль марки ПФ-Н5 с грунтовкой ФЛ-ОЗК (с тем же дополнительным растворителем) или ГФ-0119;'ГФ-021. Окраску можно выполнять по всей длине газопровода или отдельными участками, длина которых в зависимости от диаметра трубы, должна быть, м: до 80 мм — 2, от 81 до 160 мм — 3, от 161 до 300 мм — 4, свыше 300 мм — 6. Оба конца участка должны быть окрашены, соответственно указанным выше диаметрам, красными полосами шириной не менее, мм: 40, 50, 70, 100. Остальная поверхность газопровода может быть окрашена в другой цвет, кроме цветов, принимаемых в качестве опознавательных для других сред (зеленый, красный, синий, оранжевый, фиолетовый, коричневый, серый). Опознавательную окраску при выполнении ее отдельными участками необходимо наносить в местах поворотов ответвлений газопроводов, расположения фланцевых соединений, присоединения импульсных трубок, на вводах в здания, в местах прохода через стены.

4.7 Монтаж и демонтаж газовых сетей. Монтаж газовой сети разделяется на монтаж распределительной сети, ответвлений, вводов и монтаж внутренних газопроводов. Монтаж распределительной сети выполняют во время подготовки строительной площадки. Разбивают трассу, открывают траншею, подготавливают дно аналогично прокладке наружных канализационных сетей. Удаление последнего слоя грунта, подготовку основания, устройство приемников производят непосредственно перед опусканием труб в траншею и установкой оборудования.

Сети монтируют из стальных бесшовных, сварных прямошовных труб, покрытых антикоррозийной изоляцией. Перед монтажом внутреннюю полость трубы очищают от засорений и трубы сваривают в секции, которые опускают в траншею на мягких инвентарных полотенцах или других средствах, предохраняющих покрытие трубопровода от повреждения. Трубы, арматуру и оборудование сбрасывать в траншею запрещено. Трубопровод укладывается в траншее так, чтобы он прилегал к дну траншеи на всем протяжении, а расстояние между ним и пересекаемыми сооружениями и коммуникациями соответствовало проектному. Трубы и соединительные части соединяются на сварке, при этом тщательно контролируется качество сварки и антикоррозийного покрытия. Фланцевые и резьбовые соединения допускаются только для установки арматуры, газовых и контрольно-измерительных приборов. После установки арматуры газопровод засыпают на высоту 200-250 мм, за исключением стыков, которые покрывают изоляцией и засыпают после проведения испытаний на прочность и плотность. Окончательно траншею засыпают после проведения испытаний и сдачи газопровода. Вводы устанавливают в нежилых помещениях, доступных для осмотра (лестничные клетки, кухни, коридоры). В связи со взрывоопасностью газа вводы нельзя прокладывать в подвалах, машинных отделениях, лифтовых помещениях, вентиляционных камерах и шахтах, помещениях мусоросборников и электрораспределительных устройств, складах. До монтажа вводов и системы газоснабжения здание должно иметь строительную готовность, должны быть герметизированы вводы в подвальные помещения всех инженерных коммуникаций, чтобы газ не попадал в подвал и не образовывались взрывоопасные смеси. На газопроводах, подающих осушенный газ, ввод, прокладываемый снаружи здания, проходит в стену выше фундамента. На газопроводах, подающих влажный или сжиженный газ, может образовываться конденсат и ледяные пробки, поэтому диаметр ввода увеличивают на один-два размера (против расчетного) и трубопровод покрывают теплоизоляцией. В доступном освещенном месте устанавливают кран или задвижку для отключения внутренней сети от ввода. Ввод прокладывают с уклоном не менее 0, 003 в сторону дворовой сети и присоединяют к ней сваркой. Стык должен располагаться на расстоянии не менее 2 м от стены здания. Запорная арматура монтируется на высоте не более 1500 мм от уровня земли. В месте пересечения вводом стены предусматривается футляр из трубы большего диаметра, который должен выступать из строительной конструкции не менее чем на 50 мм в каждую сторону. Пространство между футляром и трубой заделывают смоляной прядью и битумом. В пределах футляра трубопровод должен быть окрашен и не иметь стыковых соединений. Пространство между футляром и строительной конструкцией плотно заделывают цементом.

Для защиты от механических повреждений ввод прокладывают в бороздах и закрывают крышками или шкафами из стали. При прокладке вводных трубопроводов по наружной стене здания со стороны дворовых фасадов расстояние между трубой и стеной принимают не менее радиуса трубы, но не менее 100 мм. Водосточные трубы должны огибать газопроводы. Трубопроводы сжиженного газа запрещается прокладывать по наружным стенам здания. Внутренние газопроводы низкого и среднего давления прокладывают из водогазопроводных труб, газопроводы высокого давления до 0, 6 МПа – из электросварных труб; газопроводы высокого давления до 1, 2 МПа – из электросварных прямошовных труб и бесшовных горячекатаных труб. Для защиты от коррозии внутренние газопроводы после их испытания на прочность и плотность снаружи окрашивают масленой краской два раза. Внутренние газопроводы монтируют аналогично трубопроводам отопления и водопровода, но в связи с повышенной опасностью к монтажу предъявляются повышенные требования: Соединение трубопроводов производится на сварке; резьбовые и фланцевые соединения допускаются в местах установки арматуры, присоединения газовых приборов, а также в местах, где невозможно произвести сварку. Запрещается устанавливать сгоны на газовых сварных стояках, кроме первого этажа. Так как соединение газопроводов может стать местом утечки при осадке здания и высыхании уплотнительных материалов, запрещается заделывать соединения труб в стенах, располагать их в футлярах и гильзах. Соединяемые сваркой трубы стыкуются строго соосно с подкаткой труб с большого диаметра на меньший без перекосов. Запрещается соединять трубы с неровными сварными швами с пережогами, чрезмерными утолщениями, трещинами и подрезами, а также подваривать лопнувшие швы без предварительного удаления по всей длине шва и подчеканивать свищи в швах. Гнутые отводы не должны быть сплюснутыми, сжатыми в гармошку. При резьбовом соединении трубопроводов в качестве уплотнителя используют льняную прядь, пропитанную свинцовым суриком, который разведен на натуральной олифе. Оси соединяемых деталей и труб должны совпадать. Запрещается выравнивать несовпадение труб по оси при их соединении, натягивая одну из труб по отношению к другой, пока оси не совпадут. Резьба на трубах должна быть полной, без сорванных ниток. Муфты и контргайки с одной стороны нужно торцевать, чтобы надежно уплотнялась льняная прядь. Использовать нестандартные (отрезанные от муфт) контргайки не допускается. Фасонные части и арматура должны быть навернуты на всю длину резьбы. Газопроводы, проходящие через строительные конструкции, прокладывают в гильзах. Расстояние от края футляра до шва должно быть не менее 100 мм. Трубопровод в гильзах должен быть окрашен, отцентрован, зазор заделан смоляной прядью и залит битумом. Гильзы не должны иметь рваных краев, выступов из потолка и выходить из пола более 50 мм. Газопроводы прочно закрепляют кронштейнами, крючками, подвесками. Крепления устанавливают на прямых участках газопровода на расстояниях не более допустимых в местах установки арматуры, поворотов, ответвлений, обхода колонн. Трубы должны лежать на опорах плотно, без зазора. Вертикальные трубопроводы должны иметь отклонение не более 2 мм на 1 м трубы. Запрещается прокладывать газопроводы непрямолинейно, прижимать вплотную к стене или на большом расстоянии (60-100 мм). Расстояние между трубой и стеной (при отсутствии указаний в проекте) не должно быть меньше радиуса трубы. Горизонтальные участки сетей, подающих влажный или сжиженный газ, прокладывают с уклоном не менее 0, 003. На них не допускаются провисы (мешки), неровности и изломы; кривизна прямолинейных участков не должна превышать 1 мм на 1 м. Газопроводы, по которым транспортируется осушенный газ, можно прокладывать внутри здания без уклона. При необходимости на распределительных газопроводах, прокладываемых в цехах промышленных предприятий, монтируют конденсатосборники или штуцеры для спуска конденсата. Трубопроводы прокладывают открыто, чтобы можно было обнаружить и быстро устранить места утечки газа. Скрытая прокладка допускается в исключительных случаях с соблюдением следующих правил: Трубы должны соединяться только на сварке Число сварных соединений должно быть минимальным в пределах каналов и борозд В санитарно-технических шахтах к трубам должен быть свободный доступ для осмотра, шахта должна вентилироваться. Чтобы газопровод нельзя было повредить, его следует прокладывать на высоте не менее 2, 2 м (от пола до низа трубы) в местах прохода людей и выше ворот и дверных проемов, в местах проезда транспорта. Газопроводы не должны пересекать оконных проемов. Запрещается прокладывать газопровод по наличникам, дверным, оконным коробкам, фрамугам. Взаимное расположение газопроводов и электропроводов или кабелей внутри помещений должно удовлетворять следующим условиям. При параллельной прокладке расстояние от открыто расположенного электропровода или кабеля до стенки газопровода должно превышать 250 мм. При скрытой прокладке электропровода или прокладке его в трубе это расстояние может уменьшено до 50 мм, считая от края заделанной борозды или от стенки трубы. В местах пересечения газопровода с электропроводом или кабелем расстояние между ними должно быть не менее 100 мм. Для жилых и общественных зданий допускается пересечение газопровода с ответвлением электропроводов без зазора при условии заключения электропровода в резиновую или эбонитовую трубу, выступающую на 100 мм с каждой стороны газопровода. Внутри помещений расстояние между газопроводом и токоведущими частями открытых токопроводов напряжением до 1000 В должно быть не менее 1 м. Расстояние газопровода до распределительного электрощита или шкафа должно быть не менее 300 мм. При пересечении газопровода с водопроводом, канализацией и другими трубопроводами расстояние между трубами в свету предусматривается не менее 20 мм. Пересечение газопроводами вентиляционных каналов, шахт, дымовых каналов, а также прокладка газопроводов в жилых комнатах не разрешается. Запорная арматура устанавливается у основания стояка и перед каждым газовым прибором. В качестве запорной арматуры используют латунные натяжные пробковые краны, которые монтируют на опуске к плите на высоте не менее 1, 5 м от пола. Ось крана должна быть параллельной стене. Перед краном устанавливается сгон для возможности демонтажа газового прибора. Монтаж внутренних газопроводов ведут в такой последовательности: устанавливают гильзы, крепления, собирают газопроводы. Сборка газопроводов начинается с газовых стояков, их монтируют, как правило, снизу вверх, строго соблюдая вертикальность установки стояков и опусков, а также заданное расстояние от стен. Монтируемые узлы и трубопроводы вначале прихватывают сваркой, при этом необходимо, чтобы концы труб были зачищены. После прокладки стояков монтируют разводящие трубопроводы, заделывают гильзы в местах прохода газопровода через строительные конструкции, сваривают стыки и после проверки качества монтажа закрепляют газопроводы. Замена поврежденных труб и варка катушек в действующий газопровод производится в следующей последовательности. 1. Закрытием линейных кранов отключается участок газопровода на котором должны производиться работы. 2. Через свечи 2 из отключенного участка сбрасывается газ и по U-образным манометрам устанавливается давление газа на участке в пределах 20-50 мм вод. ст. Избыточное давление поддерживается регулированием кранов на байпасах и свечах. 3. на расстоянии 10 м по обе стороны от основного котлована открываются шурфы размером 1,0 × 0,7 м (в плане) до вскрытия трубы и производится вырезка окон размером 150-200 мм для заводки в трубу резиновых запорных шариков. Вырезка окон производится со скосом кромок внутрь во избежание попадания вырезаемых участков в трубу. Разрез вслед за резаком замазывается раствором глины и закрываются мокрой асбестовой кошмой. 4. Через окна в трубу вводятся резиновые шары, проталкиваются в сторону основного котлована по трубе и надуваются воздухом. 5. Через окно производится продувка изолированного шарами участка воздухом от компрессора. 6. После окончания подготовительных работ производится вырезка дефектного участка трубы, а затем подготовка фасок, центровка и варка катушки или трубы. 7. После окончания работ по сварке в основном котловане запорные шары извлекаются. Участок продувается газом сначала через окно, а затем через второе. 8. При помощи переносных приборов ГХП-3М (Орса - Фишера) производится анализ пробы на взрывоопасность. 9. При отсутствии взрывоопасной среды в окна ввариваются ранее вырезанные или специально подготовленные заплаты. Вварка заплат производится заподлицо с основной трубой с подкладным кольцом затем производится продувка участка через свечи и опрессовка его. Длина катушек должна быть не менее 500 мм и не менее диаметра трубы. Подбивка концов труб из стали марки 19Г производится в нагретом состоянии (не менее 600ºС). Сварка стыков труб и катушек производится в три слоя электродами УОНИ-13/55. Заварка свищей в стыках или теле трубы производится после предварительного их резинкования. Дефектные места в трубе завариваются путем вырезки отверстий и варки заплат. Резаком вырезаются отверстие овальной формы шириной по кольцу 150-220 мм (но не более ⅓ диаметра трубы) и длиной по оси трубы 250-300 мм. Разница между шириной и длиной заплаты должна быть не менее 50 мм. Также производится вырезка временных отверстий под вытяжные свечи при ремонтных работах на газопроводе. При вырезке отверстия нужно одновременно обеспечить разделку кромок металла трубы, с тем чтобы после окончания ремонтных работ вырезанный кусок, если он не имеет повреждений был вварен в трубу. Заплата из труб стали марки 19Г и бесшовных труб должна быть подвергнута отжигу в горне или на костре. Обслуживание газовых сетей. Контрольный осмотр технического состояния подземных и надземных газопроводов и сооружений на них производится при обходе трасс газопроводов по графику. Периодичность обхода трасс подземных газопроводов должна устанавливаться техническим руководителем эксплуатирующей организации дифференцированно в зависимости от технического состояния газопроводов, продолжительности их эксплуатации, опасности коррозии, давления газа, характера местности и плотности ее застройки, времени года. Обход трасс подземных газопроводов должен производиться бригадой в составе не менее 2 чел. Рабочим, производящим обход подземных газопроводов, должны вручаться под расписку маршрутные карты. Обход трасс в незастроенной части города, а также при отсутствии в 15-метровой части газопроводов колодцев и других подземных коммуникаций допускается производить одному рабочему. Обход трасс надземных газопроводов и сооружений должен производиться по графику, но не реже 1 раза в 3 мес. При обходе надземных газопроводов выявляются утечки газа, повреждения отключающих устройств, нарушения крепления и провисание труб, а также состояние и работа компенсирующих устройств, правильность работы опор.При обходе подземных газопроводов должны выполняться следующие работы: - осмотр трасс газопроводов и выявление утечек газа по внешним признакам; - проверка на загазованность газоанализатором или Газоиндикатором всех газовых колодцев и контрольных трубок, а также колодцев и камер других подземных коммуникаций, подвалов зданий, коллекторов, расположенных на расстоянии 15 м по обе стороны от газопровода; - проверка сохранности, состояния настенных указателей и ориентиров газовых сооружений; - очистка крышек газовых колодцев и коверов от снега, льда и загрязнений; - визуальная проверка состояния местности по трассе газопровода с целью выявления обрушения грунта, размыва его талыми или дождевыми водами; - контроль за выполнением условий работ на расстоянии 15 м в обе стороны от газопровода. При обнаружении газа по трассе газопровода рабочие, осуществляющие обход, обязаны немедленно известить АДС газоснабжающего предприятия и принять меры к дополнительной проверке газоанализатором и проветриванию загазованных подвалов, первых этажей зданий, колодцев, камер, находящихся на расстоянии 50 м от газопровода. До приезда аварийной бригады люди, находящиеся в здании, должны быть предупреждены о недопустимости курения, пользования огнем и электроприборами. Результаты обхода газопроводов должны отражаться рабочими в специальном журнале. В случае выявления неисправностей (утечек газа, обрушения грунта, нарушения крепления и провисания газопроводов и т.п.) мастеру газовой службы должен вручаться рапорт. Подземные стальные газопроводы должны подвергаться диагностированию технического состояния (техническому обследованию) с помощью специальных приборов согласно графику, но не реже 1 раза в 5 лет после достижения нормативного срока службы. Нормативный срок службы газопровода устанавливается проектной организацией. Газопроводы, включенные в план капитального ремонта или замены, должны обследоваться не реже 1 раза в год. Внеочередные целевые технические обследования стальных газопроводов должны производиться при обнаружении неплотности или разрыва сварных стыков, сквозного коррозионного повреждения, а также при перерывах в работе электрозащитных установок в течение года: - более 1 мес. - в зонах опасного действия блуждающих токов; - более 6 мес. - в остальных случаях, если защита газопровода не обеспечена другими установками. При диагностировании технического состояния стальных подземных газопроводов должны проверяться их герметичность, качество сварных стыков, подверженность коррозионной опасности, состояние защитного покрытия и металла трубы. Анализ результатов диагностирования осуществляется комиссией с оформлением актов, в которых с учетом выявленных дефектов и оценки технического состояния дается заключение о возможности дальнейшей эксплуатации газопровода, необходимости и сроках проведения его ремонта или замены. Отчет (заключение по результатам диагностирования) оформляется установленным порядком и прикладывается к техническому эксплуатационному паспорту подземного газопровода.

Ремонт газопроводов. Газопроводы При текущем ремонте газопроводов должны выполняться следующие основные работы: - устранение провеса, восстановление или замена креплений надземных газопроводов; - окраска надземных газопроводов, задвижек, кранов, люков, колодцев и коверов; - проверка состояния люков, крышек колодцев, коверов и устранение перекосов, оседаний и других неисправностей; - ремонт арматуры (задвижек, вентилей, кранов); - проверка герметичности резьбовых соединений конденсатосборников; - устранение дефектов, выявленных при ТО.Текущий ремонт должен выполняться по графику, утвержденному техническим руководителем, но не реже 1 раза год. Окраска надземных газопроводов и оборудования должна производиться по мере необходимости, но не реже 1 раза в пять лет.Капитальный ремонт К капитальному ремонту газопроводов относится работа по замене изношенных конструкций узлов и деталей. Для всех газопроводов, отобранных для капитального ремонта, должна быть составлена сметная документация. Для объектов со сложной технологией ремонтных работ должны составляться планы производства работ, в которых определяются методы и сроки выполнения работ, потребность в рабочей силе, материалах, арматуре, деталях и строительных материалах. В состав капитального ремонта наружных газопроводов входят следующие основные работы: - ремонт и замена участков труб, пришедших в негодность; - замена изоляции вместе с трубами или без них на отдельных участках трубопровода; - замена неисправных кранов и задвижек; - разборка задвижек и кранов, замена износившихся узлов и деталей; - демонтаж или замена конденсатосборников, ремонт или замена коверов. При перекладке участка газопроводов составляется проектная и исполнительно-техническая документация в соответствии с требованиями, предъявляемыми к новому строительству. В случаях, когда трассы газопроводов не изменяются, составляется только исполнительно-техническая документация.4.10 ОРГАНИЗАЦИЯ ВЫПОЛНЕНИЯ РАБОТ ПО УСТАНОВКЕ И СНЯТИЮ ЗАГЛУШЕК НА ГАЗОПРОВОДАХ Работы по установке и снятию заглушек на действующих газопроводах являются газоопасными и должны производиться по нарядам-допускам на газоопасные работы. Указанные работы должны выполняться бригадой в составе не менее двух рабочих под руководством руководителя или специалиста. Каждый член бригады (включая руководителя) должен быть аттестован на право проведения газоопасных работ. Работы должны выполняться, как правило, в дневное время. Заглушки должны устанавливаться на границах отключенного участка после отключающих устройств в их фланцевых соединениях или в специально предусмотренных проектом фланцевых соединениях для установки заглушек, снабженных разжимным устройством. Заглушки должны отвечать требованиям пункта 2.2.21 настоящих Методических указаний. Каждый работающий при установке или снятии заглушек на наружных газопроводах должен иметь исправный шланговый противогаз. Ответственным за исправность средств индивидуальной защиты при проведении газоопасной работы является специалист, руководящий газоопасной работой. Необходимость наличия противогазов у работников при выполнении ими работ на внутренних газопроводах определяется нарядом-допуском на эти работы. Установка заглушек на наружных газопроводах производится после отключения участка газопроводов от действующих газопроводов до их продувки воздухом или инертным газом. Отключение участка газопроводов производится путем закрытия отключающих устройств со стороны действующего газопровода, т.е. газопровода, находящегося под давлением газа. Установка заглушек на внутренних газопроводах (котельной, ГРП) должна производиться после отключения участка газопровода от действующих газопроводов путем закрытия запорных устройств на нем со стороны действующего газопровода и продувки отключенного участка сжатым воздухом или инертным газом. Снятие (удаление) заглушек на газопроводах должно производиться после проведения осмотра целостности газопроводов и исправности газового оборудования, а также при получении положительных результатов проведения контрольной опрессовки газопроводов воздухом. Результаты контрольной опрессовки должны заноситься в наряд-допуск. Контрольная опрессовка внутренних газопроводов котлов, а также газового оборудования и газопроводов ГРП должна производиться давлением 0,01 МПа (1000 мм вод. ст.). Падение давления не должно превышать 0,60 кПа (60 мм вод. ст.) за 1 ч. Наружные газопроводы всех давлений подлежат контрольной опрессовке давлением 0,02 МПа (2000 мм вод. ст.). Падение давления не должно превышать 0,1 кПа (10 мм вод. ст.) за 1 ч. Перед началом работ по установке или снятию заглушек должна быть установлена на разъединяемых участках газопровода токопроводящая перемычка (если не предусмотрена проектом стационарная перемычка) в целях предотвращения искрообразования. Выполнение работ по установке заглушек в загазованном помещении, т.е. при содержании природного газа в воздухе помещения 1% и более, силами неспециализированной бригады газовой службы (мастерского участка) или других подразделений электростанции не допускается. Указанную работу при необходимости ее выполнения (негерметичность затвора запорной арматуры и отсутствие возможности перевода работы всех котлов на другой вид топлива или их останов) следует производить силами аварийной бригады газовой службы предприятия или (при ее отсутствии) силами АДС предприятия газового хозяйства. При производстве работ по установке заглушек в загазованном помещении (например, в регуляторном зале ГРП) снаружи помещения должен находиться человек для наблюдения за работающими в помещении. Этот или другой человек обязан также следить за тем, чтобы вблизи не было источников огня, и не допускать любых лиц, не входящих в состав бригады, в зону проведения работ (на территорию ГРП). Указанные работы могут выполняться без нарядов-допусков, под руководством руководителя или специалиста. В составе бригады должно быть не менее трех человек. Работы должны выполняться в противогазах. Необходимость наличия на работающих спасательных поясов определяется требованиями Плана локализации и ликвидации аварий, разработанными с учетом местных условий. Перед началом проведения работ по установке или снятию заглушки на газопроводе ответственный за ее проведение обязан проинструктировать всех рабочих о необходимых мерах безопасности, после этого каждый рабочий, получивший инструктаж, должен расписаться в наряде-допуске. Перед началом работ следует также: - проверить исправность шланговых противогазов (если при плотном нажатии рукой конца гофрированной трубки дышать невозможно, противогаз исправен, если дышать можно - противогаз к применению не пригоден), проверить наличие инструмента, его исправность и комплектность, а также оснащенность материально-техническими средствами; - проверить положение отключающей арматуры со стороны действующих газопроводов (она должна быть в закрытом положении, с ее электроприводов снято напряжение, а с цепей управления электроприводов - предохранители; отключающая арматура должна быть обвязана цепями или заблокирована другими приспособлениями и заперта на замки, на ней должны быть вывешены знаки безопасности "Не открывать - работают люди"); - убедиться в том, что давление газа в газопроводе на отключенном участке отсутствует (по показаниям манометра, находящегося на расстоянии не более 100 м от места проведения работ); - убедиться в том, что запорные устройства на продувочных газопроводах на отключенном участке открыты; - убедиться в том, что в зоне радиусом 10 м от места установки заглушки не ведутся огневые или сварные работы, а в огражденной зоне проведения работ не находятся посторонние лица; - проверить состояние и положение воздухозаборных патрубков шланговых противогазов, они должны рас

|

|||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-09; просмотров: 255; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.103.203 (0.013 с.) |