Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Подбор оборудования и технологических параметров при составлении схем производства железобетонных изделий

Цель: Освоить и закрепить методику составление принципиальных схем формовочных машин для изготовления изделий и заготовок технической керамики, а также выбора типа оборудования для данного производства. Задание: 1) Составить принципиальную схему формования изоляторов пластическим методом. 2) Составить принципиальную схему формования изоляторов литьем. 3) Составить принципиальную схему формования изоляторов штамповкой. Методические указания На заводах технической и тонкой керамики изготовляется чрезвычайно разнообразный ассортимент изоляторов, радиодеталей, хозяйственной посуды, декоративных украшений и т. д. К качеству керамических масс, из которых формуется хозяйственная посуда, изоляторы и другие детали технической керамики, предъявляются очень высокие требования, в частности они должны быть однородными, высокопластичными, чистыми, свободными от железосодержащих примесей, железных опилок, воздушных включений и иметь высокие формовочные свойства. Необходимые свойства массы обеспечиваются соответствующим подбором отдельных компонентов, способом приготовления и окончательной обработкой ее в массомялках — вакуум-прессах. На современных заводах для перемешивания, вакуумирования и уплотнения массы применяют главным образом вакуумные шнековые массомялки — прессы.

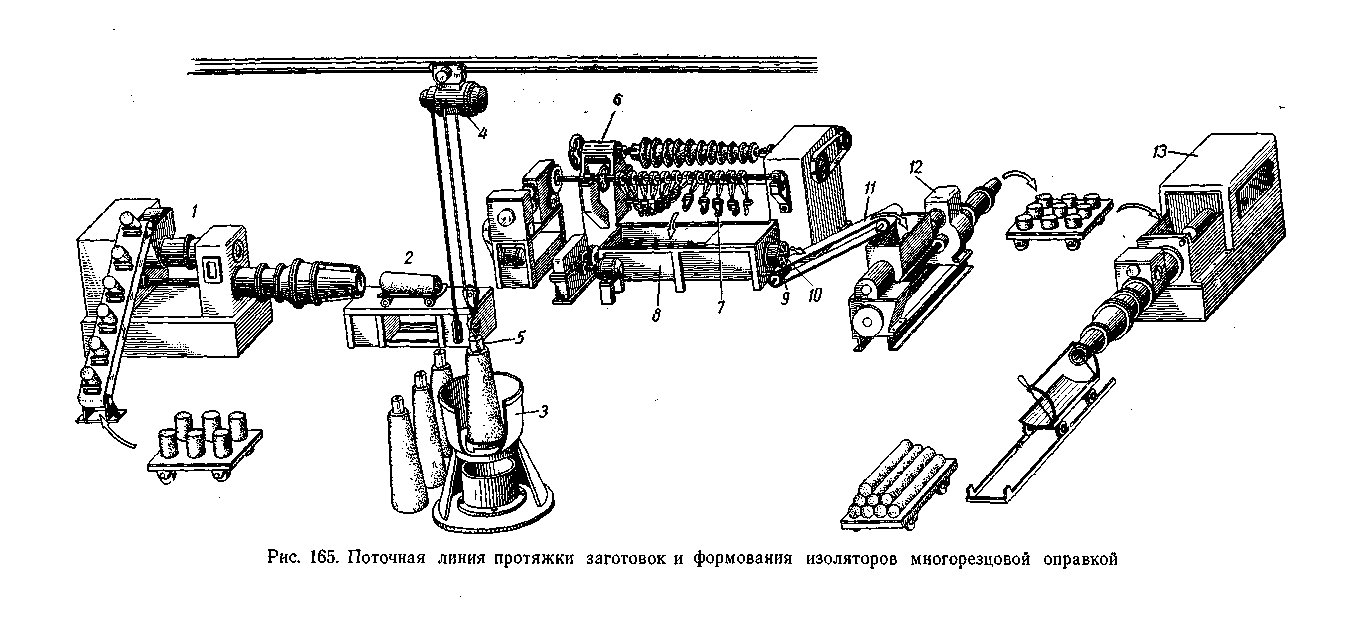

Формование изоляторов осуществляется следующими методами: 1) пластическим из масс с влажностью 17—24%; 2) литьем из масс с влажностью 30—32 %; 3) штамповкой из порошковых масс с влажностью 12—16%. Наибольшее распространение получил пластический метод формования, при котором широко используются следующие способы формования изоляторов: 1) многорезцовое протачивание на токарном станке покрышки или целого изолятора из цельнотянутой заготовки, полученной на вакуум-прессе; 2) профильное формование на точильном станке в гипсовой форме отдельных обечаек с последующей их подвялкой, оправкой и склеиванием торцами в цельную покрышку или изолятор. На рис. 1 показана схема поточной линии протяжки заготовок и формования изоляторов многорезцовой проточкой, (оправкой). Масса в виде валюшек, полученная из массозаготовительного цеха и прошедшая первичную вакуумную обработку, подается на вторичную обработку в вакуум-пресс 1. Этот пресс осуществляет не только повторное вакуумирование массы, но и протяжку— формование заготовок по форме, близкой к изготовляемым из них покрышкам или цельным изоляторам. Отформованная заготовка поступает на кантователь 2, с которого забирается вилочным захватом мотокары, и транспортируется на подвялку.

В зависимости от размеров изделий подвялка продолжается от 2 до 14 суток на открытой площадке цеха или 6—14 ч в сушильной камере; при этом влажность заготовок снижается с 20—19,5% до 18—17,5%. Подвяленные заготовки можно транспортировать и обрабатывать на токарных станках без опасения, что они деформируются под действием собственной тяжести.

В подвяленную заготовку, установленную на подставку 3, электроталью 4 втягивают скалку 5. Заготовка с закрепленной в ней скалкой транспортируется и устанавливается в центрах токарного станка 6. Благодаря жесткому соединению планшайбы со скалкой ей и заготовке передается вращение. Вращающаяся заготовка обрабатывается резцами и приобретает необходимую форму изолятора или покрышки. Отформованная таким образом покрышка или изолятор после удаления из него скалки транспортируется в сушильную камеру. Влажность высушенных изделий не должна превышать: крупных 0,5%, мелких 1%. Масса, срезаемая с обрабатываемой заготовки, поступает в мешалку 8, где подхватывается лопастями шнека, тщательно перемешивается, транспортируется вдоль корыта, продавливается через решетку 9, срезается вращающимся трехлопастным ножом 10 и надает на транспортер 11. Последний подает массу в приемную коробку вакуум-пресса 12 для переработки и уплотнения. Валюшки, полученные из этого пресса, подаются в вакуум-пресс 13, который протягивает заготовки для формования изоляторов. Отформованные и просушенные изоляторы глазируются, затем направляются в печь для обжига и далее — на сборку и контроль. Вопросы для самоконтроля 1 Какие требования предъявляются к качеству керамических масс, из которых формуется хозяйственная посуда, изоляторы и другие детали технической керамики.

2 Какое оборудование применяется для изготовления изоляторов пластическим способом? 3 Какими способами производится формование изоляторов? 4 Опишите технологическую линию производства изоляторов. 5 Массомялки, применение и назначение. 6 Кантователи, применение и назначение. 7 Где происходит сушка уже отформованных изоляторов и какова должна быть их влажность после данной обработки? 8 Как обрабатываются изоляторы после формования? 9 Как, когда и сколько времени происходит подвялка изоляторов? 10 Как и когда и какими способами происходит глазурование изоляторов? Практическая работа № 28-29

|

|||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 246; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.227.69 (0.007 с.) |