Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Определение производительности вращающейся печи. Расчет корпуса вращающейся печи

Цель: Освоить и закрепить практические навыки определения производительности и основных параметров печных агрегатов по заданным условиям, а так же выбора вспомогательного оборудования для данного вида печей

Задание: Определить длину печей, тепловую мощность и производительность печных агрегатов диаметром 4,5 м (смотри по вариантам) мокрого способа при влажности шлама 38 %, сухого способа с циклонными теплообменниками при удельном расходе тепла qc = 3600 кДж/на 1 кг клинкера, с циклонными теплообменниками и декарбонизатором при qд = 1630 кДж на 1 кг клинкера.

Таблица 1 – Варианты заданий

Методические указания

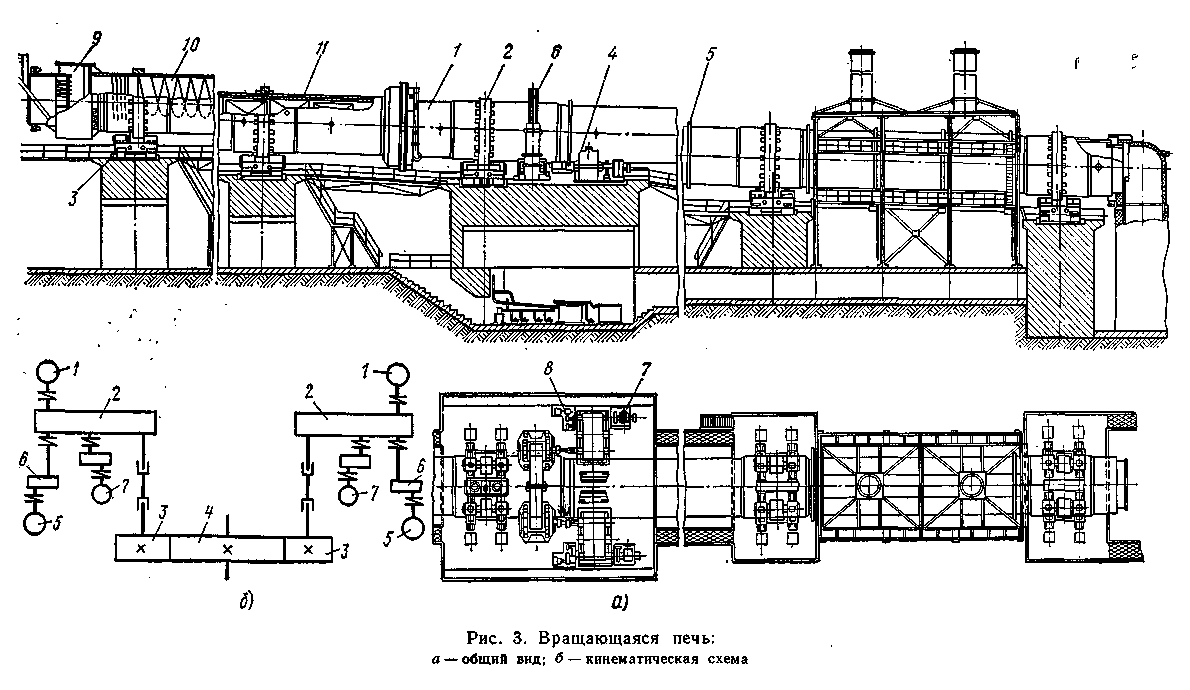

Вращающаяся печь с теплообменными устройствами внутри корпуса (5х 185 м) состоит из следующих основных узлов (рис. 1, а): корпуса 1 с надетыми на него бандажами 2, роликовых опор 3, предохранительных упоров и контрольных роликов, установленных на опорах, и привода 4. Корпус представляет собой трубу с внутренним диаметром 5 л и длиной 185 м, уложенную на опоры. Труба сварена из стальных кольцевых обечаек и отфутерована внутри огнеупорным кирпичом. Подбандажные обечайки сваривают из листовой стали толщиной 60 мм, в зоне спекания — 40 мм, в остальных пролетах — 30 мм. В пролетах между опорами для повышения поперечной жесткости корпуса установлены кольца жесткости 5. Бандажи, имеющие прямоугольную форму, устанавливают на корпусе печи свободно на регулировочных прокладках, меняя которые, получают необходимый, зазор между бандажом и корпусом. Корпус печи опирается на роликоопоры и имеет уклон 3,5%. Каждая опора состоит из двух роликов, монтируемых на станине. Угол между линией, соединяющей центры корпуса печи и ролика, и вертикальной плоскостью равен 30°. Оси опорных роликов установлены в подшипниках скольжения с бронзовыми вкладышами. В последнее время имеется тенденция к установке их на роликоподшипниках. Смазка подшипников жидкая; подают ее черпаками, расположенными на специальном кольце, закрепленном на оси. Подшипники роликоопор имеют водяное охлаждение. В каждом подшипнике установлены термометр и маслоуказатель для визуального контроля за температурой и уровнем масла, а также термосигнализатор, автоматически предупреждающий о перегревах. Для контроля за продольным перемещением печи на одной из опор устанавливают контрольные ролики, а на другой для фиксации — предохранительный упор, который удерживает печь от продольного перемещения в случае среза осей контрольных роликов.

На корпусе печи, на шарнирах (или рессорных подвесках) крепится зубчатый венец 6. Привод печи состоит из главных 7 и вспомогательных 8 электродвигателей и системы редукторов. Главные электродвигатели предназначены для вращения печи во время работы (с шестью скоростями от 0,010 до 0,20 об/сек). Вспомогательный привод предназначен для проворачивания корпуса печи во время ремонтных, футеровочных и аварийных работ. (Угловая скорость печи при работе вспомогательного привода составляет 0,0012 об/сек. Главный привод (рис. 1,) состоит из двух электродвигателей 1, двух редукторов 2, двух подвенцовых шестерен 3 и венцовой шестерни 4. Между редукторами главного привода и вспомогательными электродвигателями 5 устанавливают двухступенчатые редукторы 6. Для контроля угловой скорости печи на приводе имеется тахогенератор 7. Печь может быть оборудована фильтром-подогревателем 9 (см. рис. 1, а), установленным внутри печи на расстоянии 2 м от холодного конца. Принцип работы фильтра-подогревателя основан на подогреве поступающего в печь шлама теплом отходящих газов. Газы проходят через смоченные шламом цепные полотна; при этом одновременно с подогревом шлама происходит осаждение части содержащейся в - газах пыли. Цепная завеса 10 с гирляндной навеской повышает теплообмен между шламом и отходящими газами. За цепной завесой, внутри корпуса печи, встроено теплообменное устройство ячейкового типа, которое обеспечивает подогрев обжигаемого материала. Теплообменник 11 состоит из литых жаростойких полок, одни концы которых крепят к корпусу печи, а вторые соединяют между собой попарно. Полки обеспечивают подъем материала, который затем свободно ссыпается с них.

Отходящие газы из печи поступают в пылеосадительные устройства (пыльную камеру, циклон, электрофильтр, рукавный фильтр с повышенной теплостойкостью), где происходит очистка газов от пыли. Печь оборудована устройством для возврата пыли (за цепную завесу), уловленной пылеосадительными устройствами. Печной агрегат представляет собой комплекс машин, механизмов и устройств, осуществляющих термохимический процесс обжига сырьевых материалов, охлаждение готового продукта— клинкера, обеспыливание отходящих дымовых газов и аспирационного воздуха, а также контроль и управление процессами. Печные агрегаты разделяют по различным признакам: - по способу производства — на печи мокрого, сухого и полусухого способов, а также с шахтными печами; - по типу охладителей клинкера — на печи с рекуператорными (планетарными), колосниковыми, барабанными и другими охладителями; - в зависимости от размеров вращающейся печи на длинные (80— 230 м) и короткие (до 80 м) печи. Вращающуюся печь в зависимости от характера процессов, протекающих в обжигаемом материале, условно можно разделить на шесть зон: сушки, подогрева, декарбонизации (кальцинирования) экзотермических реакций, спекания и охлаждения. Исходное сырье — шлам поступает в первую зону — зону сушки — с начальной влажностью 30— 50%. Часть этой зоны обычно оснащается цепными завесами различной конфигурации для интенсификации процесса сушки. По мере нагревания и испарения влаги происходит загустевание шлама, начинается его гранулирование, и в следующую зону — зону подогрева — материал входит с температурой 100—150 °С, а выходит с температурой 500—600°С. Начиная с 600°С происходит слабый, а с повышением температуры до 900—1000°С усиливающийся до максимума процесс разложения карбоната кальция с выделением углекислого газа и образованием свободной извести (СаО2). Одновременно в этой зоне — зоне декарбонизации — происходит и образование кристаллов двухкальциевого силиката. Зона декарбонизации является основной теплопотребляющей зоной в печи. Дальнейшее увеличение температуры материала до 1300°С происходит в зоне экзотермических реакций за счет выделения тепла при реакциях образования двухкальциевого силиката, алюминатов и алюмоферритов кальция. На этой стадии процесса появляется жидкая фаза, часть материала расплавляется и происходит образование трехкальциевого силиката. Наиболее ответственной частью печи является зона спекания, где при температурах 1350— 1450 °С завершается процесс клинкерообразования. Результат обжига определяется количеством неусвоенной окиси кальция (СаОсв) и кристаллической структурой полученного клинкера. При правильном выборе режима работы зоны спекания и последующей его стабилизации можно снизить расход тепла на обжиг при сохранении заданного качества клинкера. Пройдя зону спекания, в зоне охлаждения клинкер снижает свою температуру до 1100—1000 °С, а затем окончательно охлаждается в холодильнике. Вторичный воздух, отбирающий тепло от клинкера (200—250 ккал/кг клинкера), входит в печь с температурой 600—800 °С. При мокром способе производства все эти зоны расположены непосредственно во вращающейся печи, причем более половины длины всей печи (50—60 %) приходится на подготовительные зоны (сушки и подогрева). При сухом способе процессы сушки, подогрева, а также частично декарбонизации, происходят в запечных теплообменниках, а остальные более высокотемпературные процессы — непосредственно в короткой вращающейся печи. В шахтных печах эти зоны не разграничивают, так как процессы обжига происходят без движения материала.

Печные агрегаты являются самым энергоемким оборудованием технологических линий производства цемента, на долю которых приходится около 80 % затрат тепловой и электрической энергии. Поэтому этот вид цементного оборудования подвергают постоянному совершенствованию, направленному на снижение этих затрат. При эксплуатации действующих линий ведут работы по снижению влажности шлама, использованию теплоты корпуса печи и отходящих газов и др.

Длину печей определяем по формулам:

Длина вращающейся печи мокрого способа

LM = 41 · (Dп - 0,5) · Кп, м; где Dп - внутренний диаметр корпуса печи, м; Кп - поправочный коэффициент, Кп = 0,97 ÷ 1,03; в большинстве случаев принимают равным 1.

Длина вращающейся печи сухого способа с циклонными теплообменниками Lс = 17 · (Dп - 0,5) · Кп, м;

Длина вращающейся печи сухого способа с циклонными теплообменниками и декарбонизаторами LД = 20 · (Dп - 0,5) · Кп, м;

Подставляя значения получаем:

LM = 41 (4,5 — 0,5) 1 = 164 м, принимаем 1М = 170 м; LC = 17 (4,5 — 0,5) 1 = 68 м, принимаем Lc = 70 м; LД = 20 (4,5 — 0,5) 1 = 80 м.

Производительность печных агрегатов определяем по формулам:

Производительность печного агрегата мокрого способа (в т/м) Qм = 3,6 Nтм Кп / q м, где Nтм – тепловая мощность печного агрегата, кВт q м – Удельный расход теплоты на обжиг 1 кг клинкера, кДж/кг

Удельный расход теплоты определяем по формуле:

q м = 17 · 103 · Кw где Кw - коэффициент влажности шлама (0,38)

q м = 17 ·103 ·0,38 = 6460 кДж на 1 кг клинкера

Производительность печного агрегата сухого способа с циклонными теплообменниками QС = 3,6 Nтс Кп / q с

Производительность печного агрегата способа с циклонными теплообменниками и декарбонизаторами (в т/м)

Qд = 3,6 Nтд Кп / qд

Тепловая мощность печных агрегатов вычисляется по формулам:

Тепловая мощность печного агрегата мокрого способа

Nтм = 29 D2n LМ Kп

Тепловая мощность печного агрегата сухого способа с циклонными теплообменниками (в т/м) Nтс = 45 D2n Lс Kп

Тепловая мощность печного агрегата сухого способа с циклонными теплообменниками и декарбонизаторами (в т/м) Nтд = 38 D2n Lд Kп

Подставляя значения в формулы получаем: Nтм = 29 · 4,52 · 170 · 1= 99832 кВт Nтс = 45 · 4,52 · 70 · 1= 63788 кВт Nтд = 38 · 4,52 · 80 · 1= 61560 кВт

Qм = 3,6 · 99832 · 1 / 6460 = 55,6 т/ч QС = 3,6 · 63788 · 1 / 3600 = 63,8 т/ч Qд = 3,6 · 61560 · 1 / 1630 = 135,9 т/ч

Вопросы для самоконтроля

1 Для чего предназначены вращающиеся печи? 2 Как классифицируются вращающиеся печи? 3 На какие зоны условно можно разделить вращающиеся печи? 4 Опишите устройство и принцип работы вращающейся печи. 5 Что называется печным агрегатом? 6 Какое вспомогательное оборудование используется при работе вращающихся печей? 7 Чем отличаются вращающиеся печи, работающие при мокром способе производства от таких же печей, работающих при сухом способе производства? 8 Для чего в печи применяются цепные завесы? 9 Для чего вместе с вращающимися печами ставят пылеуловители? 10 Что такое декарбонизаторы и для чего они применяются? 11 Какое оборудование применяется для охлаждения клинкера и как оно классифицируется?

Практическая работа № 22-23

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-11-28; просмотров: 514; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.219.36.249 (0.03 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||