Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Оборудование и оснастка рабочего места.Содержание книги Поиск на нашем сайте

1 Наплавочная установка в комплекте (токарный станок, наплавочная головка, источник сварочного тока, пульт управления). 2 Проволока электродная стальная углеродистая пружинная 11-1.8.

4 Фартук, рукавицы, защитный экран, щетка-сметка.

Краткие сведения о восстановлении деталей вибродуговой наплавкой.

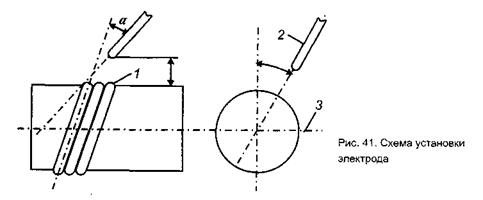

Сущность способа вибродуговой наплавки деталей состоит в том, что электродная проволока подается из кассеты к наплавляемой поверхности специальным механизмом, который одновременное подачей проволоки вниз, к детали, придает ей колебательные движения с определенной частотой (50—100 Гц) и амплитудой (до 3 мм). К детали н электродной проволоке подводится ток 80—ЗООА при напряжении 12—20В. В место соприкосновения проволоки с деталью подаются охлаждающая жидкость, защитный газ или флюс. Процесс может вестись и без защиты дуги. Цикл наплавки включает в себя короткое замыкание (в момент касания электродом детали), горение дуги (во время отрыва электрода от детали) и холостой ход (от момента, когда дуга погасла, до следующего короткого замыкания). При включении в цепь тока индуктивности нарастание и падения импульсов тока сглаживаются, длительность и устойчивость горения дуги возрастают Качество наплавленного металла и производительность процесса зависят от положения электрода 2 (рис. 28) относительно детали 3, определяемого углами а и (3 и величиной вылета а; а= 40 — 90О — угол наклона электрода к оси вращения детали в вертикальной плоскости. С увеличением угла улучшается свариваемость валика I с основным металлом, но ухудшается свариваемость валиков между собой; а = 10 -ь 15 мм — вылет электрода, (3 = 35-н50° — угол наклона электрода в поперечной плоскости для деталей диаметр которых менее 40 мм, 8= 35О. Вибрация электрода уменьшает тепловое воздействие на деталь, а охлаждающая жидкость позволяет получить наплавленный металл с закаленной структурой. Более качественные результаты получаются при наплавке металла постоянным током обратной полярности. Достоинства способа: незначительная по глубине зона термического влияния; незначительная деформация -деталей после наплавки; высокая твердость и износостойкость покрытия; высокая производительность процесса; возможность получения покрытия различной толщины и механических свойств.

Недостатки способа: металл шва пористый, неплотный, с большим количеством окислов, неоднородной структуры, что снижает усталостную прочность деталей до 60% и более. Указанные недостатки в определенной степени компенсируются термомеханическим упрочнением. Технологические особенности способа. Вибродуговая наплавка применяется для восстановления деталей из стали н чугуна, их наружных и внутренних цилиндрических поверхностей, а также резьбовых поверхностей и шлицев (распределительные валы, крестовины кардана и дифференциала, разжимные кулаки переднего н заднего тормозных механизмов, фланцы карданного и ведомого вала КП и др.). Наплавляемый слой 0,3—2,0 мм при диаметре детали 15мм и более. При восстановлении деталей с износом меньше 0,1 мм поверхность детали проточить или прошлифовать до 0,15—0,20 мм на сторону. Параметры режима наплавки. Режим вибродуговой наплавки обуславливается рядом электрических и кинематических параметров, от которых в конечном итоге зависят производительность, толщина и качество наплавленного слоя, его связь с основным металлом, износостойкость, усталостная прочность. К электрическим параметрам относятся род тока и полярность, напряжение, индуктивность сварочного контура цепи. Кинематическими параметрами являются скорость наплавки Vн, скорость подачи электродной проволоки Vпр, шаг наплавки S, частота вращения детали n, частота и амплитуда колебания электродной проволоки, место подвода проволоки к детали (углы α b β), а также количество и состав охлаждающей жидкости или защитного газа, диаметр детали d и проволоки. Разработка режима наплавки и определение нормы времени на операцию. 1 Рассчитать толщину наплавки t, мм. t = Δизн + а, где Δизн - величина износа поверхности детали, мм; а - припуск на обработку, мм (для шлифования 0,6 мм, для точения 1,5 мм на сторону).

2 Подобрать материалы: электродная проволока 2 кл. (ГОСТ 10543-82),

3 Выбрать шаг наплавки S = (1,5 ÷2,0) d3 мм/об. 4 Назначить плотность тока Да, коэффициент наплавки αn и рассчитать силу тока I: Да = =80÷90 А/мм2; αН = 6,5 ÷ 8,2 Г/(А·ч); I = 0,785

6 Определить объём расплавленного металла.

где Y -плотность расплавленного металла, г/смЗ. 7 Рассчитать скорость (в м/мин) подачи электродной проволоки Vпр и

где К1 - коэффициент, учитывающий выгорание или разбрызгивание металла; КЗ - коэффициент полноты наплавляемого слоя. Примечание. При наплавке в жидкости К1 =0,73-0,92; К2=0,79-0,95. 8 Рассчитать частоту вращения наплавляемой детали

9 Определить параметры установки электродной проволоки: угол наклона при наплавке галтелей α = 45 ÷ 60°; при наплавке без галтелей α=900; смещение электрода амплитуда вибрации А = (0,75 ÷ 1,00)d3, мм; угол наклона электрода в поперечной плоскости β = 30-45°. 10 Основное время

где L- длина наплавки, мм; i - количество слоев наплавки; Vн - скорость наплавки, мм/мин (при наплавке шлицев продольным способом).

Отчет по работе 3

1 Характеристика распределительного вала:

Номинальные диаметры опорных шеек, мм: 1-й __________________________ 3-й _______________________________ 2-й ___________________________ 4-й _______________________________

Номинальная высота кулачков, мм: выпускного___________________________ впускного ____________________________ Допустимое биение средних шеек распределительного вала, мм_______ Оборудование, приборы, инструменты и их краткие характеристики__________________________________________________________________________________________________________________________________________________________________________

3 Дефекты, установленные внешним осмотром ___________________ _____________________________________________________________ _____________________________________________________________

4 Результаты измерения распределительного вала

Наибольшее биение средних опорных шеек, мм____________ Наибольшая овальность опорных шеек, мм________________ Наибольший износ опорных шеек, мм____________________ Наибольший износ кулачков, мм: впускного ______________________ выпускного ____________________

Заключение студента о степени износа распределительного вала (брак, годный или требует ремонта) с указанием способа и маршрута ремонта: по результатам внешнего осмотра________________________________ _____________________________________________________________

по результатам измерений_____________________________________ _____________________________________________________________

«_____» ________________ 20__г.

Подпись студента ___________ Подпись преподавателя_____________

Контрольные вопросы 1 При вибродуговой наплавке электродная проволока совершает колебательные движения с частотой: 1 5-10Гц 2 10-50 Гц 3 50-100 Гц 2 При вибродуговой наплавке к детали подводится электрический ток под напряжением: 1 12-20В 2 220 - 250 В 3 380 В 3 Величина тока при вибродуговой наплавке составляет: 1 5-20А 2 20 - 80 А 3 80 - 300 А 4 Цикл наплавки осуществляется в следующей последовательности: 1 короткое замыкание - холостой ход - горение дуги 2 короткое замыкание - горение дуги - холостой ход 3 горение дуги - короткое замыкание - холостой ход 5 Вибрация электрода при наплавке позволяет: 1 уменьшить тепловое воздействие на деталь 2 получить плотную структуру шва 3 повысить твердость наплавляемой детали 6 Укажите недостаток способа электродуговой наплавки: 1 незначительная зона термического влияния 2 незначительная деформация деталей 3 металл шва пористый 7 Вибродуговая наплавка применяется для восстановления деталей из: 1 стали и чугуна 2 алюминия, стали и чугуна 3 цветных металлов 8 Толщина слоя наплавки металла зависит от: 1 величины износа детали, коэффициента запаса прочности 2 припуска на обработку, коэффициента запаса прочности детали 3 величины износа детали, припуска на обработку 9 Шаг наплавки зависит от: 1 диаметра детали 2 диаметра электрода 3 силы сварочного тока 10 Сила тока при вибродуговой наплавке зависит от: 1 диаметра электрода 2 диаметра детали, плотности тока 3 плотности тока, диаметра электрода 11 Масса расплавленного металла зависит от: 1 силы тока, коэффициента наплавки 2 силы тока, диаметра электрода 3 силы тока, шага наплавки 12 Скорость подачи электродной проволоки зависит от: 1 силы тока, диаметра детали 2 объема расплавленного металла, диаметра электрода 3 силы тока, шага наплавки

Практическая работа 4 Восстановление клапана. Цель: Отработать навыки восстановления клапанов

Задание: Произвести ремонт клапана Содержание работы: изучение оборудования, инструмента, конструктивно-технологической характеристики клапана двигателя, вероятных дефектов и возможных способов их устранения, проектирование, оформление и выполнение шлифовальной операции.

Оборудование и оснастка рабочего места: настольный шлифовальный станок Р-108 с принадлежностями, верстак-подставка, прибор для контроля клапанов, шлифовальные круги ПП 125x10x32 24А40ПС2-СТ19К5А и ШЦ-II-250-0,05, шаблон для контроля угла фаски, шаблон для контроля цилиндрической части головки клапана.

Конструктивно-технологическая характеристика выпускного клапана двигателя. Клапан относится к классу прямых круглых стержней с фасонной поверхностью. Заготовку получают горячей штамповкой в закрытых штампах из стали марки 40Х9С2, подвергают изотермическому отжигу и после предварительного механической обработки закаливают на твёрдость HRC 40-48. Окончательная обработка - шлифование. Вид и характер дефектов, способы ремонта. В процессе работы двигателя на клапан воздействуют силы трения, вибрация, агрессивность среды, удары при посадке в седло, что вызывает появление износа (Δизн до 0,08 мм, Δов до 0,01 мм, риски), деформации (Δдеф до 0,04 мм) и коррозионных повреждений (раковины на фаске). Износы устраняют слесарно-механической обработкой, хромированием, железнением; деформацией - правкой, коррозионные повреждения - слесарно - механической обработкой. Краткие сведения о процессе шлифования. Фаску клапана шлифуют на кругло шлифовальном станке Р-108 (шлифовальный круг ПП125x10x32, 24АПС2-СТ19К5А), что обеспечивает шероховатость Ra = 0,63 ÷ 0,16 мкм. Припуск 0,2 ÷ 0,6 мм на диаметр, точность размера и формы IT5 ÷ IT7. Глубину резания t, называемую при круглом шлифовании поперечной подачей и выражаемой в миллиметрах на ход стола, принимают по нормативам в зависимости от диаметра и длины обрабатываемой детали, механических свойств и состояния обрабатываемого материала, а также характера обработки (предварительная, чистая). При длине детали l = 3d и d=50 мм (для закалённой стали) t=0,018 мм на двойной ход. Продольную подачу S на один оборот обрабатываемой детали принимают по нормативам в зависимости от обрабатываемого материала и глубины шлифования и выражают в долях β ширины шлифовального круга (В), S= β В. При предварительном шлифовании β = 0,25 ÷ 0,5 где nд - частота вращения детали, мин-1. Окружная скорость шлифовального круга VK зависит от вида связки и профиля круга VK = 25÷50м/с. Для кругов, диаметр которых меньше 150 мм, Окружная скорость детали (VД) и частота вращения (nд) определяются в зависимости от диаметра шлифования, механических свойств и состояния материала. При VК =30 ÷ 35м/с и шлифовании закалённой стали Смазочно-охлаждающая жидкость (СОЖ) 2,5% эмульсола, 0,6% кальцинированной соды, 96,9% воды. Шлифование фаски на станке Р-108. 1 Перед началом работы произвести правку шлифовального круга ПП 150x10x32 с помощью стойки, установленной в паз салазок бабки клапана и закреплённой гайкой. Режущим инструментом является алмазный карандаш. 2 Снять приспособление для правки шлифовального круга. 3 Вставить в отверстие шарикового патрона стержень клапана так, чтобы торец тарелки клапана находился на наименьшем расстоянии от торца патрона, а шарики патрона располагались на шлифовальной части стержня. 4 Застопорить шпиндель фиксатором. 5 Завинтить муфту патрона по часовой стрелке, зажать клапан.

6 Бабку клапана установить под нужным углом, соответствующим углу 7 Гайкой закрепить бабку клапана. 8 Подвести клапан к периферией круга было 2 ÷ 3 мм. 9 Включить электродвигатель бабки клапана. 10 Включить электродвигатель шлифовальной бабки. 11 Надеть защитные очки, открыть кран системы охлаждения. 12 Плавным, медленным вращением маховика подачи шлифовальной бабки подвести шлифовальный круг к клапану до лёгкого касания фаски. 13.Вращая маховичок, отвести клапан влево (на 3-5 мм от круга). 14.Установить назначенную поперечную подачу маховичком. 15 Осуществить назначенную продольную подачу (2-3 двойных хода клапанной бабки) и «выхаживанием» - шлифование без поперечной подачи (2-3 двойных хода). 16 становить электродвигатели. 17 смотреть фаску, определить её соответствие требованиям РК. 18 Повторить, если необходимо, переходы 14, 15, 16 и 17. 19 Отвернуть патрон, вынуть из него клапан.

Шлифование торца клапана. 1 В призму 3 приспособления установить стержень клапана 2 и закрепить его винтом 1. 2 Установить приспособление на палец и подвести торец стержня к торцу шлифовального круга (до касания). 3 Вращая винт, ввести его в соприкосновение с торцом пальца. 4 Отвести клапан за периферию круга (поворачивать приспособление на себя). 5 Винт 4 отвернуть на величину подачи. 6 Надеть защитные очки. Включить электродвигатель шлифовальной бабки, открыть кран системы охлаждения. 7 Шлифовать торец клапана, поворачивать приспособление на пальце от себя (до выхода торца клапана за кромку выточки круга), затем на себя (до выхода торца клапана за кромку периферии круга) с лёгким прижимом клапана к шлифовальному кругу (203 двойных хода). 8 Остановить электродвигатель выключателем 11. 9 Осмотреть торец клапана и определить его соответствие требованием РК. Не касаться руками кромки торца клапана. 10 При необходимости переходы 7, 8, 9 повторить.

Содержание работы

Отчет по работе 4 1 Характеристика клапана:

Диаметр стержня клапана, мм: впускного _______________________________ выпускного______________________________ Угол рабочей фаски головки клапана к оси стержня, °: впускного _________________________________ выпускного________________________________

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-19; просмотров: 172; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.135.232.171 (0.016 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

3 Молоток слесарный 0,5 кг; молоток медный 0,5 кг; зубило слесарное,

3 Молоток слесарный 0,5 кг; молоток медный 0,5 кг; зубило слесарное, Дд.

Дд.

где l - длина окружности наплавляемой детали;

где l - длина окружности наплавляемой детали;  ٫

٫ где dкр - диаметр круга, мм;

nк – частота вращения круга, мин-1;

в) найти нормативную скорость вращения детали

где dкр - диаметр круга, мм;

nк – частота вращения круга, мин-1;

в) найти нормативную скорость вращения детали

-где dд - диаметр головки клапана, мм;

д) определить нормативную поперечную подачу t, мм/ход стола (см. выше);

е) рассчитать продольную минутную подачу, м/мин Sм=Snд.

ж) сделать заключение о возможности применения на станке полученного режима шлифования.

-где dд - диаметр головки клапана, мм;

д) определить нормативную поперечную подачу t, мм/ход стола (см. выше);

е) рассчитать продольную минутную подачу, м/мин Sм=Snд.

ж) сделать заключение о возможности применения на станке полученного режима шлифования.

где К - коэффициент, учитывающий время на «выхаживание», т.е. шлифование без поперечной подачи (К = 1,2 ÷ 1,4).

где К - коэффициент, учитывающий время на «выхаживание», т.е. шлифование без поперечной подачи (К = 1,2 ÷ 1,4).