Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Правила выполнения лабораторных работСодержание книги Поиск на нашем сайте

Предисловие

Настоящие методические указания предназначены для помощи студентам в проведении практических работ по МДК.05.01 Технология ремонта автомобилей. Сборник содержит методику проведения занятий, которые направлены на обобщение, углубление и закрепление полученных теоретических знаний по контрольным темам дисциплины и формирование умений применять знания в практической деятельности В методических указаниях отражены задачи и цели проведения лабораторных работ, содержание заданий, оснащенность, необходимые формулы, примеры расчетов и время на проведение того или иного этапа работ, инструкции, пояснения, формы отчета.

Правила выполнения лабораторных работ

1 Строго выполнять весь объем домашней подготовки 2 Выполнению каждой работы предшествует: проверка готовности студентов (контроль знаний) и оснащение рабочих мест. 3 Этапы работы должны быть спланированы с учетом качественного выполнения ее за отведенное время. 4 Обязательное оценивание каждой лабораторной работы

Описание установки или рабочего места для выполнения лабораторных работ Организация рабочего места для выполнения лабораторных работ зависит от характера, задачей и целей и включает обязательные методические указания с пояснениями, примерами расчетов, иллюстрациями, графиками, таблицами, литературу, а также контрольные вопросы для проверки знаний и готовности студентов к выполнению лабораторных работ и вопросов для домашней подготовке к следующей лабораторной работе. Практическая работа 1 Растачивание цилиндров двигателя Цель: Отработка навыков растачивания цилиндров двигателя и контроле качества Задание: Произвести растачивание цилиндров Содержание работы 1 Подготовка блока цилиндров (гильз) к растачиванию и установка его на станок 2 Проверка станка и установка резца 3 Растачивание одного или нескольких цилиндров (гильз) и контроль качества расточки 3 Обработка результатов и составление отчета

Оборудование 1 Расточный станок модели 2А78Н с набором приспособлений и инструментов. 2 Блок цилиндров или гильзы, подлежащие расточке. 3 Штангенциркуль типа ШЦ-2 (ГОСТ 166—73) с пределами измерений 0—160 мм. 4 Индикаторный нутромер НИ (ГОСТ 868—72) с пределами измерений 50—100 или 100—160 мм (в зависимости от размера измеряемых цилиндров). 5 Микрометр МК (ГОСТ 6507-60)с пределами измерений 75-100 или 100-25 мм для настройки индикаторного нутромера. 6 Шабер, напильник личной и масштабная линейка длиной 300 м

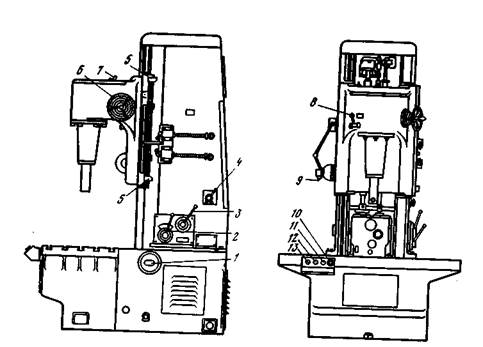

Порядок выполнения работы 1 При расточке цилиндров на станке 2А78Н (рис 2) блок цилиндров или гильзу в специальном приспособления устанавливают на столе станка. Измеряют диаметры цилиндра и определяют под какой ремонтный размер нужно расточить цилиндр. Масштабной линейкой измеряют длину цилиндра и устанавливают ограничительные кулачки 5, закрепленные в Т-образном пазу на правой стороне колонны.

Рисунок 2. Расточный станок модели 2А8Н 1 – вводный включатель, 2 – рукоятка переключения ступеней частоты вращения шпинделя; 3 – рукоятка для переключения ступеней подач шпинельной бабки; 4 – переключатель сочетания со ступенями частоты вращения шпинделя «А» или «Б»; 5 – кулачки выключения хода шпиндельной бабки; 6 – маховик ручного перемещения шпиндельной бабки; 7 – лубрикатор для смазки механизмов шпиндельной бабки; 8 – рукоятка отключения шпинделя от кинематической цепи его привода; 9 – включатель местного освещения; 10 – кнопка «Стоп», 11 – кнопка «Работа», 12 – кнопка ускоренного движения шпиндельной бабки «Вниз», 13 – кнопка ускоренного движения шпиндельной бабки «Вверх».

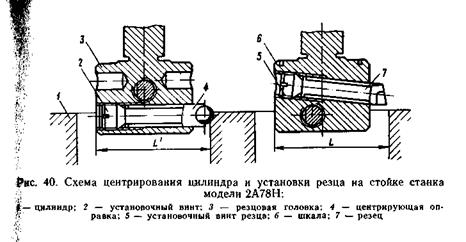

Кулачок, ограничивающий перемещение бабки вниз, устанавливают таким образом, чтобы он нажимал на рычаг конечного выключателя в момент выхода резца из растачиваемого отверстия на 3-5 мм. Кулачок, ограничивающий перемещение бабки вниз, устанавливают с таким расчетом, чтобы он нажимал на рычаг конечного выключателя, когда шпиндель отойдет от растачиваемого отверстия на расстояние, достаточное для удобной смены инструмента или обрабатываемой детали. В резцовую головку шпинделя вставляют центрирующую оправку (рис 3) и устанавливают её на необходимый размер (вращением установочного винта 2), который определяется по следующей формуле

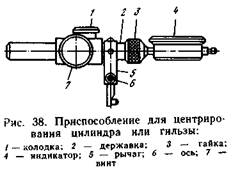

После установки центрирующей оправки вращением маховика 6 (см. рис. 2) шпиндель станка опускают настолько, чтобы шаровой конец оправки вошел в цилиндр на 3—5 мм от поверхности блока. Затем, медленно поворачивая шпиндель и перемещая по столу блок цилиндров, устанавливают его в положение, при котором конец оправки касается поверхности цилиндра по всей окружности. После этого осторожно закрепляют блок цилиндров к столу четырьмя планками и болтами. Проверяют центровку и поднимают шпиндель. Вынимают центрирующую оправку, ввертывают в шпиндель специальную колодку и устанавливают индикаторное приспособление (см., рис. 1).

Рычаг приспособления вводят в цилиндр на 3—5 мм от верхней кромки, подводят его к поверхности цилиндра, совмещают ' шкалу индикатора 0 со стрелкой и медленным вращением шпинделя проверяют точность совмещения осей цилиндра и шпинделя. Если отклонение по индикатору не более 0,02—0,03 мм, 1то установка считается нормальной, при больших показаниях установку и центровку блока (гильзы) цилиндров повторяют. 2. В отверстие шпинделя вставляют резец и вращением установочного винта 5 (см. рис. 4) устанавливают его на размер, рассчитанный по формуле

где d2 – диаметр резцовой головки, мм; Dр – диаметр, до которого следует расточить цилиндр, мм; δ - припуск на последующую обработку, мм

При этом нужно учитывать, что, поворачивая установочный ' винт резца против часовой стрелки на одно деление шкалы, резец выдвигается на 0,02 мм. После установки резца на требуемый размер следует прочно завернуть стопор и снова замерить размер. По номограмме, прилагаемой к станку, выбирают режим расточки (частоту вращения шпинделя в минуту и подачу на один оборот) и устанавливают рукоятки переключения ступеней частоты вращения шпинделя и подач в положение, соответствующее выбранным режимам. Можно рекомендовать следующий режим растачивания: Скорость резания, м/мин............................. 84—145 Подача, мм/об............................................... 0,05 Глубина резания, мм.................................... 0,2—0,3 3. Подводят резец к цилиндру и устанавливают шпиндель в положение, когда резец находится выше плоскости блока на 3—5 мм, и затем включают станок, замечают время начала и окончания расточки (хронометражное время). Оно необходимо для сравнения его с расчетным, которое определяется по формуле

где tм – машинное время, мин; lц – длина цилиндра, мм; l1 – врезание резца, мм; l2 – перебег резца, мм; n – частота вращения шпинделя, об/мин; S0 – подача резца, мм/об

Остановка станка (за исключением аварийного случая), подтяжка болтов крепления или выключение подачи в процессе растачивания цилиндра не допускаются. По окончании расточки цилиндра у станка модели 2А78Н происходит автоматическое его выключение и подъем шпинделя, после чего выключают вводный выключатель 1, рукоятку отключения шпинделя 8 ставят в нейтральное положение, открепляют блок цилиндров, проверяют качество расточки осмотром и измерением индикаторным нутромером.

Практическая работа 2

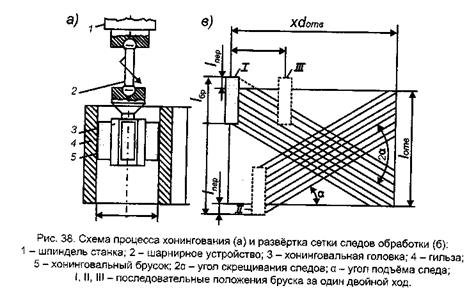

Хонингование гильзы цилиндра

Цель: Отработать навыки процесса хонингования гильз цилиндров Задание: Произвести хонингование гильзы цилиндров

Содержание работы. Подготовка исходных данных, изучение основных технических характеристик, оборудования, оснастки и инструмента, применяемых при хонинговальной операции, проектирование и выполнение хонинговальной операции, определение машинного времени и хронометраж выполняемой работы.

Оборудование и оснастка рабочего места: станок ЗГ833 с принадлежностями, приспособление для установки и крепления гильзы, шкаф для инструмента, стойка микрометра С-1\/, штатив Ш-П-Н, бруски хонинговальные, микрометр гладкий МК-100, индикаторный нутромер НИ 50-100, штангенциркуль ШЦ-11-250-0,05, линейка 300, эталон шероховатости по чугуну. Хонингование позволяет успешно решать ряд технологических задач, к числу которых относится: получение высокой точности размера иформы (1Т6 - 1Т8) и малой шероховатости обрабатываемых поверхностей (Rа ≤ 0,32 мкм).

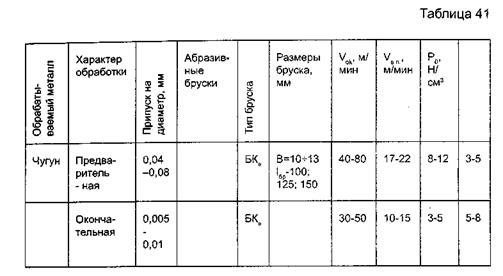

Хонингование ведётся при обильной подаче смазочно-охлаждающей жидкости (СОЖ) в зону резания для удаления стружки и продуктов износа с поверхности брусков и с обрабатываемой поверхности. Кроме того, СОЖ отводит часть выделяющегося при резании тепла, оказывает смазывающее воздействие, способствует улучшению условий резания. Хонинговальные бруски. Абразивный брусок характеризуется видом абразивного материала (64С), зернистостью (М20П), твёрдостью (С1), структурой (6), видом связи (К5), классом (А), типом (БКв) и габаритными размерами. Пример условного обозначения: 64СМ20-М28ПСТ2-Т26К5А БКв 100 х 100 ГОСТ 2424 - 75. Тип и размеры абразивных брусков выбирают по ГОСТ 2424-75 в зависимости от выполняемой операции, формы и размеров обрабатываемого отверстия. Для изготовления алмазных брусков применяют зёрна природных (А) и синтетических (АС) алмазов. Характеристика алмазного бруска включает следующие основные параметры: вид алмазных зёрен (АСР), зернистость (80/63), концентрацию алмазного слоя (100), связку (М1), форму и габаритные размеры (2768-0124). Пример условного обозначения: 2768-0121-1-АСР 80/63-100-М 1 СТ СЭВ 204-75. Режим хонингования. Основными параметрами режима резания (табл.1) при хонинговании являются следующие:

Окружная скорость вращения хонинговальной головки, м/мин,

где D - диаметр обрабатываемого отверстия, мм; n- частота вращения хонинговальной головки, мик1;

Скорость возвратно-поступательного движения головки, м/мин,

где n2 - число двойных ходов хонинговальной головки в 1 мин; L= 1 отв+21пер - l6р - длина рабочего хода хонинговальной головки; мм; lотв - длина хонингуемого отверстия, мм; lпер - перебег бруска за пределы отверстия, мм; 16р- длина хонинговального бруска, мм; соотношение между скоростями вращательного и возвратно-поступательного движения хонинговальной головки:

радиальная подача (S), мкб/об, или удельное давление брусков (Ро), Н/ см2.

Состав СОЖ. Для хонингования чугуна в качестве СОЖ применяют керосин с добавлением 10-20% масла индустриального И12-А. Станок хонинговальный ЗГ833 предназначен для хонингования отверстий в гильзах автотракторных двигателей. Основание станка представляет собой плиту коробчатой формы, внутренняя плоскость которой является резервуаром для охлаждающей жидкости. На основании расположены электронасос охлаждения, колонна и фильтр. На верхней рабочей плоскости устанавливаются приспособления для обработки гильз и блоков. На колонне расположены: привод вращения шпинделя, привод возвратно-поступательного движения хонинговальной головки, пульт управления. Редуктор передаёт вращение на приёмную шестерню ползуна через шлицевой вал. Основные детали его: ведущий вал - шестерня с закреплённым на нём трёхручьевым шкивом и ведомая шестерня, передающая вращение шлицевому валу. Ползун - механизм, передающий вращение от шлицевого вала на проводок хонинговальной головки. Коробка передач установлена на верхнем торце колонны, служит для преобразования вращательного движения привода в возвратно-поступательное движение и передачи его при помощи рейки на ползун. С лицевой стороны коробки расположен фрикционный, электромагнитный тормоз, с правой стороны - механизм реверсирования. Кинематическая схема станка позволяет осуществить: - вращательное и осевое возвратно-поступательное движение хонинговальной головки с одновременным радиальным перемещением брусков головки; - осевое перемещение не вращающейся хонинговальной головки (вниз, вверх); Станок имеет систему с ручным приводом механизма разжима. Осевое усилие брусков

Р=Ро1боВпtg(φ+θ)٫

где Ро - удельное давление брусков, Н/см2; 16р - длина бруска, см; В - ширина бруска, см; n - число брусков; φ - угол конуса разжима, град; θ - угол трения, град; θ = 6°.

Работа на станке. Предварительно необходимо изучить устройство станка, расположение и назначение всех органов управления, проверить наличие смазки в механизмах станка. Рабочий цикл осуществлять в следующей последовательности. 1 Включить станок. При этом загорится сигнальная лампа на пульте 2 Вращением маховика, механизма разжима хона по часовой стрелке 3 Переключатель режимов поставить в положение «Ввод хона». 4 Нажать кнопку «Подача-пуск» (включится электродвигатель подач). 5 Кратковременными толчками кнопки «Толчковый» (ползун совершает 6 Переключатель режимов поставить в положение «Ручной». 7 Маховиком ручного ввода плавно ввести хонинговальную головку в 8 Переключатель режимов установить в положение «Ввод хона». 9 Нажать кнопку «Шпиндель-пуск» (происходит вращательное и 10 Вращением маховика против часовой стрелки разжать бруски на 11.По окончании времени хонингования нажать кнопку «Шриндель-стоп», 12 Для полной остановки станка и в случае экстренной необходимости Приспособление для установки и крепления гильзы такой же конструкции, как на расточном станке. Ниже приводится технологическая инструкция на хонингование гильзы цилиндров.

Содержание работы

Контрольные вопросы

1 Хонингование гильзы цилиндров производится с целью: - достижения требуемой шероховатости - достижения требуемой д: - лины гильзы - обработки посадочных поясков 2 Какое движение совершает хонинговальная головка? - вращательное - возвратно-поступательное - вращательное и возвратно-поступательное 3 Хонингование гильз выполняют на станках: - шлифовальных - расточных - хонинговальных 4 После хонингования на поверхности гильзы остаются следы обработкив виде: - сетки - продольных рисок - поперечных параллельных линий 5 Механизм, передающий вращение от шлицевого вала на поводок хонингования - кардан - ползун - храповик 6 При хонинговании гильз рабочим элементом хонинговальной головки является: - доводочная паста - абразивные круги - абразивные бруски 7 Привод механизма разжима брусков хонинговального станка осуществляется: - электроприводом - гидроприводом - ручным приводом 8 При хонинговании гильз цилиндров в качестве смазочно-охлаждающей жидкости применяется: - смесь керосина с индустриальным маслом - смесь тосола с маслом для двигателей - тосол 9 Редуктор хонинговального станка ЗГ833 предназначен: - для изменения числа оборотов шпинделя - для передачи вращения на ползун - для передачи вращения на поводок хонинговальной головки 10 Ползун хонинговального станка ЗГ833 - это механизм: - передающий вращение от шлицевого вала на поводок - для преобразования вращательного движения в возвратно- - разжима хонинговальных брусков 11 Коробка передач хонинговального станка ЗГ833 служит для: - изменения частоты вращения шпинделя - передачи вращения от шлицевого вала на поводок - преобразования вращательного движения в возвратно- 12 Припуск на хонингование, мм: - 0,03-0,05 - 0,3-0,5 - 0,5-0,8

Отчет по работе 2 1 Характеристику блока или гильз цилиндров:

Номинальный диаметр цилиндров,мм______________________________ Ремонтные размеры, мм__________________________________________ 2 Оборудование, приборы, инструменты и их краткая характеристика__ _____________________________________________________________________________________________________________________________________________________________________________________________________ 3 Данные для хонингования цилиндра двигателя, мм: диаметр расточного цилиндра____________________________________ хонингование под ремонтный размер_______________________________ Результаты измерения цилиндра до хонингования, мм: овальность________________________________ конусность________________________________ 4 Режим резания при хонинговании: припуск на обработку, мм___________________________ частота вращения шпинделя при заданной окружной скорости, об\мин________________________ скорость возвратно-поступательного движения, м\мин_______________ усилие резания, кгс\см 5 Заключение студента о выполненной работе_______________________ _______________________________________________________________ _______________________________________________________________

«_____» ______________20__г.

Подпись студента___________ Подпись преподавателя________________ Практическая работа 3

Восстановление вала вибродуговой наплавкой

Цель: Отработка навыков восстановления вала вибродуговой наплавкой Задание: Произвести вибродуговую наплавку вала

Содержание работы: изучение оборудования, оснастки, области применения и технологии наплавочных работ; проектирование, оформление и выполнение наплавочной операции.

Практическая работа 4 Восстановление клапана. Цель: Отработать навыки восстановления клапанов

Задание: Произвести ремонт клапана Содержание работы: изучение оборудования, инструмента, конструктивно-технологической характеристики клапана двигателя, вероятных дефектов и возможных способов их устранения, проектирование, оформление и выполнение шлифовальной операции.

Оборудование и оснастка рабочего места: настольный шлифовальный станок Р-108 с принадлежностями, верстак-подставка, прибор для контроля клапанов, шлифовальные круги ПП 125x10x32 24А40ПС2-СТ19К5А и ШЦ-II-250-0,05, шаблон для контроля угла фаски, шаблон для контроля цилиндрической части головки клапана. Конструктивно-технологическая характеристика выпускного клапана двигателя. Клапан относится к классу прямых круглых стержней с фасонной поверхностью. Заготовку получают горячей штамповкой в закрытых штампах из стали марки 40Х9С2, подвергают изотермическому отжигу и после предварительного механической обработки закаливают на твёрдость HRC 40-48. Окончательная обработка - шлифование. Вид и характер дефектов, способы ремонта. В процессе работы двигателя на клапан воздействуют силы трения, вибрация, агрессивность среды, удары при посадке в седло, что вызывает появление износа (Δизн до 0,08 мм, Δов до 0,01 мм, риски), деформации (Δдеф до 0,04 мм) и коррозионных повреждений (раковины на фаске). Износы устраняют слесарно-механической обработкой, хромированием, железнением; деформацией - правкой, коррозионные повреждения - слесарно - механической обработкой. Краткие сведения о процессе шлифования. Фаску клапана шлифуют на кругло шлифовальном станке Р-108 (шлифовальный круг ПП125x10x32, 24АПС2-СТ19К5А), что обеспечивает шероховатость Ra = 0,63 ÷ 0,16 мкм. Припуск 0,2 ÷ 0,6 мм на диаметр, точность размера и формы IT5 ÷ IT7. Глубину резания t, называемую при круглом шлифовании поперечной подачей и выражаемой в миллиметрах на ход стола, принимают по нормативам в зависимости от диаметра и длины обрабатываемой детали, механических свойств и состояния обрабатываемого материала, а также характера обработки (предварительная, чистая). При длине детали l = 3d и d=50 мм (для закалённой стали) t=0,018 мм на двойной ход. Продольную подачу S на один оборот обрабатываемой детали принимают по нормативам в зависимости от обрабатываемого материала и глубины шлифования и выражают в долях β ширины шлифовального круга (В), S= β В. При предварительном шлифовании β = 0,25 ÷ 0,5 где nд - частота вращения детали, мин-1. Окружная скорость шлифовального круга VK зависит от вида связки и профиля круга VK = 25÷50м/с. Для кругов, диаметр которых меньше 150 мм, Окружная скорость детали (VД) и частота вращения (nд) определяются в зависимости от диаметра шлифования, механических свойств и состояния материала. При VК =30 ÷ 35м/с и шлифовании закалённой стали Смазочно-охлаждающая жидкость (СОЖ) 2,5% эмульсола, 0,6% кальцинированной соды, 96,9% воды. Шлифование фаски на станке Р-108. 1 Перед началом работы произвести правку шлифовального круга ПП 150x10x32 с помощью стойки, установленной в паз салазок бабки клапана и закреплённой гайкой. Режущим инструментом является алмазный карандаш. 2 Снять приспособление для правки шлифовального круга. 3 Вставить в отверстие шарикового патрона стержень клапана так, чтобы торец тарелки клапана находился на наименьшем расстоянии от торца патрона, а шарики патрона располагались на шлифовальной части стержня. 4 Застопорить шпиндель фиксатором. 5 Завинтить муфту патрона по часовой стрелке, зажать клапан. 6 Бабку клапана установить под нужным углом, соответствующим углу 7 Гайкой закрепить бабку клапана. 8 Подвести клапан к периферией круга было 2 ÷ 3 мм. 9 Включить электродвигатель бабки клапана. 10 Включить электродвигатель шлифовальной бабки. 11 Надеть защитные очки, открыть кран системы охлаждения. 12 Плавным, медленным вращением маховика подачи шлифовальной бабки подвести шлифовальный круг к клапану до лёгкого касания фаски. 13.Вращая маховичок, отвести клапан влево (на 3-5 мм от круга). 14.Установить назначенную поперечную подачу маховичком. 15 Осуществить назначенную продольную подачу (2-3 двойных хода клапанной бабки) и «выхаживанием» - шлифование без поперечной подачи (2-3 двойных хода). 16 становить электродвигатели. 17 смотреть фаску, определить её соответствие требованиям РК. 18 Повторить, если необходимо, переходы 14, 15, 16 и 17. 19 Отвернуть патрон, вынуть из него клапан.

Шлифование торца клапана. 1 В призму 3 приспособления установить стержень клапана 2 и закрепить его винтом 1. 2 Установить приспособление на палец и подвести торец стержня к торцу шлифовального круга (до касания). 3 Вращая винт, ввести его в соприкосновение с торцом пальца. 4 Отвести клапан за периферию круга (поворачивать приспособление на себя). 5 Винт 4 отвернуть на величину подачи. 6 Надеть защитные очки. Включить электродвигатель шлифовальной бабки, открыть кран системы охлаждения. 7 Шлифовать торец клапана, поворачивать приспособление на пальце от себя (до выхода торца клапана за кромку выточки круга), затем на себя (до выхода торца клапана за кромку периферии круга) с лёгким прижимом клапана к шлифовальному кругу (203 двойных хода). 8 Остановить электродвигатель выключателем 11. 9 Осмотреть торец клапана и определить его соответствие требованием РК. Не касаться руками кромки торца клапана. 10 При необходимости переходы 7, 8, 9 повторить.

Содержание работы

|

٫

٫ ٫

٫

٫

٫ ٫

٫

٫

где lотв – длина хорингуемого отверстия, мм;

б) выбрать по таблице режимов резания рекомендуемые скорости возвратно-поступательного Vок движений хонинговальной головки;

в) рассчитать частоту вращения шпинделя

٫

где lотв – длина хорингуемого отверстия, мм;

б) выбрать по таблице режимов резания рекомендуемые скорости возвратно-поступательного Vок движений хонинговальной головки;

в) рассчитать частоту вращения шпинделя

г) нормативную скорость возвратно=поступательного движения Vв.п и расчетную частоту вращения шпинедля nр уточнить по паспорту станка и принять их фактические значения (Vв.п.ф, nф)

д) по таблице режима резания принять нормативное (соответствющее конкретным условиям) удельное давление бруском Ро;

е) сделать заключение на станке полученного режима хонингования

г) нормативную скорость возвратно=поступательного движения Vв.п и расчетную частоту вращения шпинедля nр уточнить по паспорту станка и принять их фактические значения (Vв.п.ф, nф)

д) по таблице режима резания принять нормативное (соответствющее конкретным условиям) удельное давление бруском Ро;

е) сделать заключение на станке полученного режима хонингования

где n1 – число двойных ходов, необходимое для снятия припуска

где n1 – число двойных ходов, необходимое для снятия припуска

где ax – припуск на хонингование, на сторону, мм; b – слой металла, снимаемый за один двойной ход, мм (для чугуна b=0,002 мм);

n2 – число двойных ходов шпиндельной бабки в 1 мин

где ax – припуск на хонингование, на сторону, мм; b – слой металла, снимаемый за один двойной ход, мм (для чугуна b=0,002 мм);

n2 – число двойных ходов шпиндельной бабки в 1 мин

__________________________________________

__________________________________________ где dкр - диаметр круга, мм;

nк – частота вращения круга, мин-1;

в) найти нормативную скорость вращения детали

где dкр - диаметр круга, мм;

nк – частота вращения круга, мин-1;

в) найти нормативную скорость вращения детали

-где dд - диаметр головки клапана, мм;

д) определить нормативную поперечную подачу t, мм/ход стола (см. выше);

е) рассчитать продольную минутную подачу, м/мин Sм=Snд.

ж) сделать заключение о возможности применения на станке полученного режима шлифования.

-где dд - диаметр головки клапана, мм;

д) определить нормативную поперечную подачу t, мм/ход стола (см. выше);

е) рассчитать продольную минутную подачу, м/мин Sм=Snд.

ж) сделать заключение о возможности применения на станке полученного режима шлифования.

где К - коэффициент, учитывающий время на «выхаживание», т.е. шлифование без поперечной подачи (К = 1,2 ÷ 1,4).

где К - коэффициент, учитывающий время на «выхаживание», т.е. шлифование без поперечной подачи (К = 1,2 ÷ 1,4).