Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Приготовление бетонной смеси и изготовление стандартных образцовСодержание книги

Поиск на нашем сайте

Для приготовления бетонных смесей применяются все ранее рассмотренные вяжущие, если они соответствуют требованиям ГОСТ. Вода для затворения не должна содержать вредных примесей. Как правило, применяется обычная питьевая вода. В качестве мелкого заполнителя в бетонах применяют природные (чаще кварцевые) и искусственные пески, получаемые дроблением горных пород, а также шлаков и различных обжиговых материалов. В природных песках ограничивается содержание пылевидных, илистых, глинистых и прочих примесей до 3% по массе. Песок для бетона должен состоять из зерен различного размера от 0,16 до 5 мм. При этом его межзерновая пустотность минимальна. Это обеспечивает снижение расхода цемента для бетона.

Расход материалов на 7 дм3 бетонной смеси, кг:

песка

цемента

крупного заполнителя

воды

Продолжительность перемешивания вручную 5 мин.

Схема стандартного определения подвижности бетонной смеси (не ранее 15 мин после начала затворения)

Конус Абрамса

Схема стандартного определения жесткости бетонной смеси (не ранее 15 мин после начала затворения)

Технический вискозиметр

(установка типа Вебе)

Размеры образцов, см:

Количество образцов

Перед использованием форм их внутренние поверхности должны быть покрыты тонким слоем смазки, не оставляющей пятен на поверхности образцов и не влияющей на свойства поверхностного слоя бетона. Укладку и уплотнение бетонной смеси следует производить не позднее, чем через 20 мин после отбора пробы. При изготовлении одной или нескольких серий образцов, предназначенных для определения различных характеристик бетона, все образцы следует изготавливать из одной пробы бетонной смеси и уплотнять их в одинаковых условиях. Отклонения между собой значений средней плотности бетона отдельных серий и средней плотности отдельных образцов в каждой серии к моменту их испытания не должны превышать 50 кг/м3. При несоблюдении этого требования результаты испытаний не учитывают. При производственном контроле формование контрольных образцов, а также контрольных блоков из ячеистых бетонов следует производить по той же технологии, и с теми же параметрами уплотнения, что и конструкции. В случаях, когда эти условия не могут быть выполнены, а также при лабораторных исследованиях образцы из тяжелого и легкого бетонов формуют следующим образом. Формы заполняют бетонной смесью слоями высотой не более 100 мм. Каждый слой укладывают штыкованием стальным стержнем диаметром 16 мм с закругленным концом. Число нажимов стержня рассчитывают из условия, чтобы один нажим приходился на 10 см2 верхней открытой поверхности образца, штыкование выполняют равномерно по спирали от краев формы к ее середине. При подвижности бетонной смеси менее 10 см или жесткости менее 11 с форму с уложенной бетонной смесью жестко закрепляют на лабораторной виброплощадке и дополнительно уплотняют, вибрируя до полного уплотнения, характеризуемого прекращением оседания бетонной смеси, выравниванием ее поверхности, появлением на ней тонкого слоя цементного теста и прекращением выделения пузырьков воздуха. При изготовлении образцов из бетонной смеси жесткостью 11 с и более на форме закрепляют насадку. Форму с насадкой жестко закрепляют на лабораторной виброплощадке и устанавливают на поверхность смеси пригруз, обеспечивающий давление 4 ± 0,5 кПа, и вибрируют до прекращения оседания пригруза плюс дополнительно 5 – 10 с. После окончания укладки и уплотнения бетонной смеси в форме верхнюю поверхность образца заглаживают мастерком или пластиной. В случаях применения на производстве способов и режимов уплотнения бетона, приводящих к изменению его состава, способ изготовления контрольных образцов бетона или поправочный коэффициент к прочности образцов должен быть указан в стандартах или технических условиях на сборные конструкции или в рабочих чертежах монолитных конструкций. Образцы в цилиндрических формах после заглаживания верхней поверхности закрывают крышками, кладут на боковую сторону и хранят в таком положении до распалубливания. Непосредственно после изготовления образцов на них должна быть нанесена маркировка. Маркировка не должна повреждать образец или влиять на результаты испытания.

Способ уплотнения образцов в формах

Условия хранения образцов до испытания:

Испытание образцов

Задание. Определить прочность бетона и установить ее соответствие заданным требованиям. Методика

Оборудование

Формулы:

Таблица 1 Результаты испытания на сжатие

Масса, кг

Разрушающая нагрузка, кН

Предел прочности (МПа) через 28 сут. по формуле R 28 = R n lg28

Таблица 2 Результаты испытания на растяжение раскалыванием

Заключение по результатам испытания:

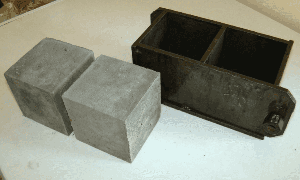

Испытание образцов производится в два срока: 7 и 28 суток. В учебной лаборатории обычно испытание образцов ведут в возрасте 7 суток, а затем делают пересчет прочности при сжатии на 28 суток. Стандартными образцами для испытания на прочность при сжатии являются образцы в форме куба размером 15×15×15 см. Для каждого срока испытания должно быть изготовлено не менее 3 образцов. К основным свойствам бетона относят прочность, плотность, водонепроницаемость, морозостойкость, деформативность, коррозионную стойкость, Прочность бетона при сжатии определяют на образцах кубах 150х150х150, изготовленных из бетонной смеси, выдержанных в течение 28 суток в нормальных условиях. Для тяжелого бетона установлены следующие марки по прочности (М): 100, 150 до 800. и соответствующие им классы (В). 3,5; 5; 7,5; и т.д. до 60, для легких бетонов установлены классы от В2 до В40 Класс бетона – численная характеристика какого либо свойства, в том числе и прочности, принимаемая с гаранированной обеспеченностью (обычно 0,95). Это значит, что установленное классом свойство обеспечивается не менее, чем в 95 случаях из 100. Для испытания образцы-кубы устанавливают выбранными рабочими гранями на опорную плиту пресса и центрируют с помощью специального шаблона или пользуясь рисками на опорной плите. Нагрузка на образец при испытании должна возрастать равномерно со скоростью 0.06–0.1 кН/с (6–10 кгс/с).

Практическое занятие №6 «Испытания арматуры для железобетонных конструкций» Цель работы: иметь представление о технологическом производстве арматуры, ознакомление с видами арматур. Материалы:

Обеспечение:

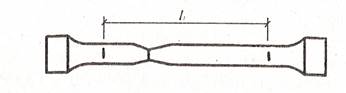

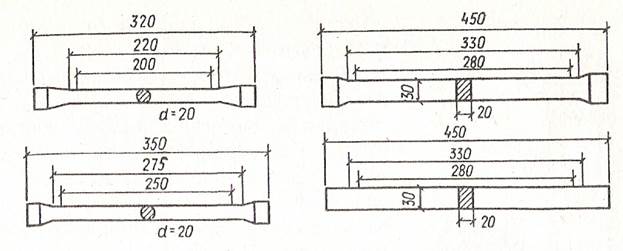

ТЕХНИКА ПРОВЕДЕНИЯ РАБОТЫ Для испытания стали на растяжение до разрыва используют цилиндрические и плоские образцы, изготовленные путем соответствующей механической обработки. Образцы цилиндрической формы должны иметь соответствующие размеры (рис.1).

Рис. 1. Образцы стали для испытания на растяжение Образцы для испытания вытачивают на металлорежущих станках с диаметром рабочей части в 20мм с головкой, размер которой зависит от формы захватов разрывной машины. Переход от рабочей части образца к головкам, форма которых зависит от конструкции применяемых захватов, должен быть плавным. Нормальными называют образцы, у которых диаметр d 0 рабочей части равен 20 мм, а длина рабочей части l 0 в 10 или 5 раз больше диаметра d 0. Отклонения размеров образцов от стандартных не должны превышать значений, приведенных в табл. 1. Таблица 1. Допускаемые отклонения размеров образца стали

Перед испытанием цилиндрические образцы тщательно измеряют при помощи штангенциркуля или микрометра с точностью до 0,5 мм следующим образом: диаметр d 0 измеряют в двух взаимно перпендикулярных направлениях в трех местах по длине рабочей части.

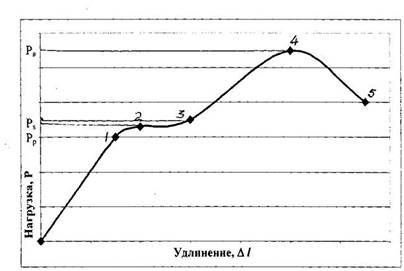

Рис. 2. Общий вид универсальной испытательной машины УММ - 50. При испытании стержней диаметром до 36 мм и при наличии разрывной машины большой мощности можно пользоваться неправильными образцами. Если же приходится вытачивать образец, то необходимо предохранять последние от перегрева и наклепа. Для изготовления натуральных образцов отпиливают от стержней образцы соответствующей длины. Затем вычисляют площадь поперечного сечения образца S 0 по наименьшим из полученных размеров с точностью до 0,5%. Кроме того, на поверхности образца наносят керном риски и измеряют расстояние между ними - расчетную длину образца l 0 - с точностью до 0,1 мм. На обеих головках каждого образца набивают клейма (номер образца). Сталь на растяжение испытывают на разрывных машинах различного типа. На рис.2 показан общий вид универсальной испытательной машины типа УММ-50. Подлежащий испытанию образец помещают в захваты машины и центрируют его. Для записи диаграммы растяжения на барабане автоматического самопишущего прибора закрепляют миллиметровую бумагу и устанавливают масштабы нагрузок и деформаций. После установки стрелки шкалы силоизмерителя машины на нуль, включают ее двигатель и испытывают образец на растяжение до полного разрушения. При этом следят за нарастанием нагрузки по движению стрелки силоизмерителя и за деформацией образца по диаграмме деформации. Нарастание нагрузки должно быть плавным. Результаты испытания стального образца на растяжение получают в виде зависимости между нагрузкой и деформацией (рис. 3). Прямой участок диаграммы растяжения (от начала координат до точки 1) показывает, что удлинение (деформация) образца ∆ l возрастает пропорционально приложенной нагрузке р. Если образец подвергнуть растяжению нагрузкой, равной или меньшей р р, а затем снять эту нагрузку, то образец примет первоначальную длину, т. е. в нем будут отсутствовать остаточные деформации. Точка 1 на кривой растяжения соответствует пределу пропорциональности, т. е. тому наибольшему напряжению, при котором растяжение металла прямо пропорционально нагрузке. Это напряжение

где р р – нагрузка при пределе пропор-циональности, Н; S 0 – первоначальная площадь попе-речного сечения образца, м2.

Рис. 3. Диаграмма деформаций при растяжении образца из малоуглеродистой стали При увеличении нагрузки (свыше р р) испытываемый образец удлиняется быстрее, чем возрастает нагрузка. Таким образом, пропорциональность нарушается. На диаграмме это показано кривой 1-2, которая затем переходит в горизонтальную 2-3. Наличие горизонтального участка указывает на то, что образец самопроизвольно вытягивается (течет), хотя нагрузка остается постоянной. Напряжение, при котором появляется текучесть стали, называют пределом текучести. Различают предел текучести физический и предел текучести условный.

1. Предел текучести физический - наименьшее напряжение, при котором образец деформируется без видимого увеличения нагрузки. При испытании образца стали следят за показаниями стрелки силоизмерителя. Как только сталь достигнет предела текучести, стрелка прибора останавливается, а затем вновь начинает двигаться. Значения нагрузки р s в момент остановки стрелки фиксируют и принимают за нагрузку, соответствующую пределу текучестиs МПа, (физическому), который вычисляют по формуле:

где р s – нагрузка при пределе текучести, Н; S 0 – первоначальная площадь поперечного сечения образца, м2. 2. Предел текучести условный 0,2 - напряжение, при котором образец получает остаточное удлинение, составляющее 0,2 % первоначальной длины. Его определяют в тех случаях, когда при растяжении образца не обнаруживают резко выраженного явления текучести, и предел текучести физический не может быть определен указанными выше способами. 3. Пределом прочности при растяжении - называют напряжение, которое соответствует максимальной нагрузке, предшествующей разрушению образца. Максимальная нагрузка может быть легко определена в процессе испытания стального образца, так как на циферблатах испытательных машин имеется вторая контрольная стрелка, которая увлекается рабочей стрелкой машины до крайнего положения и фиксирует наибольшее отклонение рабочей стрелки. На диаграмме (см. рис. 3) точкой 4 зафиксирована максимальная нагрузка, которую выдерживает образец. Начиная с этой точки, деформация концентрируется в каком-либо одном месте, которое начинает быстро растягиваться и уменьшать площадь поперечного сечения. При этом нагрузка падает до точки 5, где происходит разрыв образца. Предел прочности при растяжении b МПа, вычисляют по формуле:

где р b – наибольшая нагрузка, предшествующая разрыву образца, Н; S 0 – первоначальная площадь поперечного сечения образца, м2. 4. Относительным удлинением называют отношение приращения расчетной длины образца после разрыва к ее первоначальной длине. Для определения относительного удлинения испытанного стального образца обе его части плотно прикладывают одну к другой и измеряют длину образца после разрыва l 1 (рис. 4). Значение относительного удлинения,

Рис 4. Определение относительного удлинения образца. где l 1 – длина образца после разрыва, мм; l 0 – расчетная (начальная) длина образца, мм. Относительное удлинение вычисляют как среднее арифметическое из результатов всех определений. Результаты испытаний стали на растяжение заносят в отчет по лабораторным работам и по полученным результатам, а также по данным, приведенным в табл. 2, определяют марку исследуемой стали. Таблица 2.

Примечание: Дополнительные индексы сп – спокойная сталь, пс – полуспокойная сталь; в стали марки Ст5Г повышенное содержание марганца.

Практическое занятие №7 «Определение предела прочности бетона на сжатие»

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 171; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.118.120.13 (0.01 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Объем, дм3

Объем, дм3 Средняя плотность, кг/дм3

Средняя плотность, кг/дм3 Предел прочности при сжатии (кН/см2) через ____ сут.

Предел прочности при сжатии (кН/см2) через ____ сут.

lgn

lgn

р, МПа, вычисляют по формуле:

р, МПа, вычисляют по формуле:

, %, вычисляют по формуле:

, %, вычисляют по формуле: