Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Департамент внутренней и кадровой политики белгородской областиСодержание книги

Поиск на нашем сайте

Департамент внутренней и кадровой политики белгородской области областное государственное автономное ПРОФЕССиональное образовательное учреждение «Губкинский горно-политехнический колледж» МЕТОДИЧЕСКИЕ УКАЗАНИЯ ПО ВЫПОЛНЕНИЮ ПРАКТИЧЕСКИХ РАБОТ МЕЖДИСЦИПЛИНАРНОГО КУРСА МДК.01.01. Проектирование зданий и сооружений (для специальности 08.02.01. Строительство и эксплуатация зданий и сооружений) Губкин, 2019г. РАССМОТРЕНО СОГЛАСОВАНО предметной цикловой комиссией заместитель директора в сфере строительства _____________ Н.Ю. Манукова

Протокол №______ от _____________ заместитель директора председатель __________ И.А. Крайнева _____________ Л.А. Морозова Составитель: Крайнева Ирина Андреевна, преподаватель ОГАПОУ «Губкинский горно-политехнический колледж»

Рецензент: Методические указания для выполнения практических работ междисциплинарного курса МДК.01.01. Проектирование зданий и сооружений составлены по двум темам: 1.1. «Инженерно-геологические исследования строительных площадок» и 1.2. «Строительные материалы и изделия» Данные методические указания рекомендуются для использования в процессе освоения студентами основной профессиональной образовательной программы по специальности 08.02.01. Строительство и эксплуатация зданий и сооружений в соответствии с требованиями ФГОС СПО (для студентов всех форм обучения).

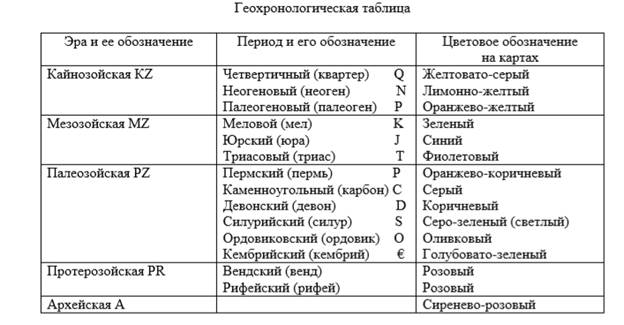

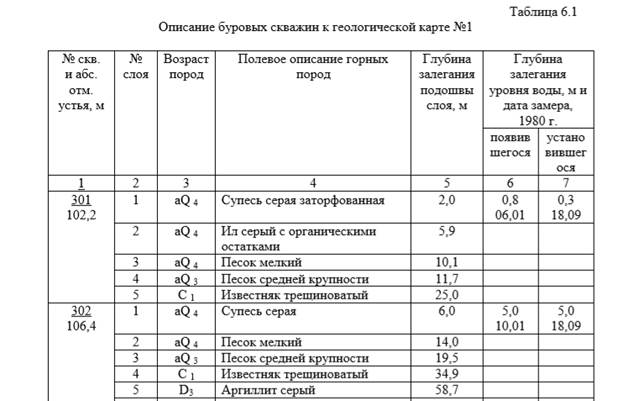

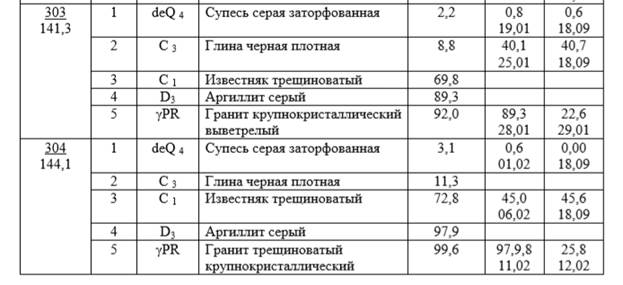

Практическое занятие №1. Определение диагностических признаков минералов Основная цель работы: Практическое определение физических свойств и освоение основных приёмов определения минералов с использованием определителей. Учебный материал. Учебная коллекция минералов, шкала твердости Мооса, компас, фарфоровая пластинка («бисквит»), Раствор 10% HCl в капельнице, определитель минералов Ход работы Выбор образцов минералов Выбирается образец минерала, определяется его название из коллекции образцов Ход работы Методика построения Бурение скважин является основным видом разведочных работ при инженерно-геологических и гидрогеологических исследованиях. Буровая скважина – цилиндрическая вертикальная выработка (реже наклонная) малого диаметра, выполняемая специальным буровым инструментом. В буровых скважинах различают устье, стенки и забои или дно. Сущность бурения заключается в постепенном и последовательном разрушении (или обуривании) породы на забое и извлечении ее на поверхность. Образцы породы, извлекаемые из скважин, называют керном. Основным геологическим документом буровых работ является буровой журнал. В журнале по мере бурения скважин подробно описывают глубину отбора проб породы и воды, приводят результаты наблюдений за появлением уровней подземных вод, выходом керна, качеством изоляции водоносных горизонтов и т.д. Построение геологической колонки буровой скважины позволяет выявить геологическое строение местности на глубине. По данным буровых журналов составляют разрезы (колонки) отдельных скважин. Обычно геологическую колонку составляют в масштабе 1:100, 1:200 или 1:500 таким образом, чтобы она поместилась на листе формата А4. В графе 1 проставляют в заданном масштабе шкалу глубин, считая началом устье скважины – точку пересечения ствола скважины с поверхностью Земли. Затем по данным графы 4 (абсолютная отметка подошвы слоя, м) откладывают по шкале глубин глубину залегания подошвы каждого слоя и через полученные точки проводят горизонтальные линии. Вычисление мощности. Мощность первого слоя равна глубине залегания его подошвы. Мощность следующих слоев вычисляют как разность глубин залегания подошв последующего и предыдущего слоев. Вычисление абсолютной отметки. Абсолютные отметки подошвы слоев определяются как разность абсолютной отметки устья скважины и глубины залегания подошвы соответствующего слоя. После записи в графе 4 можно сделать проверку: разность абсолютных отметок подошв соседних слоев равна мощности слоя. В середине графы 5 двумя тонкими линиями обозначают ствол скважины и с обеих сторон от ствола показывают условными обозначениями литологический состав пород каждого слоя. Эти обозначения приведены в приложении №2. Стволы скважин в интервалах развития водоносных слоев затемняют либо заштриховывают в соответствии с ГОСТ 21.302-2013 СПДС. В графе 6 приводят абсолютные отметки установившегося уровня подземных вод и обоих уровней напорных вод.

Масштаб колонки принимают 1:500. В гр. 1 проставляют в заданном масштабе шкалу глубин, считая началом устья скважины (точку пересечения ствола скважины с поверхностью земли). Затем по данным гр. 5 откладывают на шкале глубин глубину залегания подошвы каждого слоя и через полученные точки проводят горизонтальные линии. Мощность первого слоя (гр. 4) равна глубине залегания его подошвы. Мощность остальных слоев вычисляют как разность глубин залегания подошвы последующего и предыдущего слоев. Например, для слоя 3: 20,8 – 13, 9 = 6,9 м. Абсолютные отметки подошв слоев определяют как разность абсолютной отметки устья скважины и глубины залегания подошвы соответствующего слоя. Например, для слоя 3: 116,7 – 20,8 = 95,9 м. После записи в гр. 5 можно сделать проверку: разность абсолютных отметок подошв соседних слоев равна мощности слоя. Например, для слоя 3: 102,8 – 95,9 = 6,9 м. В середине гр. 6 двумя тонкими линиями обозначают ствол скважины и с обеих сторон от ствола показывают условными обозначениями литологический состав пород каждого слоя. Эти обозначения берут из стратиграфической колонки. Стволы скважин в интервалах развития водоносных слоев затемняют. В гр. 7 приводят абсолютные отметки установившегося уровня грунтовых вод и обоих уровней напорных вод. Вертикальной линией со стрелкой на конце показывают высоту подъема напорных вод. Из описания видно, что скважиной вскрыты (сверху вниз) верхнечетвертичные отложения, представленные тремя слоями: суглинок бурым плотным, супесью желтой и песком средней плотности. Ниже лежат нижнекаменноугольные трещиноватые известняки, подстилаемые, верхнедевонскими серыми аргиллитами. Под аргиллитами встречены протерозойские трещиноватые граниты. Условные обозначения

Условные обозначения горных пород:

Контрольные вопросы: 1. Перечислите важнейшие физические свойства минералов. 2. Что такое спайность? Назовите причины появления спайности. 3. Как оценивается спайность? Шкала спайности. 4. Какой блеск бывает у минералов? 5. Как определяется твердость минералов? 6. Перечислите минералы шкалы твердости Мооса. 7. Чем отдельность отличается от спайности? 8. Каким бывает излом минералов? 9. Как определить удельный вес минерала? На какие группы делятся минералы по плотности (удельному весу)? 10. Что такое двупреломление? 11. Что такое побежалость, иризация и опалесценция? 12. Как определяются магнитные свойства минералов?

Вывод: полученные результаты

Практическое занятие №3 «Определение пороков древесины». Задание 1. Изучить лекционный материал ПОРОКИ ДРЕВЕСИНЫ Наличие пороков в древесине определяет качество, сортность лесоматериалов, поэтому умение быстро распознавать и правильно учитывать различные отклонения от нормального строения натуральной и обработанной древесины имеет большое значение для работников лесного комплекса. Классификация и методы учета пороков древесины строго регламентируются ГОСТом – одним из важнейших документов, широко используемых в практике. В нем сформулированы требования к качеству сырья и изделий, отраженные в многочисленных стандартах и технических условиях на отдельные виды продукции лесной и деревообрабатывающей промышленности. Важную роль играет стандартизация пороков древесины и в международной торговле лесными товарами, поэтому в действующем с 1988 года ГОСТе 2140-81 «Видимые пороки древесины» были полностью учтены соответствующие стандарты Международной организации по стандартизации (ИСО). Действующий ГОСТ 2140-88 охватывает широкую номенклатуру пороков, которые разделены на группы и разновидности. Группы пороков древесины Пороками древесины называют различные отклонения от нормы (природной или условной), существенно изменяющие качество древесины и ограничивающие ее использование. Учет пороков является основой определения качества древесины, но представляет собой очень трудоемкий процесс. Трудности определения пороков связаны с тем, что их очень много, и что древесина имеет многоцелевое назначение и то, что как продукт биологического происхождения отличается исключительной неоднородностью своих свойств и структуры. Один и тот же порок в одних случаях недопустим, в других снижает только сортность, а в третьих или совсем не имеет значения, или даже становится желательным: например, свилеватость, наросты. Здоровые сучки в рудничной стойке не учитываются, в деках музыкальных инструментов недопустимы. Особенно трудно определять скрытые пороки (ядровые гнили, ненормальные окраски, сучки и т. д.) большинство пороков круглого леса являются скрытыми. Согласно ГОСТа 2140-81 «Видимые пороки древесины» все пороки древесины делятся на 9 групп, в каждую из групп входят несколько видов пороков и их разновидностей. Первая группа пороков: 1 – сучки; 2. – трещины; 3 – пороки формы ствола; 4 – пороки строения древесины; 5 – химические окраски; 6 – грибные поражения; 7 – биологические повреждения; 8 – инородные включения, механические повреждения и пороки обработки; 9 – покоробленность. Часть пороков присуща только древесине круглых сортиментов и являются их сортообразующими, часть только для пилопродукции, а некоторые встречаются у всех групп сортиментов. Первая группа пороков – сучки. Сучки представляют собой часть ветви, заключенной в древесине ствола. Сучки на круглом лесоматериале делятся по степени зарастания на две разновидности: открытые, т. е. выходящие на боковую поверхность сортимента, и заросшие, обнаруживаемые по вздутиям и другим следам зарастания на боковой поверхности. Заросшие сучки образуют скрытую сучковатость ствола, обычно в нижней, комлевой части. На пилопродукции сучки делятся: по форме разреза на сортименте; по положению в сортименте; по взаимному расположению; по степени срастания с древесиной; по состоянию древесины сучка; по выходу на поверхность. Влияние пороков на качество древесины. Сучки оказывают отрицательное влияние на качество древесины. Повышенная их плотность в сочетании с вызванным сучками искривлением годичных слоев в присучковой зоне нарушает однородность древесины и ухудшает ее механические свойства. Наличие сучков затрудняет механическую обработку древесины. Приводят к увеличению расхода древесины в связи с созданием необходимого запаса прочности, а так же уменьшают процент выхода деловых сортиментов. Влияние сучков на качество древесины и степени понижения ее сортности зависит от назначения и размеров сортимента, вида сучка. Наибольшее отрицательное влияние сучки оказывают на прочность древесины при растяжении вдоль волокон. При статическом изгибе наиболее отрицательное влияние сучки оказывают в растянутой зоне, в сжатой зоне влияние сучков значительно меньше. При общем ухудшении внешнего вида древесины, в отдельных случаях сучки способствуют повышению качества древесины как отделочного материала. Мутовчатое расположение сучков при умелом подборе позволяет получить особый декоративный эффект при отделке мебели и интерьеров. Вторая группа пророков – трещины представляют собой разрыв древесины вдоль волокон, которые образуются под действием внутренних напряжений, присущих каждому растущему дереву и в срубленной древесине под влиянием внешней среды, если эти напряжения превышают предел прочности на разрыв поперек волокон. По типу трещины в круглом лесоматериале делятся на: метиковые, отлупные, морозные, появляющиеся в растущем дереве, и трещины усушки, возникающие в срубленной древесине. На пилопродукции в зависимости от расположения трещины делятся на торцовые и боковые. Среди боковых трещин в пиленых сортиментах различают пластевые и кромочные. Влияние трещин на качество древесины. Трещины нарушают целостность материала, снижают прочность древесины и уменьшают процентный выход деловых сортиментов. Третья группа пороков – пороки формы ствола. К ним относятся: сбежистость, закомелистость, кривизна – простая и сложная, наросты, овальность. Четвертая группа пороков – пороки строения древесины. К этой группе пороков относятся: наклон волокон, свилеватость, завиток, крень, тяговая древесина, ложное ядро, внутренняя заболонь, пятнистость – тангенциальная, радиальная, прожилки, сердцевина, смещенная сердцевина, двойная сердцевина, пасынок, глазки, сухобокость, прорость, рак, засмолок, кармашек, водослой. Пятая группа пороков – химические окраски. Равномерное поверхностное (глубиной 1-5 мм) окрашивание свежесрубленной и сплавной древесины. Происходит без участия грибов, причиной их являются химические и биохимические процессы. В большинстве случаев окисление дубильных веществ или их реакции с железом. К химическим окраскам относится продубина – окраска красновато-коричневая или синевато-бурая, у пород, кора которых богата дубильными веществами. Желтизна – возникает у хвойных пиломатериалов, выпиленных из сплавной древесины при ее интенсивной сушке в виде сплошной глубиной до 3 мм лимонно-желтой окраски заболони. Бывает светлая и темная. Не влияет на физико-механические свойства древесины, изменяет цвет, блеск, ухудшает внешний вид. Шестая группа пороков – грибные поражения. Одним из существенных недостатков древесины является ее подверженность гниению под действием грибов. Грибы относятся к простейшим растительным организмам, в которых нет хлорофилла и которые не могут синтезировать органические вещества, а используют готовые, находящиеся внутри полостей клеток и в клеточных стенках древесины. Грибы размножаются спорами, типа семян микроскопического размера, различных по строению и цвету. Попадая на древесину при благоприятных условиях споры прорастают и образуют тело гриба, состоящие из длинных микроскопических нитей называемых гифами. Гифы вырабатывают ферменты, которые превращают целлюлозу, гемицеллюлозу и лигнин в вещества, растворимые в воде и усвояемые грибами. По характеру воздействия на древесину грибы делятся на деревоокрашивающие и дереворазрушающие. Деревоокрашивающие (и плесневые) грибы питаются внутренним содержимым полостей клеток, почти не разрушая клеточных стенок. Они вызывают только изменения цвета древесины. Дереворазрушающие грибы питаются содержимым полостей клеток и веществами стенки клетки, образуют гниль и разрушают клеточные стенки. Различают три стадии гниения. В начальной или первой стадии изменяется цвет древесины, прочность практически не изменяется. Во второй стадии наблюдается изменение структуры и снижение прочности. В третьей стадии древесина полностью утрачивает свою структуру, прочность и твердость. Типы гниения древесины: - коррозионный – грибы разлагают в большей степени лигнин и в меньшей целлюлозу. В пораженной древесине появляются белые пятна целлюлозы, которые затем превращаются в пустоты в виде ямочек. Образуется пестрая ситовая гниль, характерная для центральной части хвойных и ядровых лиственных пород; - деструктивный – при этом гниении грибы поражают преимущественно целлюлозу. Клеточные стенки растворяются, в древесине появляются трещины вдоль и поперек волокон. Гниль приобретает бурую окраску становится трухлявой и легко растирается в порошок. В конечной стадии образует бурую трещиноватую гниль, характерную для всех пород; - коррозионно-деструктивный - встречается в древесине лиственных пород, иногда у хвойных и относится к переходным типам. При этом гниении одновременно разрушается целлюлоза и лигнин. Появляются светлые желтоватые выцветы, с темными линиями, по внешнему виду напоминает мрамор и в конечной стадии образует белую волокнистую гниль. Седьмая группа пороков – биологические повреждения. Повреждения древесины насекомыми: жуки (усачи, златки, короеды, пилильщики), рогохвостки (древесинные осы), бабочки, термиты и т. д. На поверхности лесоматериалов круглые или овальные отверстия, бороздки или канавки (червоточина). Повреждения древесины паразитными растениями (омела, ремнецветные) в виде отверстий в результате их жизнедеятельности. Повреждения птицами – в виде небольших отверстий, которые представляют собой наклевы птиц (дятел) или дупло. Червоточина, в зависимости от ее размера и количества нарушает целостность древесины и при большом количестве резко снижает ее механические свойства. Биологические повреждения нарушают целостность древесины, увеличивают количество отходов при распиловке и лущении. Восьмая группа пороков – инородные включения, механические повреждения и пороки обработки. Это особая группа пороков древесины, возникающая при внедрении в древесину инородного тела (камень, гвоздь, металлический осколок и т. д.). Механические повреждения – это обугливание древесины, обдир коры, кара, скос пропила и т. д. Пороки обработки – риски на поверхности древесины, волнистость, ворсистость, мшистость, вырыв, задир, царапины и т. д. Пороки этой группы возникают при некачественной подготовке режущего инструмента, неправильной работы человека. Эти пороки снижают стойкость заготовленных лесоматериалов к загниванию и растрескиванию (обдир коры), затрудняют использование сортиментов по назначению и увеличивают количество отходов. Девятая группа пороков – покоробленность. Изменение формы сортимента, возникающего при выпиловке, сушке или хранении. Причиной покоробленности являются внутренние напряжения в растущем дереве, наличие в древесине наклона волокон, креневой и тяговой древесине, а также анизотропия усушки. Покоробленность затрудняет, а иногда полностью исключает возможность использования сортиментов по назначению. Разновидности пороков и способы их учета описаны в ГОСТе 2140-81 «Видимые пороки древесины». Задание 2. Изучить основные виды и разновидности пороков древесины (ГОСТ 2140-81). Задание 3. Ознакомиться со способами их измерения (ГОСТ 2140-81).

Задание 4. Осмотреть образцы древесины с наличием пороков древесины (Пиложение1). Задание 5. Определить виды и разновидности данных пороков. Задание 6. Измерить пороки на образцах. Задание 7. Данные определения и измерения занести в таблицу 9.

Защитить лабораторную работу по контрольным вопросам.

Таблица 9 – Результаты определения и измерения пороков древесины

Отчет. Контрольные вопросы: 1. Перечислите семь групп пороков строения древесины. 2. Дать характеристику неправильного расположения годичных слоев и волокон. Способы измерения наклона волокон, свилеватости, завитка. 3. Характеристика смоляного кармашка, засмолка, водослоя. Способы измерения и влияние на качество. 4. Характеристика ложного ядра, пятнистости, внутренней заболони. Измерение и влияние на качество. 5. Характеристика тяговой древесины и крени. Измерение и влияние на качество. 6. Пасынок и глазки. 7. Двойная и смещенная древесина. Практическое занятие №4 «Исследование физико-механических свойств строительного гипса» Вопросы допуска к выполнению лабораторной работы 1. Какую вы знаете классификацию гипсовых вяжущих веществ? 2. Сырье и технология получения строительного гипса. 3. К какому классу минеральных вяжущих по условию твердения относится строительный гипс? 4. По каким показателям низкообжиговые гипсовые вяжущие отличаются от высокообжиговых? 5. Теория твердения минеральных вяжущих. 6. По каким показателям оценивают качество строительного гипса? 7. Что влияет на водопотребность гипса, связь между водопотребностью и прочностью гипсового камня? 8. Как классифицируется гипс по срокам схватывания? 9. Какие периоды по теории твердения минеральных вяжущих фиксируют, определяя начало и конец схватывания? 10. Каким образом можно регулировать процесс гидратации гипса? 11. Каким образом можно повысить водостойкость гипсовых изделий? 12. Способы ускорения набора прочности изделий из гипса. 13. По каким показателям определяют марку гипса? 14. Чем отличаются свойства гипсовых смешанных вяжущих от свойств строительного гипса? 15. Применение гипсовых вяжущих в строительстве. 16. Применение смешанных гипсовых вяжущих в строительстве.

Гипсовые вяжущие вещества – это воздушные вяжущие, которые получают путем термообработки сырья и помола продукта обжига. Сырьем для получения гипсовых вяжущих служат природные материалы: двуводный гипс CaSO4 2H2O, ангидрит CaSO4, а также гипсосодержащие отходы промышленности. Из всех высоко- и низкообжиговых гипсовых вяжущих наиболее широкое применение нашел строительный гипс. Низкообжиговый строительный гипс используют для внутренних штукатурных и отделочных работ, изготовления лепных украшений и плит искусственного мрамора, листов сухой штукатурки, производства гипсобетонных изделий – гипсовых камней, стеновых блоков, крупноразмерных перегородок, объемных сантехнических кабин. Тонкомолотый строительный гипс состоит из полуводного гипса – CaSO4 0,5 H2O, который производят обжигом при температуре 170 – 200оС природного гипсового камня – CaSO4 2H2O. К основным показателям качества строительного гипса относят тонкость помола, водопотребность, сроки схватывания, прочность на изгиб и сжатие образцов из затвердевшего гипсового теста (марка). Гипсовые вяжущие, в том числе и строительный гипс, обладают такими характерными свойствами, как быстрое схватывание и твердение, расширение при твердении с увеличением в объеме до 1 %. Изделия из строительного гипса обладают огнестойкостью, легкостью, низкой теплопроводностью и водостойкостью. Свойства гипсовых вяжущих регулируют путем введения химических добавок, ускоряющих или замедляющих сроки схватывания и твердения, минеральных и органических наполнителей и заполнителей, которые снижают ползучесть, влажность гипсовых отливок, повышают предел прочности при изгибе и растяжении, уменьшают хрупкость гипсового камня, его плотность и теплопроводность.

Цель работы Студент должен приобрести. 1. Навыки: определения основных показателей качества строительного гипса; работы с используемыми приборами и оборудованием. 2.Умения: анализировать полученные результаты; оценивать соответствие исследуемого гипса требованиям стандарта; обосновывать предлагаемую маркировку гипса и его целевое назначение. Результаты испытаний внести в табл. 1. Таблица 1 Физико-механические свойства строительного гипса

Перечень ГОСТов, Практическое занятие №5 «Приготовление бетонной смеси, изготовление и испытание стандартных

Образцов» Цель работы. Ознакомиться с методикой изготовления стандартных образцов для контроля прочности бетона Испытание образцов

Задание. Определить прочность бетона и установить ее соответствие заданным требованиям. Методика

Оборудование

Формулы:

Таблица 1 Результаты испытания на сжатие

Масса, кг

Разрушающая нагрузка, кН

Предел прочности (МПа) через 28 сут. по формуле R 28 = R n lg28

Таблица 2 Результаты испытания на растяжение раскалыванием

Заключение по результатам испытания:

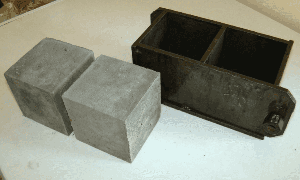

Испытание образцов производится в два срока: 7 и 28 суток. В учебной лаборатории обычно испытание образцов ведут в возрасте 7 суток, а затем делают пересчет прочности при сжатии на 28 суток. Стандартными образцами для испытания на прочность при сжатии являются образцы в форме куба размером 15×15×15 см. Для каждого срока испытания должно быть изготовлено не менее 3 образцов. К основным свойствам бетона относят прочность, плотность, водонепроницаемость, морозостойкость, деформативность, коррозионную стойкость, Прочность бетона при сжатии определяют на образцах кубах 150х150х150, изготовленных из бетонной смеси, выдержанных в течение 28 суток в нормальных условиях. Для тяжелого бетона установлены следующие марки по прочности (М): 100, 150 до 800. и соответствующие им классы (В). 3,5; 5; 7,5; и т.д. до 60, для легких бетонов установлены классы от В2 до В40 Класс бетона – численная характеристика какого либо свойства, в том числе и прочности, принимаемая с гаранированной обеспеченностью (обычно 0,95). Это значит, что установленное классом свойство обеспечивается не менее, чем в 95 случаях из 100. Для испытания образцы-кубы устанавливают выбранными рабочими гранями на опорную плиту пресса и центрируют с помощью специального шаблона или пользуясь рисками на опорной плите. Нагрузка на образец при испытании должна возрастать равномерно со скоростью 0.06–0.1 кН/с (6–10 кгс/с).

Практическое занятие №6 «Испытания арматуры для железобетонных конструкций» Цель работы: иметь представление о технологическом производстве арматуры, ознакомление с видами арматур. Материалы:

Обеспечение:

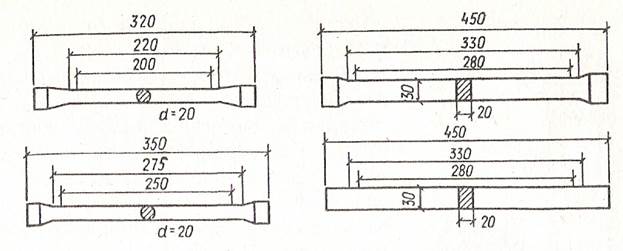

ТЕХНИКА ПРОВЕДЕНИЯ РАБОТЫ Для испытания стали на растяжение до разрыва используют цилиндрические и плоские образцы, изготовленные путем соответствующей механической обработки. Образцы цилиндрической формы должны иметь соответствующие размеры (рис.1).

Рис. 1. Образцы стали для испытания на растяжение Образцы для испытания вытачивают на металлорежущих станках с диаметром рабочей части в 20мм с головкой, размер которой зависит от формы захватов разрывной машины. Переход от рабочей части образца к головкам, форма которых зависит от конструкции применяемых захватов, должен быть плавным. Нормальными называют образцы, у которых диаметр d 0 рабочей части равен 20 мм, а длина рабочей части l 0 в 10 или 5 раз больше диаметра d 0. Отклонения размеров образцов от стандартных не должны превышать значений, приведенных в табл. 1. Таблица 1. Допускаемые отклонения размеров образца стали

Перед испытанием цилиндрические образцы тщательно измеряют при помощи штангенциркуля или микрометра с точностью до 0,5 мм следующим образом: диаметр d 0 измеряют в двух взаимно перпендикулярных направлениях в трех местах по длине рабочей части.

Рис. 2. Общий вид универсальной испытательной машины УММ - 50. При испытании стержней диаметром до 36 мм и при наличии разрывной машины большой мощности можно пользоваться неправильными образцами. Если же приходится вытачивать образец, то необходимо предохранять последние от перегрева и наклепа. Для изготовления натуральных образцов отпиливают от стержней образцы соответствующей длины. Затем вычисляют площадь поперечного сечения образца S 0 по наименьшим из полученных размеров с точностью до 0,5%. Кроме того, на поверхности образца наносят керном риски и измеряют расстояние между ними - расчетную длину образца l 0 - с точностью до 0,1 мм. На обеих головках каждого образца набивают клейма (номер образца). Сталь на растяжение испытывают на разрывных машинах различного типа. На рис.2 показан общий вид универсальной испытательной машины типа УММ-50. Подлежащий испытанию образец помещают в захваты машины и центрируют его. Для записи диаграммы растяжения на барабане автоматического самопишущего прибора закрепляют миллиметровую бумагу и устанавливают масштабы нагрузок и деформаций. После установки стрелки шкалы силоизмерителя машины на нуль, включают ее двигатель и испытывают образец на растяжение до полного разрушения. При этом следят за нарастанием нагрузки по движению стрелки силоизмерителя и за деформацией образца по диаграмме деформации. Нарастание нагрузки должно быть плавным. Результаты испытания стального образца на растяжение получают в виде зависимости между нагрузкой и деформацией (рис. 3).

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-12-17; просмотров: 156; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.21.244.240 (0.012 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

Объем, дм3

Объем, дм3 Средняя плотность, кг/дм3

Средняя плотность, кг/дм3 Предел прочности при сжатии (кН/см2) через ____ сут.

Предел прочности при сжатии (кН/см2) через ____ сут.

lgn

lgn