Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Профилирование профиля прямого хода

Профилирование профиля прямого хода выполняется в два этапа: 1-й этап – определяю максимально возможную скорость плунжера на прямом ходе Сmax, значение которой определяет скорость плунжера во время впрыскивания, а значит интенсивность впрыскивания; 2-й этап – определяю текущее значение хода S, скорости С, ускорения W плунжера и радиусов кривизны профиля R. Этап 1 – определение Сmax

где nк – частота вращения кулачка, мин -1; Sаг – активный геометрический ход плунжера, м;

QT – цикловая подача топлива, мм3; η = 0.6 – коэффициент подачи топлива;

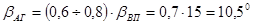

где βаг – продолжительность активного геометрического хода плунжера, 0 ПКВ. Βвп - продолжительность впрыскивания топлива, 0 ПКВ.

Cmax = 1.3·Cm = 1.3·2.099 = 2.7283 м/с; Определяю ускорение плунжера на первом участке профиля, м/с2:

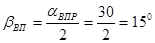

где Хн – кинематический коэффициент в начальной точке профиля, м; Хн = R0 + ρ = 50 + 30 = 80 мм; R0 – радиус начальной окружности, мм; ωк - угловая скорость кулачка, с-1;

ρ – радиус ролика толкателя, м; Rн – радиус кривизны в начальной точке профиля, м; Вычисляю ход плунжера на первом участке профиля, м;

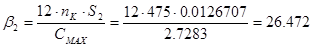

Вычисляю ход плунжера на втором участке профиля, м; S2 = Sп – S1 = 0.028-1.53293·10-2 = 0.0126707 м; Вычисляю ускорение плунжера на втором участке профиля, м/с2 и присваиваю знак минус:

Максимальное значение угла давления:

где Хс – кинематический коэффициент в конце первого участка профиля, м: Xc = R0 + ρ + S1 = 0.05 + 0.03 + 1.53293·10-2 = 0.096 м; Вычисляю коэффициент превышения силой пружины плунжера силы инерции возвратно-поступательно движущихся деталей привода плунжера:

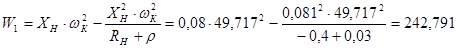

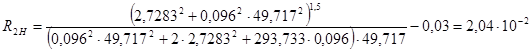

где f0 – предварительная затяжка пружины плунжера, м; Kж – ее жесткость, Н/м; Вычисляю радиус кривизны в конечной точке профиля, м:

где Хк – кинематический коэффициент в конечной точке профиля, м; XK = R0 + ρ + S п = 0,05 + 0,03 + 0,028 = 0,109 м; Определяю по формуле Герца предельно допустимый радиус кривизны в конечной точке профиля, м;

где b = 0.03, ρ = 0,03, несущая ширина и радиус ролика толкателя, м; E,σд - модуль упругости материала кулачка, допустимые контактные напряжения на поверхностях ролика и толкателя, МПа; N – cила, передаваемая роликом на кулачек, МН; N = PT + PП = 5,668 ·10-5 + 1,744·10-3 = 1,801·10-3; где PТ - сила от давления топлива при положении плунжера в ВМТ, МН;

PТ = РЛО · FП = 0,2 · 2,834·10-4 = 5,668·10-5 МН; PП - сила пружины при положении плунжера в ВМТ, МН; PП = Вычисляю предельно допустимое давление топлива в надплунжерном объеме в начале второго участка, при этом силой пружины и силой инерции, направленных навстречу и близких по величине, пренебрегаю:

Угол выступа кулачка, град;

Угол профиля прямого хода, град;

где β1,β2 – углы первого и второго участка профиля прямого хода, град;

Этап 2 – определение текущих значений S, C, R, δ, PT Профилирование первого участка профиля прямого хода: Текущее значение хода плунжера, мм: S = K3 · β2; где S = 1.5 · 10-2 · β2; Текущее значение скорости плунжера м/с: C = K4 · β; где Подставляя в формулы текущее значение β, вычисляю значения S и С. Результаты записываю в таблицу. Текущее значение радиуса кривизны в любой точке профиля, м:

X – кинематический коэффициент, м: X = R0 + ρ + S = 0.05 + 0.03 + S = 0.08 + S ·10-3; C = 0.085 · β; Текущее значения R, δ и Рт определяю по соответствующим формулам. Текущее значения S,C,W,R, Рт и δ приведены в таблице 3.2, графики приведены на рис.3.2

ПОСТРОЕНИЕ ПРОФИЛЯ КУЛАЧКА

Профиль прямого хода кулачка при известных R0, ρ и S = f(β) строю следующим образом: 3.3.1 Вычерчиваю начальную окружность радиусом R0; 3.3.2 Из центра начальной окружности вычерчиваю окружность радиусом RП1 = R0 + ρ = 50 +30 = 80 мм; 3.3.3 Угол профиля прямого хода разбиваю на 50; 3.3.4 Из центра начальной окружности вычерчиваю окружность радиусом RП2 = RП1 + SП = 80 + 28 = 108 мм; 3.3.5 Начиная с вершины кулачка, от окружности радиуса RП2 откладывается по радиусам величину ∆S = SП – S, где S – соответствующий ход плунжера; 3.3.6 Соединяю полученные точки и таким образом получаю траекторию движения центра ролика толкателя. Из этих точек провожу окружности радиусом ρ; 3.3.7 Огибающая, проведенная касательно к окружности радиусом ρ, образует профиль кулачка; 3.3.8 Профиль обратного хода; ПОЦЕСС ТОПЛИВОПОДАЧИ ИСХОДНЫЕ ДАННЫЕ

4.1.1 Цикловая подача топлива: QT = 1534 мм3 / цикл; 4.1.2 Частота вращения кулачкового вала топливного насоса nk = 475 мин-1;

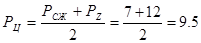

4.1.3 Давление рабочих газов в цилиндре двигателя во время впрыскивания топлива, МПа

Рсж = 7 МПа – давление рабочих газов в конце сжатия; Рz = 12 МПа - максимальное давление цикла; 4.1.4 Плотность топлива ρт = 850 кг/м3; 4.1.5 Коэффициент сжимаемости топлива: αсж = 800·10-6 МПа-1; 4.1.6 Параметры плунжерной пары топливного насоса: - dП = 19 мм – диаметр плунжера; - SП = 28 мм – полный ход плунжера; - ΨОТС = 300 – угол наклона отсечной кромки; - ΨВП = 0 - угол наклона наполнительной кромки плунжера; - dН = 5 мм – диаметр наполнительных отверстий плунжерной пары; - iН = 2 – количество наполнительных отверстий плунжерной пары; - dОТС = 5 мм – диаметр отсечных отверстий плунжерной пары; - iОТС = 1 – количество отсечных отверстий плунжерной пары; - FП = 2,834 · 10 -4 м2 - площадь поперечного сечения плунжера 4.1.7 Давление необходимое для поднятия нагнетательного клапана от запирающего конуса: PK = 0.3 МПа; 4.1.8 Объем надплунжерной полости топливного насоса при его нахождении в НМТ: VН = VНП + VВП = 8,218·10-6 + 1·10-6 = 9.218·10-6 м3;

VНП = FП ·(SП +∆) = 2,834 ·10-4 ·(28+1) = 8,218·10-6 м3 – объем полости над плунжером при его нижнем положении, где ∆ = 1 мм – зазор между торцами плунжера и корпуса нагнетательного клапана; VВП = 1 ·10-6 м3 – объем каналов и вырезов в золотниковой части плунжера; 4.1.9 Параметры форсунки: - dИ = 8 мм – диаметр иглы распылителя; - dK = 4,8 мм – диаметр основания запирающего конуса иглы распылителя; - δ = 0,64 – относительная величина дифференциальной площадки иглы распылителя; - δИ = 60 град – угол запирающего конуса иглы распылителя; - dКО = 3 мм – диаметр колодца распылителя; - dР = 0,45 мм – диаметр распыливавающих отверстий; - iР = 8 – количество распыливающих отверстий; - hИ = 0,45 мм – подъем иглы распылителя; - f P = 1.11 мм2 – суммарное проходное сечение распыливающих отверстий; 4.1.10 Давление начала впрыскивания РИВ = 28 МПа; 4.1.11 Остаточное давление в линии высокого давления РЛО = 3 МПа; 4.1.12 Давление топлива в полости низкого давления топливного насоса: P0 = 0.2 МПа; 4.1.13 Коэффициент расхода наполнительных отверстий плунжерной пары: μН = 0,8; 4.1.14 Коэффициент расхода отсечных отверстий плунжерной пары: μОТС = 0,8; 4.1.15 Коэффициент расхода минимального проходного сечения в запирающем конусе распылителя: μЗК = 0,75; 4.1.16 Коэффициент расхода распыливающих отверстий распылителя; μP = 0,65;

|

||||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 86; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.223.125.219 (0.024 с.) |

м/с;

м/с; мм;

мм; мм2;

мм2;

м/с2 ;

м/с2 ; c-1;

c-1; м;

м; c-1;

c-1;

;

; м;

м; м;

м; МН;

МН; МПа;

МПа;

мм

мм

;

; ;

; ;

; ;

; ;

; ;

; МПа;

МПа;