Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Удельная нагрузка на опорной торцевой поверхности иглы при ее полном ходе ⇐ ПредыдущаяСтр 7 из 7

где Рл max = 181,96 МПа – максимальное давление топлива в линии высокого давления; dи, dоп - диаметр иглы и опорной поверхности иглы, мм Руп – сила, сжимающая пружину при подъеме иглы до упора, НМ; Pуп = Р1 + Кж· hи = 9,016·10-4 +0,137 ·1 =1,038·10-3 МН Кж – жесткость пружины, МН/м hи = 1·10-3 м – подъем иглы; P1 = pив · Fд = 28 ·3,22·10-5 = 9,016·10-4 МН Р1 – сила предварительной затяжки пружины Fд – площадь дифференциальной площадки, м2 Рассчитанное значение превышает допускаемое [KИО] = 150 МПа, необходимо менять материал иглы распылителя.

6.3.3 Расчет напряжения смятия в сопряжении сферы штанги с торцевой плоскостью хвостовика иглы:

где dсш = 0,04 м – диаметр сферы штанги Рассчитанное напряжение смятия не превышает допускаемого значения [σсм] = 2000 МПа.

РАСЧЕТ СТЕРЖНЯ ШТАНГИ ФОРСУНКИ

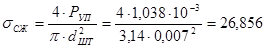

Штангу форсунки проверяют на напряжения сжатия в минимальном сечении и на запас устойчивости от продольного изгиба. Напряжения сжатия в минимальном сечении штанги:

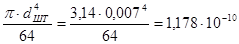

где dшт = 0,007 м – наименьший диаметр стержня штанги. Напряжения сжатия в минимальном сечении стержня штанги не превышает допускаемого [σcж] = 300 МПа. Запас устойчивости штанги от продольного изгиба:

где lшт = 0,13 м – длина штанги; Iшт = Рассчитанный запас устойчивости от изгиба больше допустимого [nУ] = 2.5 ВЫВОДЫ 1 В результате проектирования топливного насоса високого давления: определил приближенные значения и принял ход плунжера SП = 28 мм и диаметр плунжера dП = 19 мм; 2 При профилировании кулачка определил: - профилирование профиля прямого хода осуществляется в два этапа, при этом определяются следующие основные параметры: 1 максимальная скорость движения плунжера СMAX = 2,7283 м/с; 2 ход плунжера на первом участке S1 = 15,3293 мм на втором участке S2 = 12,6707 мм 3 ускорение плунжера на первом участке W1 = 242,791 м/с2 на втором участке W2 = -293,733 м/с2 4 максимальное значение угла давления δMAX = 29,777 град. 5 радиус кривизны в конечной точке профиля RK = 0,052 м 6 радиус кривизны профиля в начале второго участка RКД = 5,833·10-4 7 углы первого участка профиля прямого хода β1 = 32,026 град второго участка профиля прямого хода β2 = 26,472 град 8 текущие значения S,СП,W,R,δ; 3 При расчете процесса топливоподачи, который разбивается на 5 периодов определяют:

-максимальные значения давлений; в надплунжерной полости РН = 182,257 МПа; в линии высокого давления РЛ = 181,96 МПа; перед распыливающими отверстиями РС = 149,185 МПа; 4 При расчете деталей топливного насоса высокого давления: - при определении запаса прочности пружины плунжера и проверки ее на резонанс, значения вошли в допускаемые пределы; - при расчете кулачка привода плунжера на контактные напряжения, возникающие на поверхности кулачка, контактирующей с роликом толкателя не превышает допустимых значений; - при расчете кулачкового вала на изгиб и кручение, а также его прогиба и угла закрутки, все значения входят в пределы допускаемых значений; - ось толкателя рассчитывают на изгиб, срез и удельное давление в опорах, полученные значения вошли в рамки допустимых; - расчет плунжера производится на сжатие в минимальном сечении и удельную нагрузку опорного торца, все значения в пределах допускаемых значений; 5 При расчете деталей форсунки - пружины форсунки, которая проверяется на резонанс, напряжения кручения при предварительной затяжке, при действии рабочей силы и при сжатии пружины до соприкосновения витков; - корпуса распылителя, проверяют на деформацию от усилия затяжки гайки и напряжения разрыва в сечении распыливающих отверстий; - игла распылителя проверяется на удельные нагрузки и на напряжения смятия в торцевом сопряжении иглы с тарелкой пружины. Все значения входят в пределы допускаемых значений. СПИСОК ИСПОЛЬЗУЕМОЙ ЛИТЕРАТУРЫ

1 Р.В Казачков. Проектирование топливных систем высокого давления дизелей. Харьков 1994 г 2 Р.В Казачков Методические указания к курсовому и дипломному проектированию по курсу «Конструкции ДВС», «Расчет процесса топливоподачи дизельной аппаратуры» - Харьков ХПИ, 1984 г 3 Р.В Казачков Методические указания к проектированию ТНВД - Харьков ХПИ 1982 г.

|

|||||

|

Последнее изменение этой страницы: 2020-10-24; просмотров: 181; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.221.165.246 (0.006 с.) |

МПа

МПа МПа

МПа МПа

МПа

м4 - момент инерции минимального поперечного сечения штанги.

м4 - момент инерции минимального поперечного сечения штанги.