Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Прокалочно-заливочное отделениеСодержание книги Поиск на нашем сайте

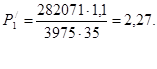

В прокалочно-заливочном отделении оболочки форм заформовывают в опорный наполнитель и прокаливают, плавят и заливают в формы металл, охлаждают и выбивают блоки отливок. На дно опоки, представляющей собой коробку, насыпают небольшой слой наполнителя, чтобы верхний уровень торца литниковой воронки оболочки был примерно на уровне верха опоки; ставят оболочки, воронки закрывают крышками и насыпают наполнитель. В качестве сыпучего опорного наполнителя применим шамотную крошку (0,2…1 мм). Опоку ставят на вибростол с амплитудой колебаний 0,5-0,6 мм и частотой колебаний 50Гц. После уплотнения наполнителя снимают крышки и формы направляют для прокаливания в печь. Оболочки прокаливают 7-10 ч и заливают их горячими, при литье стали они имеют температуру 850-900 °С. Формуют оболочки в опоки на формовочном столе мод. 673, который имеет габаритные размеры опоки 600 Рассчитаем необходимое количество установок 673 по формуле (1):

Количество установок 673, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

После формовки опоки по роликовому конвейеру попадают к прокалочным газовым толкательным печам конструкции ЗИЛ, которые имеют производительность 50 форм/ч. Рассчитаем необходимое количество печей, при условии два блока в форме по формуле (1):

Количество печей, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Для выплавки стали 30ХНМЛ и 45Л в проектируемом цехе примем индукционную тигельную печь повышенной частоты с основной футеровкой ИСТ-0,16. Вместимость печи 0,16т, скорость плавки 45 мин, угар шихтовых материалов 1,5%, диаметр графитового электрода 100мм.

Количество печей ИСТ - 0,16, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Для механизации процесса заливки форм, используем пневматическое заливочное устройство. Необходимое количество разливочных ковшей определим по формуле:

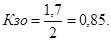

где QМЕ - годовой объём жидкого металла, т; ТЦ - время цикла работы ковша, ч.; КН - коэффициент неравномерности производства; QК- вместимость ковша,т. п = Принимаем 4 ковша емкостью 50 кг. Число ковшей постоянно находящихся в ремонте определим по формуле:

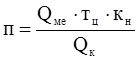

где прк - число ковшей, находящихся в ремонте; пк - общее число ковшей, находящихся постоянно в работе; tр - время ремонта одного ковша, ч; пр - число ремонтов в году; кн - коэффициент неравномерности производства; Фр - действительный фонд времени работы футеровщиков, ч.

Итого, постоянно находится в ремонте два ковша. Количество резервных ковшей, на случай их выхода из строя, две штуки. Сушку ковшей и тиглей осуществляют на газовых стендах.

Таблица 1.10. Ведомость расхода шихтовых материалов стали 30ХНМЛ.

Таблица 1.11. Ведомость расхода шихтовых материалов стали 45Л

Опоки с залитыми формами охлаждают в конвейерных камерах, после чего их выбивают в поворотном устройстве 674, которое имеет производительность 90блок/ч (при двух блоках диаметром 250мм в одной опоке), габариты опок 600 Рассчитаем необходимое количество установок 674 по формуле (1): Р´1= Количество установок 674, принимаемое к установке в цехе Р2=3 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Термообрубное отделения В термообрубном отделении очищают отливки от остатков оболочек, отделяют отливки от литноково-питающей системы, зачищают питатели, проводят термообработку и исправляют дефекты отливок. Блоки отливок конвейером передают к вибрационным установкам мод 6А92, для отделения остатков оболочек от отливок. Установка 6А92 имеет производительность 35 блоков/ч, количество всасываемого воздуха 1200м3/ч, габаритные размеры 835 Рассчитаем необходимое количество установок 6А92 по формуле (1):

Количество установок 6А92, принимаемое к установке в цехе Р2=3 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Для отделения отливок от стояков установлен гидравлический пресс 6А93. Производительность пресса 60 блоков/ч, наибольшее усилие развиваемое верхним цилиндром 630кН, подпора - 50кН, скорость среза отливок 40мм/с, скорость выталкивания стояка 80мм/с, установленная мощность 30кВт, габариты 2150 Рассчитаем необходимое количество прессов по формуле (1):

Количество установок 6А93, принимаемое к установке в цехе Р2=2 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Далее отливки очищают выщелачиванием в агрегате мод.695. Установка мод. 695 имеет производительность 200 кг/ч, частота вращения его барабана 0,4…0,29 об/мин, температура щелочи 125…130ºС, воды для промывки - 60ºС, время обработки в щелочи 100…140мин, промывки в воде - 20…35мин, установленная мощность 0,6кВт, габариты 5200 Рассчитаем необходимое количество установок мод. 695 по формуле (1):

Количество агрегатов мод. 695, принимаемое к установке в цехе Р2=3 единицы. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Для выполнения отделочных операции установлены кривошипные прессы, слесарные верстаки с бормашинами, для зачистки питателей применяют наждачный станок конструкции НИИТАвтопром с производительностью 700 отливок/ч. Рассчитаем необходимое количество станков конструкции НИИТАвтопром по формуле (2):

Количество станков, принимаемое к установке в цехе Р2=1 единица. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Очищенные и промытые отливки идут на термообработку. Термообработку производят в электропечах конструкции ЗАО «Накал» производительностью 500 кг/ч. Рассчитаем необходимое количество печей по формуле (1):

Количество печей, принимаемое к установке в цехе Р2=2 единица. Определим КЗО - коэффициент загрузки оборудования по формуле (2):

Расчет складов цеха На складах осуществляется приемка, складирование, подготовка шихтовых и формовочных материалов, огнеупорных изделий, флюсов и т.д. Площади хранилищ нормативного запаса материалов на цеховых складах сводят в ведомость расчета площади складов. Ведомость расчета складов цеха представлена в таблице 1.12.

Таблица 1.12. Ведомость расчета площади складов

Площадь, занимаемую материалом (FМ) на месте хранения, определяют по формуле:

где Q - масса соответствующего материала, хранимого на складе, т; Н - высота хранения материала, м; g - насыпная массы материала, т/м3; к - коэффициент использования емкости склада (не более 0,8). При определении площади складов учитываются также площади, занятые приемными приямками, разгрузочными площадками, эстакадами, приемными устройствами для подачи материалов в цех, оборудованием для подготовки материалов, а также проходами и проездами. На складе блоков хранится 1/4 всех блоков, которые занимают площадь 30м2, на складе пресс-форм хранятся 150 пресс-форм, которые занимают площадь 30м2.

|

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-27; просмотров: 131; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 52.14.148.63 (0.009 с.) |

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

270

270

, (8)

, (8) =3,12

=3,12 , (9)

, (9)

270

270

, м2, (13)

, м2, (13)