Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Применение метода термометрииСодержание книги

Поиск на нашем сайте при контроле цементирования скважин Метод термометрии применяется для определения высоты подъема цементного раствора за обсадными колоннами путем регистрации тепловых эффектов, созданных экзотермической реакцией схватывания цемента. Выделяющееся тепло повышает температуру в интервале, где находится цемент. Уровень подъема цемента отбивается по резкому увеличению температуры. Эта операция называется еще «отбивкой цементного кольца» – (ОЦК). В интервале ствола скважины, находящемся ниже уровня цемента, температурная кривая осложнена резкими отклонениями, вызванными неравномерностью толщины цементного кольца и различием тепловых свойств горных пород. Наибольшее выделение тепла при схватывании цемента происходит, как правило, через 5–10 часов после его затворения. Для получения наилучших результатов замер термометром обычно производят после освобождения устья скважины от цементировочной головки и не позднее 12–18 часов после окончания операции цементирования. Основными ограничениями к применению метода термометрии являются: · невозможность определения равномерности распределения цементного камня в заколонном пространстве скважин; · неэффективность при использовании облегченных цементных растворов. Однако этот метод в связи с существенными ограничениями к применению вытесняется другими, более эффективными методами.

Общие положения контроля технического состояния обсадных колонн

Эксплуатационная надежность и экологическая безопасность скважины, как сложного инженерного сооружения, во многом определяется техническим состоянием обсадных колонн, являющихся основным элементом крепи. Повреждения обсадных колонн являются причинами различных осложнений, предопределяют межколонные проявления и межпластовые перетоки, загрязнение недр, источников водоснабжения и окружающей среды, а при определенных условиях могут приводить к открытым фонтанам, грифонам и другим аварийным ситуациям. Помимо отмеченного, скрытые дефекты труб часто образуются в процессе проведения погрузочно-разгрузочных операций и транспортировки их на буровую. Последнее обуславливает необходимость проведения в ответственных случаях дефектоскопии обсадных труб до после их спуска в скважину. При эксплуатации скважин повреждения обсадных колонн могут происходить из-за механических напряжений, образующихся в разных частях обсадных труб при воздействии внутреннего давления при опрессовках, нагнетании в пласт жидкости и гидравлическом разрыве пласта, изменения теплового режима скважин, снижения пластового давления, разрушения призабойной зоны (при выносе песка и истощения пластов), усталостных явлений в материале труб и т.п. На поздней стадии эксплуатации скважин часто имеют место коррозионные повреждения обсадных колонн (особенно при наличии углекислого газа и сероводорода в пластовом флюиде). Таким образом, оказывается необходимым осуществлять мониторинг на протяжении всей «жизни» скважин как при строительстве, так и при их эксплуатации путем проведения комплексных геофизических исследований в следующей последовательности и направлениях: · снятие фоновой кривой – дефектограммы (дефектоскопия обсадной колонны), характеризующей наличие или отсутствие дефектов металлургического производства труб, т.е. получение дефектоскопического паспорта обсадной колонны; · профилеметрия обсадной колонны для определения ее первоначального проходного сечения и контроля правильности свинчивания из труб с разной толщиной стенок с помощью контактных – электромеханических и бесконтактных – электромагнитных профилемеров; · определение высоты подъема цемента и оценка состояния цементного кольца (снятие фоновой кривой) по двум границам: колонна – цементный камень – порода; · дефектоскопия обсадной колонны после ее опрессовки (в случае негерметичности – для определения мест негерметичности и характера повреждений обсадной колонны); · дефектоскопия и профилеметрия обсадной колонны после ее перфорации (для определения возможных деформаций обсадных труб и наличия трещин выше и ниже зоны прострела, а также для оценки степени опасности обводнения продукции скважин из-за несоответствия длин фактического и проектного интервалов перфорации); · профилеметрия обсадных колонн для определения механического износа в участках интенсивного искривления стволов скважин; · определение остаточной толщины изношенных обсадных труб и оценка их остаточной прочности; · дефектоскопия обсадных колонн для прогнозирования и предупреждения возникновения заколонных перетоков за счет сквозных проржавлений и других повреждений труб, образующихся при эксплуатации скважин (в зонах дефектов металлургического производства и иных дефектов, а также в зонах концентрации механических напряжений); · дефектоскопия и профилеметрия обсадной колонны перед проведением ремонтных работ, определение состояния цементного кольца (по двум границам: колонна – цементный камень – порода) и обнаружение заколонных перетоков флюида; · дефектоскопия и профилеметрия обсадных колонн перед забуриванием наклонных и горизонтальных стволов из старых скважин. Основные задачи контроля технического состояния обсадных колонн Основными задачами контроля являются: · получение фоновых кривых, характеризующих первоначальное техническое состояние обсадных колонн с целью формирования «паспорта» их технического состояния; · определение зон износа обсадных колонн бурильной колонной и породоразрушающим инструментом; · определение остаточной толщины труб и их остаточной прочности; · обнаружение порывов, трещин и других повреждений по телу обсадных труб и их характера (продольных, поперечных, направленных под углом к оси обсадной колонны); · обнаружение интервалов интенсивной коррозии и сквозных проржавлений обсадных колонн; · обнаружение негерметичных муфтовых соединений и иных мест негерметичности обсадных колонн.

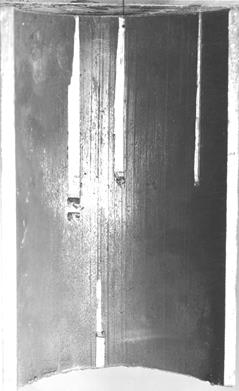

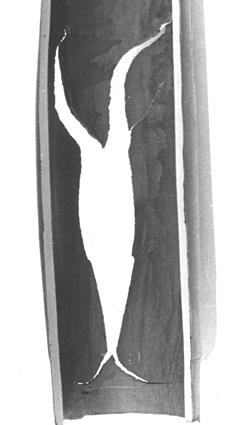

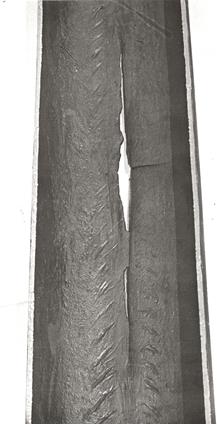

Основные виды дефектов и повреждений обсадных колонн Основными видами дефектов и повреждений обсадных колонн являются: · сосредоточенный желобной износ замками и трубами бурильной колонны в местах интенсивного искривления и перегибов стволов скважин (рис. 6.3); · порезы и иссечение внутренней поверхности труб резцами долот при разбуривании цементных стаканов (рис. 6.4); · деформация и смятие обсадных колонн; · порывы и трещины по телу труб (рис. 6.5); · сквозные протертости и ослабления резьб в муфтовых соединениях; · потеря герметичности в муфтовых соединениях и по телу труб; · коррозионные повреждения (рис. 6.6).

Рис. 6.3. Сосредоточенный желобной износ замками и трубами бурильной колонны

Рис. 6.4. Порезы и иссечение внутренней поверхности труб резцами долот при разбуривании цементных стаканов

Рис. 6.5. Порывы и трещины по телу труб

Рис. 6.6. Коррозионные повреждения

|

||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 396; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.169 (0.007 с.) |