Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет режимов резания по операциямСодержание книги

Поиск на нашем сайте · Черновое точение Ø 472 Выбираем резец 2103 - 0059 ГОСТ 18879 - 73 с пластиной из твердого сплава Т15К6. Число проходов: 2 Глубина резания: Подача: Скорость резания определяется по формуле:

где

где

где

Тогда получим:

Частота вращения шпинделя:

Уточняем частоту вращения шпинделя по стандартному ряду частот:

Тогда:

Сила резания:

где

После подстановки:

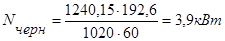

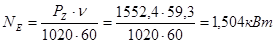

Мощность резания:

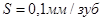

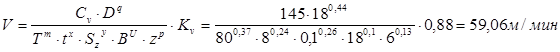

Мощность главного привода станка 16К25 по паспортным данным равна Nст=11 кВт Np<Nст, отсюда делаем вывод, что выбранные режимы резания прошли проверку по мощности. · Фрезерование паза 18 × 30 Выбираем концевую фрезу D=18 мм ГОСТ17025-71. Глубина фрезерования: t=8 мм Ширина фрезерования: В=18 мм Подача: Скорость резания определяется по формуле:

где

где

Тогда получим:

Частота вращения фрезы:

Уточняем частоту вращения шпинделя по стандартному ряду частот:

Тогда:

Сила резания:

где

где n=0,3

Тогда После подстановки:

Мощность резания (эффективная):

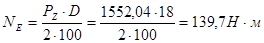

Мощность главного привода станка СВМ1Ф4 по паспортным данным равна Nст=5,5 кВт Np<Nст, отсюда делаем вывод, что выбранные режимы резания прошли проверку по мощности. Крутящий момент на шпинделе:

Таблица 1.7 Расчетные режимы резания

Расчет и назначение норм времени Расчет штучного времени Время, затрачиваемое на технологическую операцию изготовления единицы продукции, в общем случае складывается из двух частей:

где

Штучное время выражается формулой:

где

Основное время выражается формулой:

где

Вспомогательное время выражается формулой:

где

Время на обслуживание рабочего места:

где

Данные, посчитанные по вышеприведенным формулам, занесем в таблицу 1.8 Таблица 1.8

Тогда общая трудоемкость:

Конструкторская часть

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-26; просмотров: 153; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 216.73.216.214 (0.009 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

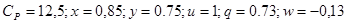

(по таблице 11 [3]);

(по таблице 11 [3]); ,

, ;

;  ;

;  ;

;  - коэффициент и показатели степени по таблице 17 [3];

- коэффициент и показатели степени по таблице 17 [3]; - среднее значение стойкости инструмента;

- среднее значение стойкости инструмента;

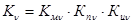

- общий поправочный коэффициент на скорость резания;

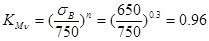

- общий поправочный коэффициент на скорость резания; - поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала (таблица 1 [3]):

- поправочный коэффициент, учитывающий физико-механические свойства обрабатываемого материала (таблица 1 [3]):

- коэффициент, характеризующий группу стали по обрабатываемости

- коэффициент, характеризующий группу стали по обрабатываемости - показатель степени;

- показатель степени; - поправочный коэффициент, учитывающий влияние состояния поверхности заготовки (таблица 5 [3]);

- поправочный коэффициент, учитывающий влияние состояния поверхности заготовки (таблица 5 [3]); - поправочный коэффициент, учитывающий влияние инструментального материала (таблица 6 [3]);

- поправочный коэффициент, учитывающий влияние инструментального материала (таблица 6 [3]);

;

; ;

; ;

; ;

; ;

; ;

; .

. ;

; ;

; ;

;

,

, (табл. 39 стр. 287 [3])

(табл. 39 стр. 287 [3]) ,

, - коэффициент, учитывающий качество обрабатываемого материала.

- коэффициент, учитывающий качество обрабатываемого материала. - коэффициент, учитывающий состояние поверхности заготовки.

- коэффициент, учитывающий состояние поверхности заготовки. - коэффициент, учитывающий материал режущей части инструмента.

- коэффициент, учитывающий материал режущей части инструмента.

,

, (табл. 41 [3]).

(табл. 41 [3]). ,

,

,

, - штучно-калькуляционное время;

- штучно-калькуляционное время; - штучное время изготовления единицы продукции;

- штучное время изготовления единицы продукции; - подготовительно-заключительное время;

- подготовительно-заключительное время; - количество единиц продукции в партии.

- количество единиц продукции в партии. ,

, - основное время;

- основное время; - вспомогательное время;

- вспомогательное время; - время на обслуживание рабочего места;

- время на обслуживание рабочего места; - время перерыва на отдых и личные надобности.

- время перерыва на отдых и личные надобности. ,

, - расчетная длина перемещения инструмента или стола;

- расчетная длина перемещения инструмента или стола; - минутная подача;

- минутная подача; - число рабочих ходов данного перехода.

- число рабочих ходов данного перехода. ,

, - время на установку и снятие детали;

- время на установку и снятие детали; - время на закрепление и открепление детали.

- время на закрепление и открепление детали. - оперативное время;

- оперативное время; ,

, - время на организационное обслуживание;

- время на организационное обслуживание; - время на техническое обслуживание.

- время на техническое обслуживание. ;

;  ;

;