Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Современные технологии логистики производстваСтр 1 из 6Следующая ⇒

СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ЛОГИСТИКИ ПРОИЗВОДСТВА Рекомендовано учебно-методическим советом Южно-Уральского государственного университета для магистров, обучающихся по направлению «Менеджмент» по программе «Логистика »

Челябинск Издательство ЮУрГУ 2013 СОДЕРЖАНИЕ

ВВЕДЕНИЕ . ЭВОЛЮЦИЯ РАЗВИТИЯ ЛОГИСТИЧЕСКИХ КОНЦЕПЦИЙ . КОНЦЕПЦИЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА. БАЗОВЫЕ ТЕХНОЛОГИИ НА ОСНОВЕ ТОЛКАЮЩИХ СИСТЕМ Технология планирования потребности в материалах (MRP I) Технология производственного планирования ресурсов (MRP II) Технология планирования потребности в распределении (DRP I) Технология планирования ресурсов в распределении (DRP II) . КОНЦЕПЦИЯ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ. БАЗОВЫЕ ТЕХНОЛОГИИ НА ОСНОВЕ ТЯНУЩИХ СИСТЕМ Технология точно в срок (JIT) Технология «Семь 0» Технология KANBAN Оптимизированная производственная технология (OPT) . КОНЦЕПЦИЯ ЛОГИСТИКИ ОРИЕНТИРОВАННОЙ НА СПРОС (DDT) Технология точки заказа (RBR) Технология быстрого реагирования (QR) Технология непрерывного пополнения запасов (CR) Технология автоматического пополнения запасов реагирования (AR)30 . КОНЦЕПЦИЯ ИНТЕГРАЦИИ ПРОИЗВОДСТВ . Технология программного планирования (ERP) Технология планирования ресурсов, синхронизированная с потребителями (CSRP) Технология управления цепями поставок (SCM) . КОНЦЕПЦИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА Технология плоского/стройного производства (Lean) Технология «Шесть сигм» (six sigma) Технология логистики в реальном масштабе времени (Time-based logistics) Технология логистики добавленной стоимости (Value added logistics) . КОНЦЕПЦИЯ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ В ЛОГИСТИКЕ ПРОИЗВОДСТВА Инициативно-целевая технология Программно-целевая технология Регламентная технология Технология управления по результатам Технология управления на базе потребностей и интересов Технология управления путем постоянных проверок и указаний Технология управления в исключительных случаях Технология управления на базе «искусственного интеллекта» Технология управления на базе активизации деятельности персонала БИБЛИОГРАФИЧЕСКИЙ СПИСОК логистическая концепция спрос интеграция производство

ВВЕДЕНИЕ

В настоящее время в логистике нет четкой границы между такими основными понятиями как логистическая концепция и технология.

Логистическую технологию можно определить как стандартную (стандартизированную) последовательность (алгоритм) выполнения отдельной логистической функции и/или логистического процесса в функциональной области логистики и/или в логистической системе, поддерживаемую соответствующей информационной системой и воплощающую определенную логистическую концепцию. В свою очередь, логистическая концепция - это платформа для поддержки бизнеса и инструментарий оптимизации ресурсов фирмы при управлении основными и сопутствующими потоками. Логистическая концепция производства включает в себя следующие основные положения: - отказ от избыточных запасов; - отказ от завышенного времени на выполнение основных и транспортно-складских операций; - отказ от изготовления серий деталей, на которые нет заказа покупателей; - устранение простоев оборудования; - обязательное устранение брака; - устранение нерациональных внутризаводских перевозок; - превращение поставщиков из противостоящей стороны в доброжелательных партнеров. В отличие от логистической традиционная концепция организации производства предполагает: - никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования; - изготавливать продукцию как можно более крупными партиями; - иметь максимально большой запас материальных ресурсов «на всякий случай». Традиционная концепция производства наиболее приемлема для условий «рынка продавца», который был в истории развития хозяйствования в странах с плановой экономикой. Логистическая концепция приемлема для условий «рынка покупателя» в условиях рыночной экономики предпринимательского типа. Производство в условиях рынка может выжить лишь в том случае, если оно способно быстро менять ассортимент и количество выпускаемой продукции. До 70-х гг. весь мир решал эту задачу за счет наличия на складах запасов готовой продукции. Сегодня логистика предлагает адаптироваться к изменениям спроса за счет запаса производственной мощности.

Запас производственной мощности возникает при наличии качественной и количественной гибкости производственных систем. Качественная гибкость обеспечивается за счет наличия универсального обслуживающего персонала и гибкого производства. Количественная гибкость может обеспечиваться через резерв рабочей силы или резерв оборудования. Применение производственной гибкости представляет собой выбранную стратегию управления бизнесом которая и формирует логистическую технологию и концепцию. В процессе эволюции логистики возникли и получили интенсивное развитие такие логистические технологии, как:- Requirements/resource planning (планирование потребностей/ресурсов); JIT - Just-in-time (точно в срок);- Lean Production («плоское производство»). Среди прочих логистических технологий, появившихся в последние время, можно отметить:- Demand-driven techniques (логистика, ориентированная на спрос); SCM - Supply chain management (управление цепью поставок); Новейшими технологиями являются:based logistics (логистика в реальном масштабе времени);added logistics (логистика добавленной стоимости);logistics (виртуальная логистика);logistics (электронная логистика), а также другие. Указанным концепциям и технологиям соответствуют базовые логистические системы. Базовых логистических систем всего две: тянущая и толкающая. А базовых производственных концепций всего три: информационная, маркетинговая и интегральная. Именно базовые системы являются основой современным логистическим технологиям.

КОНЦЕПЦИЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА. БАЗОВЫЕ ТЕХНОЛОГИИ НА ОСНОВЕ ТОЛКАЮЩИХ СИСТЕМ

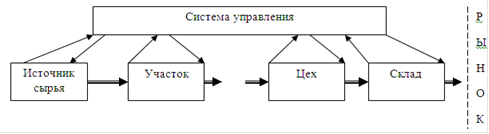

Толкающая система представляет собой систему организации производства, в которой предметы труда, поступающие на производственный участок, непосредственно этим участком у предыдущего технологического звена не заказываются. Материальный поток «выталкивается» получателю по команде, поступающей на передающее звено из центральной системы управления производством (рис. 1).

Рис. 1 Принципиальная схема толкающей логистической системы

Толкающие модели управления потоками характерны для плановой структуры управления на производстве. Возможность их применения для логистической организации производства появились в связи с массовым распространением вычислительной техники. Толкающие системы, способные с помощью компьютеров увязать сложный производственный механизм в единое целое, тем не менее имеют естественные границы своих возможностей. Параметры «выталкиваемого» на участок материального потока оптимальны настолько, насколько управляющая система в состоянии учесть и оценить все факторы, влияющие на производственную ситуацию на этом участке. Однако чем больше факторов по каждому из многочисленных участков предприятия должна учитывать управляющая система, тем совершеннее и дороже должно быть ее программное, информационное и техническое обеспечение. На практике реализованы различные варианты толкающих систем. Боьшую часть из них следует отнести к концепции планирования потребностей (RP - Requirements/resource planning), разновидностями которой являются: MRP I - Material requirements planning (технология планирования потребностей в материалах); MRP II - Manufacturing resource planning (технология производственного планирования ресурсов);

DRP I - Distribution requirements planning (технология планирования потребностей в распределении); DRP II - Distribution resource planning (технологияI планирования ресурсов в распределении); OPT - Optimized Production Technology (оптимизированная производственная технология). Хронология разработки и внедрения технологий в рамках концепции планирования потребностей выглядит следующим образом: MRP I => MRP II => OPT=>MRP III =>модули «Логистика» ERP/CSRP систем =>«SCM-модуль» ERP/CSRP систем.

2.1 Технология планирования потребности в материалах (MRP I)

Технология планирования потребностей в материалах - MRP I (Material requirements planning) была создана в середине 1950-х гг.

Технология относится к логистическим системам «толкающего типа». Технология основана на производственных графиках, связывающих информацию о спросе и запасах. В начале 60-х годов 20 века, в связи с ростом популярности вычислительных систем, возникла идея использовать их возможности для планирования производственных процессов. Необходимость этого была обусловлена тем, что основная масса задержек в процессе производства была связана с запаздыванием поступления отдельных комплектующих, в результате чего, как правило, параллельно с уменьшением эффективности производства, на складах возникал избыток материалов, поступивших в срок или ранее намеченного срока. Кроме того, вследствие нарушения баланса поставок комплектующих, возникали дополнительные осложнения с учетом и отслеживанием их состояния в процессе производства, т.е. фактически невозможно было определить, например, к какой партии принадлежит данный составляющий элемент в уже собранном готовом продукте. Тем самым планирование текущейпотребности в материалах позволяет разгрузить склады как сырья и комплектующих (сырье и комплектующие закупаются ровно в том объеме, который можно обработать за один производственный цикл и поступают прямо в производственные цеха), так и склады готовой продукции (производство идет в строгом соответствии с принятым планом заказов, и продукция, относящаяся к текущему заказу, должна быть произведена ровно к сроку его исполнения). Система планирования потребностей в материалах (система MRP I) в узком смысле состоит из ряда логически связанных процедур, решающих правил и требований, переводящих производственное расписание в «цепочку требований», синхронизированных во времени, и запланированных «покрытий» этих требований для каждой единицы запаса компонентов, необходимых для выполнения расписания. Система MRP I перепланирует последовательность требований и покрытий в результате изменений либо в производственном расписании, либо в структуре запасов, либо в характеристиках продукта.

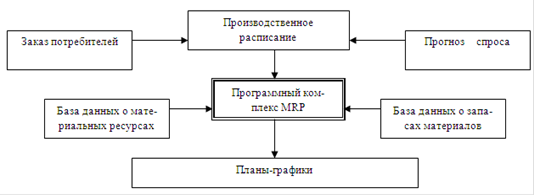

В процессе реализации этих целей система MRP I обеспечивает поток плановых количеств материальных ресурсов и запасов продукции за время, используемое для планирования. По системе MRP I сначала определяется, сколько и в какие сроки необходимо произвести конечной продукции. Затем рассчитываются время и необходимые количества материальных ресурсов для удовлетворения потребностей производственного расписания. На рис. 2 представлена блок-схема системы MRP I.

Рис. 2. Блок схема технологии планирования потребности производства

Входом системы MRP I являются заказы потребителей, подкрепленные прогнозами спроса на готовую продукцию фирмы, которые заложены в производственное расписание (графики выпуска готовой продукции). База данных о материальных ресурсах содержит всю требуемую информацию о номенклатуре и основных параметрах (характеристиках) сырья, материалов, компонентов, полуфабрикатов и т. п., необходимых для производства (сборки) готовой продукции или ее частей. Кроме того, в ней содержатся нормы расхода материальных ресурсов на единицу выпускаемой продукции, а также файлы моментов времени поставок соответствующих материальных ресурсов в производственные подразделения фирмы. В базе данных также идентифицированы связи между отдельными входами производственных подразделений по потребляемым материальным ресурсам и по отношению к конечной продукции. База данных о запасах информирует систему и управленческий персонал о наличии и величине производственных, страховых и других требуемых запасов материальных ресурсов в складском хозяйстве предприятия, а также о близости их к критическому уровню с точки зрения необходимости их пополнения. Кроме того, в этой базе содержатся сведения о поставщиках и параметрах поставки материальных ресурсов. Программный комплекс MRP I основан на систематизированных производственных расписаниях (графиках выпуска конечной продукции) в зависимости от потребительского спроса и комплексной информации, получаемой из баз данных о материальных ресурсах и их запасах. Алгоритмы, заложенные в программные модули системы, первоначально формируют спрос на готовую продукцию в требуемый общий объем исходных материальных ресурсов. Затем программы вычисляют цепь требований на исходные материальные ресурсы, полуфабрикаты, незавершенное производство, основанную на информации о соответствующих уровнях запасов, и размещают заказы на объемы входных материальных ресурсов для участков производства (сборки) готовой продукции. Объем заказов зависит от требований на материальные ресурсы, специфицированные по номенклатуре, объему и времени их доставки на соответствующие рабочие места и склады.

Преимущества: - удовлетворение потребностей в сырье, материалах и продукции при планировании производства и доставки продукции потребителям; осуществление планирования производственных операций, расписаний доставки, закупочных операций с целью минимизации расходов После завершения всех необходимых вычислений в информационно-компьютерном центре фирмы формируется выходной комплекс машинограмм системы MRP I, который в документном виде передается персоналу производственного и логистического менеджмента для принятия решений по организации обеспечения производственных участков и складского хозяйства фирмы необходимыми материальными ресурсами.

2.2 Технология производственного планирования ресурсов (MRP II)

Система производственного планирования ресурсов MRP II (Manufacturing resource planning) была создана в начале 1980-х гг Базовая логистическая система - технология Планирование потребностей/ресурсов (RP - Requirements/resource planning) К 80-тым годам стало ясно, что технология планирования потребности производства, имеет ряд недостатков и ограничений к основным, из которых относятся: - значительный объем вычислений, подготовки и предварительной обработки большого объема исходной информации, что увеличивает длительность произволе энного периода и логистического цикла; - возрастание логистических издержек на обработку заказов и транспортировку при стремлении фирмы уменьшить уровень запасов или перейти на выпуск готовой продукции в малых объемах с высокой периодичностью; - нечувствительность к кратковременным изменениям спроса, так как они основаны на контроле и пополнении уровня запасов в фиксированных точках прохождения заказа; - значительное число отказов в системе из-за ее большой размерности и перегруженности. Отмеченные недостатки и ограниченность применения MRP I потребовали разработки второго поколения этих технологий. Это поколение логистических систем получило название технологии производственного планирования ресурсов MRP II. Технология включает не только учет логистических операций, но и финансовое планирование. Преимуществом MRP II перед MRP I является более полное удовлетворение потребительского спроса, достигаемое путем сокращения продолжительности производственных циклов, уменьшения запасов, лучшей организации поставок, более быстрой реакции на изменения спроса. Технология MRP II обеспечивает большую гибкость планирования и способствуют уменьшению логистических издержек по управлению запасами. Преимущества: - учет финансовых потоков при управлении логистическими операциями; возможности прогнозирования спроса на продукцию; контроль и регулирование уровня запасов Важное место в системе MRP II занимают алгоритмы прогнозирования спроса, потребности в материальных ресурсах, уровня запасов. В сравнении с системой MRP I дополнительно решается комплекс задач контроля и регулирования уровня запасов материальных ресурсов, объема незавершенного производства и готовой продукции на ЭВМ: выбор стратегии пополнения запасов, расчет критических точек и точек заказа, анализ структуры запасов, сверхнормативных запасов и др.

2.3 Технология планирования потребности в распределении (DRP I)

Технология планирования потребностей в распределении - DRP I (Distribution requirements planning) была создана в середине 1950-х гг. Система ориентирована на потребительский спрос, неконтролирующийся предприятием. В основу технологии DRP заложен график, через который осуществляется весь процесс поставок и пополнения запасов готовой продукции в системе распределения продукции предприятия. С операционной точки зрения концепция планирования потребностей может быть использована и в системах дистрибьюции, что явилось основанием для создания внешних систем планирования распределения продукции/ресурсов (DRP). Системы DRP - это распространение логики построения систем MRP на каналы дистрибьюции готовой продукции. Если в технологии MRP основу составляет производственное расписание, которое регламентировано и контролируется фирмой-изготовителем готовой продукции, то функционирование технологии DRP базируется на потребительском спросе, который не контролируется фирмой. В то же время технология MRP контролируют запасы внутри производственных подразделений. Технология DRP планирует и регулирует уровень запасов на базах и складах фирмы в собственной товаропроводящей сети сбыта или у оптовых торговых посредников. Фундаментальный инструмент логистического менеджмента в технологииDRP представляет собой расписание (график), которое координирует весь процесс поставок и пополнения запасов готовой продукции в распределительной сети (канале). Это расписание формируется для каждой выделенной единицы хранения (stockkeeping unit, SKU) и каждого звена логистической системы, связанного с формированием запасов в распределительном канале. Графики пополнения и расходования запасов SKU интегрируются в общее требование пополнения запасов готовой продукции на складах фирмы или оптовых посредников. Системы управления сбытом, основанные на технологии DRP, позволяют фирмам достичь определенных преимуществ в маркетинге и логистике за счет улучшения координации управления запасами готовой продукции с другими функциями фирмы; уменьшения логистических издержек и уровня запасов; сокращения потребности в складских площадях и уменьшения транспортной составляющей логистических издержек. 2.4 Технология планирования ресурсов в распределении (DRP II)

Технология планирования ресурсов в распределении - DRP II (Distribution resource planning) была создана в начале 1990-х гг Данная технология является вторым поколением систем DRP. В ней используются современные методы и алгоритмы программирования, ориентированные на локальные сети персональных компьютеров и телекоммуникационные электронные каналы. Технология DRP II применяет более эффективные модели прогнозирования потребительского спроса. Технология планирования ресурсов в распределении появиласть в США и Западной Европе как расширенная версия системы планирования распределения продукции, которую называют вторым поколением систем управления распределением продукции в логистических системах. В технологии DRP II используются более современные модели и алгоритмы программирования, рассчитанные на локальные сети персональных компьютеров и телекоммуникационные электронные каналы, работающие в режиме «on line». В технологии DRP II применяются более эффективные модели прогнозирования спроса, потребности в готовой продукции, обеспечивается управление запасами для среднесрочных и долгосрочных прогнозов спроса на готовую продукцию. В этих системах комплексно решаются вопросы управления производственной программой, производственными мощностями, персоналом, качеством. Технология DRP II признана сгладить следующие ограничения технологии первого поколения, а именно: - уточнение скоординированного прогноза отправок и пополнения запасов для каждого центра и канала распределения готовой продукции в товаропроводящей сети; - повышение надежности планирования запасов и совершения логистических циклов между распределительными центрами и другими звеньями логистической системы; - снижение количества изменений в производственно расписании, уменьшение неравномерной загрузке производственных мощностей, снижение затрат на производство, уменьшение срывов доставки готовой продукции потребителям. Преимущества: - сокращение логистических издержек, связанных с управлением запасами готовой продукции путем координации поставок; - сокращение запасов за счет более точного определения размера и места поставок; -снижение потребности в складских площадях Технология «Семь 0»

Технология «Семь 0» была создана в начале 1980-х гг. и является расширением технологии точно в срок на сопутствующие основной деятельности логистические операции. Технология «Семь 0» предполагает сокращение до возможных пределов разницы между временем поступления материалов на очередную стадию производства и временем их потребления. Данная система минует промежуточное складирование (производство без запасов, работа с колес). Применение системы требует синхронизации материального потока и технологических операций. Сведение к минимуму простоев в ожидании материалов и обеспечение полной сбалансированности процессов перевозок, производства, монтажа, их синхронизация является задачей технологи. Вариантами технологии являются приемы монтажа «с колес», предусматривающию совмещение производственных работ по видам, а так же закупка одновременно с производством. В основу технологии заложены следующие семь элементов: - 0 дефектов (высокое качество) - 0 простой (мин. Время наладки при смене изделия) - 0 размер партии на рабочем месте - 0 потери времени и затрат на транспорт - 0 сверхнормативной продукции - 0 простоев при устранении неисправностей - 0 длительность цикла (итог 6 первых пунктов) Наличие «0» не означает сведение к абсолютному нулю, а минимизация, к которой стремятся.

Технология KANBAN

Технология KANBAN была создана в начале 1960-х гг. в корпорациях Японии. Сущность системы заключается и том, что все производственные подразделения завода снабжаются материальными ресурсами только в том количестве и к тому сроку, которые необходимы для выполнения заказа, заданного подразделением-потребителем. Таким образом, в отличие от традиционного подхода к производству структурное подразделение-потребитель не имеет жесткого графика производства, а оптимизирует свою работу в пределах заказа подразделения фирмы, осуществляющего операции на последующей стадии производственно-технологического цикла Цель системы - производить только необходимую продукцию в требуемом количестве и в нужное время. Главное преимущество системы состоит в KANBAN обеспечит простой, доступной, регулярно обновляемой информацией о любом изделии и производственными инструкциями, устранит избыток незавершенного производства и выявит источники скрытых потерь на каждом рабочем месте. Технология KANBAN является одной из первых попыток практического внедрения концепции «точно в срок». Преимущества: - предотвращение перепроизводства, увеличении гибкости производства в реагировании на колебания спроса; переход к выпуску продукции малыми партиями; расширение ассортимента выпускаемой продукции; упрощение системы снабжения и объединение производственных процессов в единое целое В этой системе сочетаются особенности системы «точно в срок», в частности, малый размер запаса, и отдельные производственные единицы. Системы наиболее применимы для изделий, выпускаемых в больших объемах на регулярной основе. Они гораздо менее применимы для дорогих или крупных изделий, расходы за хранение которых на складе или доставку велики; системы менее применимы отношении нечасто и нерегулярно используемых изделий или на предприятия обрабатывающей промышленности, которые не делятся на малые производственные единицы. Система KANBAN ощутимо уменьшает запасы материальных ресурсов на входе и незавершенное производстве на выходе, позволяя выявлять «узкие места» в производственном процессе. Когда проблема решена, объем буферных запасов снова снижается, пока не обнаружится следующее «узкое место». Таким образом, система KANBAN позволяет установить баланс в цепи поставки путем минимизации запасов на каждом этапе. Практическое использование cиcтемы KANBAN, а затем ее модифицированных версий позволяет значительно улучшить качество выпускаемой продукции; сократить логистический цикл, существенно повысив тем самым оборачиваемость оборотного капитала фирм; снизить себестоимость производства; практически исключить страховые запасы и значительно уменьшить объем незавершенного производства. Анализ мирового опыта применения микрологистической системы KANBAN многими известными машиностроительными фирмами показывает, что она дает возможность уменьшить производственные запасы на 50%, товарные - на 8% при значительном ускорении оборачиваемости оборотных средств и повышении качества готовой продукции.

Регламентная технология

Эта технология состоит в выдаче для исполнения заданий (целей, задач) с указанием средств и их возможных ограничений, рекомендуемых методов и ориентировочного времени их исполнения. Технология предусматривает наличие жесткого контроля процесса приближения к цели. Авторство на программу и полученные результаты принадлежит руководителю и исполнителю. Регламентная технология может привести к: - достижению ощутимых положительных результатов от самого процесса выполнения цели; - отсутствию существенных положительных результатов в течение приемлемого времени (топтание на месте). Регламентная технология предусматривает разработку руководителем конечной цели управления и стратегий при возможном ограничении различных ресурсов. При этом цель будет обязательно достигнута, но в сроки, заранее трудно определимые. Достижение цели гарантируется только при жестком внутреннем или внешнем контроле хода процесса реализации поставленных целей. Рекомендуемыми структурами управления являются линейно-функциональная, продуктовая и структура, ориентированная на потребителя. Профессионализм выполнения задания определяется квалификацией руководителя, выдавшего задание, и исполнителя. БИБЛИОГРАФИЧЕСКИЙ СПИСОК

.Аникин, Б.А. Логистика: Учебник / Б.А. Аникин - М.: ИНФРА-М, 2000. - 352 с. .Аникин, Б.А. Коммерческая логистика / Б.А. Аникина, А.П. Тяпухина.: Проспект Велби, 2009. - 234 с. .Аникин, Б.А. Управление цепями поставок. Теория и практика /под ред. Б.А. Аникина и Т.А. Родкиной - М.: проспект, 2011. - 216 с. .Бауэрокс, Д. Дж. Логистика: Интегрированная цепь поставок. - 2-е изд./ Пер. с англ./ Доналд Дж. Бауэрокс, Дейвид Дж. Клосс - М.: Олимп-Бизнес, 2005. - 640 с. .Гаджинский, А.М. Основы логистики: Учебное пособие. / А.М. Гаджинский - М.: ИВЦ Маркетинг, 2001. - 124 с. .Голдсби, Т. Бережливое производство и 6 сигм в логистике: Руководство по оптимизации логистичесих процесов / Т. Голдсби, Р. Мартиченко; перевел с англ. Т.О. Ежов - Минск: Гревцов Паблишер, 2009. - 416 с. .Казарновский, А.С. Эволюция концепций логистики / А.С.Казарновский, Д.Т.Новиков, О.Д. Проценко // Российское предпринимательство. - 2003. - № 8 (44). - C. 42-45. .Лофберг, С. Концепция общей логистики / С. Лофберг // Логистика. - 1998. - №4. - С. 18-19. .Лукинский, В.С. Модели и методы теории логистики: Учебное пособие / В.С. Лукинский - СПб.: Питер, 2003.- 176 с. .Миротин, Л.Б. Основы логистики: Учеб. пособие / Гордон М.П., Сергеев В.И., Под ред. Л.Б. Миротина - М.: ИНФРА-М, 1999. - 269 с. . Миротин, Л.Б. Логистика для предпринимателя: основные понятия, положения и процедуры: Учебное пособие / Л.Б.Миротин, Ы.Э. Ташбаев- М.: ИНФРА-М, 2003. - 252 с. .Ременников, В.Б. Разработка управленческого решения: Учебное пособие для вузов / В.Б. Ременников- М.: ЮНИТИ-ДАНА, 2000. - 374 с. .Сергеева, В.И. Корпоративная логистика. 300 ответов на вопросы профессионалов / В.И. Сергеева - Инфра-М, Издательский дом, 2005. - 126 с. .Смехов, А.А. Введение в логистику / А.А Смехов. - М.: Транспорт, 1993. - 112 с. .Тряпухин, А.П. Вновь о терминологии логистики и не только…/ А.П. Тряпухин // Логистика - 2005. - №1. - С. 19-20. .Шиндина, Т.А. Основы диагностики логистической деятельности предприятия. Монография / Т.А. Шиндина - Челябинск: Изд-во ЮУрГУ, 2006. - 82 с. СОВРЕМЕННЫЕ ТЕХНОЛОГИИ ЛОГИСТИКИ ПРОИЗВОДСТВА Рекомендовано учебно-методическим советом Южно-Уральского государственного университета для магистров, обучающихся по направлению «Менеджмент» по программе «Логистика »

Челябинск Издательство ЮУрГУ 2013 СОДЕРЖАНИЕ

ВВЕДЕНИЕ . ЭВОЛЮЦИЯ РАЗВИТИЯ ЛОГИСТИЧЕСКИХ КОНЦЕПЦИЙ . КОНЦЕПЦИЯ ПЛАНИРОВАНИЯ ПРОИЗВОДСТВА. БАЗОВЫЕ ТЕХНОЛОГИИ НА ОСНОВЕ ТОЛКАЮЩИХ СИСТЕМ Технология планирования потребности в материалах (MRP I) Технология производственного планирования ресурсов (MRP II) Технология планирования потребности в распределении (DRP I) Технология планирования ресурсов в распределении (DRP II) . КОНЦЕПЦИЯ ОПЕРАТИВНОГО УПРАВЛЕНИЯ ПРОИЗВОДСТВОМ. БАЗОВЫЕ ТЕХНОЛОГИИ НА ОСНОВЕ ТЯНУЩИХ СИСТЕМ Технология точно в срок (JIT) Технология «Семь 0» Технология KANBAN Оптимизированная производственная технология (OPT) . КОНЦЕПЦИЯ ЛОГИСТИКИ ОРИЕНТИРОВАННОЙ НА СПРОС (DDT) Технология точки заказа (RBR) Технология быстрого реагирования (QR) Технология непрерывного пополнения запасов (CR) Технология автоматического пополнения запасов реагирования (AR)30 . КОНЦЕПЦИЯ ИНТЕГРАЦИИ ПРОИЗВОДСТВ . Технология программного планирования (ERP) Технология планирования ресурсов, синхронизированная с потребителями (CSRP) Технология управления цепями поставок (SCM) . КОНЦЕПЦИЯ БЕРЕЖЛИВОГО ПРОИЗВОДСТВА Технология плоского/стройного производства (Lean) Технология «Шесть сигм» (six sigma) Технология логистики в реальном масштабе времени (Time-based logistics) Технология логистики добавленной стоимости (Value added logistics) . КОНЦЕПЦИЯ УПРАВЛЕНЧЕСКИХ РЕШЕНИЙ В ЛОГИСТИКЕ ПРОИЗВОДСТВА Инициативно-целевая технология Программно-целевая технология Регламентная технология Технология управления по результатам Технология управления на базе потребностей и интересов Технология управления путем постоянных проверок и указаний Технология управления в исключительных случаях Технология управления на базе «искусственного интеллекта» Технология управления на базе активизации деятельности персонала БИБЛИОГРАФИЧЕСКИЙ СПИСОК логистическая концепция спрос интеграция производство

ВВЕДЕНИЕ

В настоящее время в логистике нет четкой границы между такими основными понятиями как логистическая концепция и технология. Логистическую технологию можно определить как стандартную (стандартизированную) последовательность (алгоритм) выполнения отдельной логистической функции и/или логистического процесса в функциональной области логистики и/или в логистической системе, поддерживаемую соответствующей информационной системой и воплощающую определенную логистическую концепцию. В свою очередь, логистическая концепция - это платформа для поддержки бизнеса и инструментарий оптимизации ресурсов фирмы при управлении основными и сопутствующими потоками. Логистическая концепция производства включает в себя следующие основные положения: - отказ от избыточных запасов; - отказ от завышенного времени на выполнение основных и транспортно-складских операций; - отказ от изготовления серий деталей, на которые нет заказа покупателей; - устранение простоев оборудования; - обязательное устранение брака; - устранение нерациональных внутризаводских перевозок; - превращение поставщиков из противостоящей стороны в доброжелательных партнеров. В отличие от логистической традиционная концепция организации производства предполагает: - никогда не останавливать основное оборудование и поддерживать во что бы то ни стало высокий коэффициент его использования; - изготавливать продукцию как можно более крупными партиями; - иметь максимально большой запас материальных ресурсов «на всякий случай». Традиционная концепция производства наиболее приемлема для условий «рынка продавца», который был в истории развития хозяйствования в странах с плановой экономикой. Логистическая концепция приемлема для условий «рынка покупателя» в условиях рыночной экономики предпринимательского типа. Производство в условиях рынка может выжить лишь в том случае, если оно способно быстро менять ассортимент и количество выпускаемой продукции. До 70-х гг. весь мир решал эту задачу за счет наличия на складах запасов готовой продукции. Сегодня логистика предлагает адаптироваться к изменениям спроса за счет запаса производственной мощности. Запас производственной мощности возникает при наличии качественной и количественной гибкости производственных систем. Качественная гибкость обеспечивается за счет наличия универсального обслуживающего персонала и гибкого производства. Количественная гибкость может обеспечиваться через резерв рабочей силы или резерв оборудования. Применение производственной гибкости представляет собой выбранную стратегию управления бизнесом которая и формирует логистическую технологию и концепцию. В процессе эволюции логистики возникли и получили интенсивное развитие такие логистические технологии, как:- Requirements/resource planning (планирование потребностей/ресурсов); JIT - Just-in-time (точно в срок);- Lean Production («плоское производство»). Среди прочих логистических технологий, появившихся в последние время, можно отметить:- Demand-driven techniques (логистика, ориентированная на спрос); SCM - Supply chain management (управление цепью поставок); Новейшими технологиями являются:based logistics (логистика в реальном масштабе времени);added logistics (логистика добавленной стоимости);logistics (виртуальная логистика);logistics (электронная логистика), а также другие. Указанным концепциям и технологиям соответствуют базовые логистические системы. Базовых логистических систем всего две: тянущая и толкающая. А базовых производственных концепций всего три: информационная, маркетинговая и интегральная. Именно базовые системы являются основой современным логистическим технологиям.

|

|||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 657; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.225.255.134 (0.349 с.) |