Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Расчет и проектирование машин непрерывного транспорта, входящих в систему механизацииСтр 1 из 7Следующая ⇒

Расчет и проектирование машин непрерывного транспорта, входящих в систему механизации Общие указания

Определение параметров машины непрерывного действия непрерывный конвейер ленточный барабан К основным параметрам машины непрерывного действия относят: производительность машины; длину транспортирования; конфигурацию трассы и т.д. Чтобы определить параметры машины непрерывного транспорта (НТ) и составить ее техническую характеристику необходимо обратится к схеме механизации ПРТС работ и уточнить в какой части схемы механизации установлена проектируемая машина (прием груза, отправление груза со склада и т.д.). Производительность проектируемой машины непрерывного действия принимается из расчета системы механизации СО ПРТС работ (с учетом той операции, где задействована машина) [1]. После чего составляют техническую характеристику машины. Например: техническая характеристика ленточного конвейера. 1. Производительность . Длина транспортирования груза L = 10 метров. . Транспортируемый груз - соль ( . Число дней работы предприятия . Суточный грузопоток приема груза ГС = 220 т/сутки. . Скорость транспортирования груза . Тип трассы (горизонтальная, наклонная, смешанная: наклонно-горизонтальная, горизонтально-наклонная и т.д.) . Мощность привода - устанавливают после определения тягового усилия и расчета мощности двигателя. . Режим работы конвейера. Определение режима работы конвейера

Основными показателями для расчета конвейера и его узлов на прочность и долговечность является характеристика нагружения и продолжительности действия нагрузок. Работа конвейера характеризуется тремя показателями: - фактором времени работы; - нагрузками, действующими на конвейер и его элементы в период нагружения; - условиями производства и окружающей среды. Совокупность этих показателей определяет классы использования, расчетные и эксплуатационные режимы работы конвейера.

Расчет ленточного конвейера

Определив режим работы конвейера и составив его техническую характеристику переходят к расчету основных элементов конвейера. Расчеты, необходимые для проектирования ленточного конвейера на основе составленной технической характеристики целесообразно проводить в следующей последовательности. Если скорость движения ленты u не задана, то она выбирается в зависимости от характеристики груза, его плотности, ширины ленты и условий эксплуатации конвейера (табл. 1 Приложения). Перед определением ширины ленты необходимо выбрать тип роликовых опор. Ролики являются наиболее массовым узлом ленточных конвейеров [1] и их стоимость достигает 30% общей стоимости конвейера.

Определение ширины ленты Ширину ленты при плоских роликовых опорах определяют по формуле

где

Кb - коэффициент, зависящий от угла наклона конвейера. Ширину ленты при желобчатых роликоопорах конвейера определим по формуле

где КП - коэффициент площади поперечного сечения груза на ленте. Коэффициенты КП и Кb рекомендуют выбирать по табл. 3 (Приложения). Проектный размер

Выбор роликовых опор Важнейшими параметрами ролика (ГОСТ 22645-77 и ГОСТ 22646-77) являются его диаметр dР, размеры и тип подшипников. Эти параметры определяются по действующей нагрузке, зависящий от расстояния между роликоопорами и распределенной массы груза (насыпной плотности), параметров ленты (ширина ленты), скорости и крупности груза.

Таблица 4 - Рекомендации по выбору диаметра роликоопор

Массу вращающихся частей роликовых опор в приближенных расчетах применяют эмпирические зависимости: - для трехроликовой опоры - для однороликовой опоры где dР - диаметр ролика, мм;

Шаг между роликоопорами рабочей ветви (lPР) и холостой ветви (lРХ = lPР×2) принимаем по табл. 4 (Приложения). Выбор шага роликовых опор в пункте загрузки основан на двух соображениях. При малых значениях шага снижаются амортизирующие свойства провисающей между опорами ленты. Увеличение шага из-за возросшего провеса может привести к образованию недопустимых зазоров между лентой и направляющими бортами загрузочного устройства и возникновению просыпи мелких фракций и порезов наружной обкладки ленты. Для горизонтальных конвейеров длиной до 250…300 м шаг опор на груженной ветви ленты в зоне действия больших натяжений по мере приближения к приводному барабану можно увеличивать до 2,0…2,2 м. Увеличенный шаг роликовых опор, способствуя улучшению прилегания ленты к роликам, повышает их взаимное сцепление и уменьшает поперечную жесткость желоба ленты, снижая тем самым стремление ленты к поперечному смещению. Для центрирования хода ленты применяют центрирующие роликовые опоры. На конвейерах длиной менее 15 м центрирующие опоры не устанавливают. Тяговый расчет Для выполнения тягового расчета необходимо знать схему трассы (рис. 3) с размерами характерных участков и местами расположения сосредоточенных сил сопротивлений; распределенные погонные нагрузки ленты, груза и вращающихся частей роликоопор; коэффициенты сопротивлений движению ленты. Обозначим характерные точки трассы конвейера, начиная нумерацию с точки с наименьшим натяжением. Обычно эта точка находится в месте сбегания ленты с приводного барабана. При известной схеме конвейера и значения полного тягового фактора Для перемещения сыпучих грузов необходимо дополнительно рассчитать силу сопротивления движению ленты при загрузке на ленту

С - коэффициент сопротивления загрузочного устройства для сыпучих грузов рекомендуется принимать С = 1,2. Определяющим является коэффициент сопротивления движению на прямолинейных участках ветвей конвейера (табл. 5), который для грузовой (рабочей) ветви учитывает силы сопротивления вращению роликов от трения в подшипниках и уплотнениях (20…25%), от вдавливания роликов в ленту (10…15%), от изгибов ленты (10…20%) и от деформирования груза и сжатия ленты в момент прохождения через опору (40…50%). В расчетах наклонных конвейеров принимают одинаковые значения коэффициентов сопротивления для обеих ветвей конвейера.

Таблица 5 - Коэффициент сопротивления движению ленты конвейера

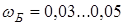

Для конвейеров, работающих при низких температурах (ниже -20°), значения w следует увеличить на 40%. При высоких скоростях движения ленты (более 3 м/с) необходимо принимать повышенное значение коэффициента wu, исходя из зависимости

wu = wu + кu × Du,

где кu» 1,5 × 10-3 - коэффициент скорости; Du - разность скоростей, Du = u - 3,0 м/с. Определяют минимальное натяжение ленты по формуле

Принимаем привод конвейера с одним приводным (ведущим) барабаном, угол обхвата лентой которого Определим натяжения в характерных точках (рис. 3). Точка 1: Точка 2:

где Точка 3:

где

Точка 4:

где Условие отсутствия пробуксовки ленты на барабане согласно формуле Эйлера

Согласно формулы Эйлера для рассматриваемого случая Решив систему уравнений, находим натяжение

Если полученная величина натяжения ленты в набегающей ветви ( В противном случае принимаем

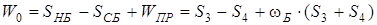

Подставляя значение По полученным данным строим диаграмму растягивающих усилий, где по оси ординат откладываем натяжения в тяговом органе, а по оси абсцисс - характерные точки натяжений по длине конвейера. Диаграмма натяжений Тяговое усилие определим по формуле

где

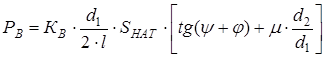

Расчет натяжных устройств Усилие нагружения натяжной станции определяют по формуле

где Т - сила сопротивления передвижению корпусов подшипников в направляющих или тележки натяжной станции. Принимают Т = 150 Н; КП = 1,1 - коэффициент, учитывающий потери на отклоняющихся барабанах. При длине транспортирования до 35 метров следует применять натяжную станцию винтового типа, свыше 35 метров - грузового типа. Для винтового устройства с двумя натяжными винтами, усилие, воспринимаемое одним винтом:

где Натяжные винты проверяются по напряжениям растяжения (сжатия), а при их проектировании по величине Р определяют необходимый диаметр резьбы (внутренний) винтов, принимая по ГОСТу ближайшее большее значение. Резьба натяжных винтов должна быть трапецеидальной или квадратной, а для небольших усилий - обычная - крепежная. Необходимый диаметр резьбы по допустимым напряжениям сжатия

где Усилие, прилагаемое к рукоятке винта или ключу длиной l, Н

где y = 4…6° - угол подъема винтовой линии; j = 6° - приведенный угол трения; m = 0,25 - коэффициент трения в торце упорной поверхности гайки. Рабочий ход натяжного устройства

где Принимают

Тяговый расчет

На трассе показываем: высоту подъема груза (Н), место расположения приводного и натяжного барабанов и нумерацию характерных точек 1, 2, 3 и 4. Расчет начинают с точки наименьшего натяжения ленты ( Итак, принимаем

где КЗ ×= 1 +

Принимают

где Натяжение ленты в точке 3 определена раннее по формуле (55). При переходе против движения ленты

Действительное число прокладок в ленте определяют по методике приведенной для ленточного транспортера, по формуле (11) с учетом, что коэффициент запаса прочности ленты m = 8…10. Длина барабана

Диаметр приводного барабана для быстроходных элеваторов с центробежной разгрузкой находят по формуле

Вычисленный диаметр барабана принимается стандартным до ближайшего размера из номинального ряда значений по ГОСТ 44644-77: 200; 250; 315; 400; 500; 630; 800; 1000; 1250; 1400; 1600; 2000; 2500 мм. Полюсное расстояние определяют по формуле

где При центробежной разгрузке выполняется условие Тяговое усилие

где

Список литературы

1. Зуев Ф.Г. и др. Подъемно-транспортные машины зерноперерабатывающих предприятий. - М.: Колос. Учебное пособие, 1978, с. 264. 2. Зуев Ф.Г. и др. Справочник по транспортирующим и погрузочно-разгрузочным машинам. - М.: Колос, 1983, с. 329 . Соколенко А.И. и др. Погрузочно-разгрузочное и транспортное оборудование в перерабатывающей промышленности. - К.: Урожай, 1990, с. 148 . Чернавский С.А. Курсовое проектирование деталей машин. М., 1986 г. . Александров М.П. Подъемно-транспортные машины. Учебник для ВУЗов. - М.: Высшая школа, 1985, с. 520 . Иванченко Ф.Г. и др. Расчеты грузоподъемных и транспортирующих машин. Учебное пособие. - К.: Вища школа, 1978, с. 574 . Иванченко Ф.И. Конструкция и расчет подъемно-транспортных машин. Учебник для ВУЗов, 2-е издание. - К.: Вища школа, 1988, с. 423. Расчет и проектирование машин непрерывного транспорта, входящих в систему механизации Общие указания

|

|||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 322; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.145.183.137 (0.094 с.) |

||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||||

= 45 т/ч.

= 45 т/ч. = 1,2 т/м3). При транспортировании штучного груза (например, мешки с мукой), указывается масса (кг) и габаритные размеры стандартного мешка.

= 1,2 т/м3). При транспортировании штучного груза (например, мешки с мукой), указывается масса (кг) и габаритные размеры стандартного мешка. = 250 дней.

= 250 дней. , м/с (выбирают в зависимости от свойств перемещаемого груза, ширины ленты, угла наклона трассы).

, м/с (выбирают в зависимости от свойств перемещаемого груза, ширины ленты, угла наклона трассы). , (4)

, (4) - скорость транспортирования, см. табл. 1 (Приложения);

- скорость транспортирования, см. табл. 1 (Приложения); - насыпная (объемная) плотность груза, кг/м3, определяемая по табл. 2 (Приложения);

- насыпная (объемная) плотность груза, кг/м3, определяемая по табл. 2 (Приложения); - угол естественного откоса, выбираемый для каждого груза по табл. 2 (Приложения);

- угол естественного откоса, выбираемый для каждого груза по табл. 2 (Приложения); , (5)

, (5) выбираем ближайшее большее из номинального ряда по ГОСТ 22644-77: 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм.

выбираем ближайшее большее из номинального ряда по ГОСТ 22644-77: 400; 500; 650; 800; 1000; 1200; 1400; 1600; 2000; 2500; 3000 мм. , кг;

, кг; , кг,

, кг, ,

,  - эмпирические коэффициенты: для ролика легкого типа

- эмпирические коэффициенты: для ролика легкого типа  (принимается в зависимости от материала поверхности барабана и условий работы конвейера по табл. 5 Приложения), тяговый расчет выполняют методом обхода трассы тяговым органом по точкам от сбегающей ветви на приводном барабане по ходу движения ленты, по которому суммируют все силы сопротивлений, возникающие при движению ленты.

(принимается в зависимости от материала поверхности барабана и условий работы конвейера по табл. 5 Приложения), тяговый расчет выполняют методом обхода трассы тяговым органом по точкам от сбегающей ветви на приводном барабане по ходу движения ленты, по которому суммируют все силы сопротивлений, возникающие при движению ленты. .

.

, Н (6)

, Н (6) , Н (7)

, Н (7) °. Барабан выполнен из стали.

°. Барабан выполнен из стали. . (8)

. (8) , Н, (9)

, Н, (9)

- сопротивление движению ленты на участке 1-2 (холостая ветвь) - рис. 1.

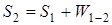

- сопротивление движению ленты на участке 1-2 (холостая ветвь) - рис. 1. =

=  , Н, (10)

, Н, (10) - коэффициент сопротивления движению ленты на отклоняющихся устройствах (барабаны концевые и промежуточные). Принимают

- коэффициент сопротивления движению ленты на отклоняющихся устройствах (барабаны концевые и промежуточные). Принимают  =

=

, Н, (11)

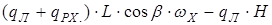

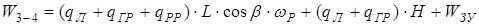

, Н, (11) - сопротивление движению на участке 3-4 (рабочая ветвь.)

- сопротивление движению на участке 3-4 (рабочая ветвь.) , (12)

, (12) .

. в точке 1:

в точке 1: (13)

(13) ) меньше величины минимального натяжения ленты на рабочей ветви конвейера

) меньше величины минимального натяжения ленты на рабочей ветви конвейера  , определенной ранее, то принимаем

, определенной ранее, то принимаем  .

. ,

,  и

и  , (14)

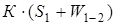

, (14) - сопротивление движению ленты на приводном барабане;

- сопротивление движению ленты на приводном барабане; , Н (24)

, Н (24) , Н (25)

, Н (25) = 1,5 … 1,8 - коэффициент, учитывающий неравномерность распределения сил между винтами.

= 1,5 … 1,8 - коэффициент, учитывающий неравномерность распределения сил между винтами. , мм (26)

, мм (26) = 20 МПа - допускаемое напряжение сжатия.

= 20 МПа - допускаемое напряжение сжатия. , (27)

, (27) = 0,6…0,7 - коэффициент распределения усилий между винтами;1, d2 - средний диаметр резьбы винта и средний диаметр опорной поверхности гайки соответственно;

= 0,6…0,7 - коэффициент распределения усилий между винтами;1, d2 - средний диаметр резьбы винта и средний диаметр опорной поверхности гайки соответственно; , м, (28)

, м, (28) - коэффициент, учитывающий угол наклона конвейера.

- коэффициент, учитывающий угол наклона конвейера. =0,86 - при β £ 10°;

=0,86 - при β £ 10°;  - коэффициент использования ленты по натяжению (принимают 0,1…0,8);

- коэффициент использования ленты по натяжению (принимают 0,1…0,8); = 0,015 - относительное упругое удлинение ленты.

= 0,015 - относительное упругое удлинение ленты. = 500…1000 Н), которая обычно находится в месте набегания ленты на натяжной барабан.

= 500…1000 Н), которая обычно находится в месте набегания ленты на натяжной барабан. =

=  . Натяжение ленты в точке 2 определяют по формуле

. Натяжение ленты в точке 2 определяют по формуле = КЗ ×

= КЗ ×  - коэффициент сопротивления движению ленты на нижнем барабане;

- коэффициент сопротивления движению ленты на нижнем барабане; - коэффициент сопротивления движению ленты на отклоняющихся устройствах (барабаны концевые и промежуточные).

- коэффициент сопротивления движению ленты на отклоняющихся устройствах (барабаны концевые и промежуточные). - при угле обхвата лентой барабана a = 90°;

- при угле обхвата лентой барабана a = 90°;  - при угле обхвата a = 180°и подшипниках качения [2, с. 37];ЗАЧ - сопротивление при зачерпывании груза ковшами в башмаке нории

- при угле обхвата a = 180°и подшипниках качения [2, с. 37];ЗАЧ - сопротивление при зачерпывании груза ковшами в башмаке нории , (58)

, (58) и

и  - коэффициенты, зависящие от размера груза:

- коэффициенты, зависящие от размера груза:  = 1,5…3 и

= 1,5…3 и  = 2…3 - для средней и малой величине;

= 2…3 - для средней и малой величине;  = 1…1,2 и

= 1…1,2 и  . (59)

. (59) , мм. (60)

, мм. (60) , мм (61)

, мм (61) , мм, (62)

, мм, (62) - частота вращения приводного барабана, мин-1 (см. п. 2.4.1., ф. (29)).

- частота вращения приводного барабана, мин-1 (см. п. 2.4.1., ф. (29)). <

<  , а при гравитационной

, а при гравитационной  ³

³  . Полученные числа согласовывают с принятым ранее способом разгрузки ковшей. При необходимости корректируют числа DБ и

. Полученные числа согласовывают с принятым ранее способом разгрузки ковшей. При необходимости корректируют числа DБ и  .

. (Н) определяют по формуле

(Н) определяют по формуле , (63)

, (63) - сопротивление движению ленты на приводном барабане;

- сопротивление движению ленты на приводном барабане; - коэффициент сопротивления.

- коэффициент сопротивления.