Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Норма производительности пневмомеханической прядильной машины и норма обслуживания прядильщицыСодержание книги

Поиск на нашем сайте

Пневмомеханическая прядильная машина марки БД-200-РН 1. Характеристика машины: - число прядильных камер на машине а - 200; - частота вращения прядильных камер nК, мин-1 - 65000. 2. Характеристика заправки продукта: - линейная плотность пряжи Тп, текс - 29; - коэффициент крутки aт - 50,6; - линейная плотность ленты Тл, текс - 3800; - масса ленты в тазу Gт, кг - 6; - масса пряжи бобины Gб, кг - 2; - число обрывов пряжи на 1000 камер в час, rо.п - 40; - число обрывов ленты на 1000 камер в час, rо.л - 10. 3. Характеристика организационных условий: - продолжительность смены Тсм, мин - 480; - коэффициент сменности Кс = 2; - скорость передвижения прядильщицы Vф, м/с - 0,7; - число рабочих при чистке и заправке прядильных камер, чУ - 1. 4. Расчеты: Число кручений на 1 м пряжи, кр/м:

Теоретическая производительность прядильной камеры, кг/ч:

Теоретическая производительность прядильной камеры, км/ч:

Машинное время формирования бобины:

Норма производительности прядильной камеры, кг/ч:

где Кпв - коэффициент полезного времени:

Кб - коэффициент по группе б, учитывающий потери, связанные с обслуживанием рабочего места:

где Тб - время ухода за рабочим местом, расчет которого приведен в табл. 6.1. Время обслуживания рабочего места

Кн - коэффициент наматывания вычисляют по формуле:

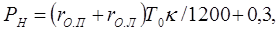

где Рн - процент ненаматывания, %: а) из-за обрывов пряжи и ленты: Рн1 = (rО.П + rО.Л) Т0k/1200; б) из-за обрыва пряжи и ленты при заправке в утреннюю смену: Рн1 = 0,3 и суммарный процент ненаматывания:

где Т0 - продолжительность одного обхода прядильщицы, мин; k - коэффициент, учитывающий неравномерность обхода и обрывности (k = 1,5-1,7). Для вычисления коэффициента наматывания необходимо предварительно рассчитать норму обслуживания прядильщицы и длительность одного обхода Т0. Норма обслуживания прядильщицы равна:

где Кз.р - коэффициент загруженности рабочими приемами: Кз.р - 0,7-0,75 в зависимости от уровня механизации работ по обмахиванию; в расчете принимаем Кз.р = 0,7; Тр - общее время занятости прядильщицы выполнением рабочих приемов на единицу оборудования (обычно на сторонку машины); в расчете принято 100 прядильных мест. Расчет загруженности прядильщицы см. в табл. 6.2. Время Тр занятости прядильщицы на одной сторонке 100 камер за смену

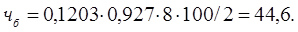

Число бобин, формируемых 100 прядильными камерами в смену:

Число тазов, сменяемых на 100 прядильных камерах в мену:

где Кп - коэффициент, учитывающий дополнительное число тазов для поддержания разгона; принимаем Кп = 1,08. Число обрывов на 100 прядильных камерах в смену: - пряжи:

- ленты:

Число камер, подвергающихся чистке в смену:

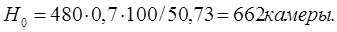

Расчетная норма обслуживания прядильщицей прядильных камер при Тр = 3044 с = 50,73 мин:

Оптимальную зону обслуживания прядильщицей при вычисленной норме Но = 662 камеры определим для двух вариантов зоны обслуживания Но(1) = 6 сторонок (600 камер) и Но(2) = 7 сторонок (700 камер). Различие обусловлено разной продолжительностью То одного обхода маршрута прядильщицей и, следовательно, разным процентом ненаматывания и различным Кпв. При длине маршрута L = 17,14 м, ширине машины В = 0,995 м, ширине прохода Впр = 1,0 м протяженность двустороннего маршрута прядильщицы, м:

Продолжительность одного обхода маршрута прядильщицей, мин:

Сравнительные результаты показателей, характеризующих потери от ненаматывания, использования оборудования и рабочей силы при выпрядании пряжи Т = 29 текс и обслуживании прядильщицей шести и семи сторонок пневмомеханических прядильных машин, приведены в табл. 6.3.

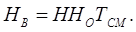

Расчетная норма выработки прядильщицы за смену (8 часов), кг:

Данные таблицы позволяют сделать вывод о том, что при обслуживании прядильщицей семи сторонок вместо шести: - потеря выработки пряжи в 1,2 раза больше:

- норма производительности оборудования существенно не различается; - выработка прядильщицы в 1,16 раз больше, т.е. лучше использование рабочей силы. Выбор оптимальной зоны обслуживания прядильщицей должен соответствовать условиям работы предприятия и приоритетным показателям всей их совокупности. При Но = 7 сторонок, То = 8,1 мин; k = 1,6 процент ненаматывания равен:

а коэффициент наматывания:

и

Норма производительности прядильной камеры:

Результаты проектирования представляют по форме (форма 6.1).

|

||||||||||||||||||||||||||||||||||||||||

|

Последнее изменение этой страницы: 2020-03-14; просмотров: 532; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.23.101.75 (0.006 с.) |

|||||||||||||||||||||||||||||||||||||||||