Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь FAQ Написать работу КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Розрахунок технологічної собівартості токарної операціїСодержание книги

Поиск на нашем сайте

Технологічний процес виготовлення кожної деталі можна спроектувати в декількох варіантах, які забезпечують виконання заданих технічних умов. Найбільш економічний варіант вибирають, співставляючи техніко-економічні показники, які характеризують ці варіанти. Повну оцінку варіантів проводять, порівнюючи собівартість виготовлення деталі. Враховуючи, що порівнянню підлягають окремі операції (або групи операцій), оцінку варіантів доцільно виконувати порівнянням технологічної собівартості виконання операції. Розрахунок собівартості виготовлення деталі можна здійснити методом прямого калькулювання або нормативним методом. Розрахуємо собівартість для токарної операції 010 методом прямого калькулювання [40, c. 98-102]:

C0=M+З+Е+І+А+П+О+Р,

де М – вартість заготовки; З – заробітна платня робітника; Е - затрати на електроенергію; І - затрати на інструмент; А - затрати на амортизаційні відраховування; П - затрати на експлуатацію пристроїв О - затрати на утримання обладнання; Р – затрати на поточний ремонт. 1) Вартість заготовки: вартість 1т Сталь 20 - складає 12000 грн.; вартість деталі вагою 10,8 г = 1,3 грн. 2) Заробітну платню робітника визначають за трудомісткістю обробки у відповідності з діючою тарифною сіткою за формулою:

де

3) Затрати на електроенергію:

де Для токарного станка 16K20

Отже 4) Затрати на різальний інструмент

де

де n – кількість проточок до повного спрацювання інструмента;

Іншим способом затрати на різальний інструмент можна визначити за одиницю його роботи. Вартість роботи різального інструменту за: 1 хв. = 0,2 грн.;

Затрати по експлуатації вимірювальних інструментів малі, тому при розрахунках економічної ефективності їх можна не враховувати. Затрати на експлуатацію пристроїв (виготовлення оправки)

Cз – загальна вартість пристрою (гр.) по фактичній або плановій оцінці; Кз – коеф. збільшення вартості за рахунок поточного ремонту; Ф – фонд часу обладнання, станко-хв.. Cз= 8,0 грн.; Кз=1;

5) Втрати на амортизаційні відрахування:

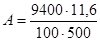

де Сб – початкова балансова вартість обладнання, грн., Сб = 9400 грн. Н – норма амортвідрахувань, %; Н= 11,6 %, N=500 шт.

Затрати на армотизацію на одиницю прдукції для однозмінної роботи:

де 6) Затрати по утримуванню обладнання на одиницю прдукції:

де

С0= З1+З2+З3+М,

де З1,З2,З3 – частка заробітної плати верстатника, змащика, слюсаря, грн., М – вартість матеріалів. Частка заробітної плати верстатника IV-го розряду:

З1верст=Тз

де Тз – тарифна годинна ставка заробітної плати наладчика IV-го розряду; К – тарифний коефіцієнт, відповідний розряду робіт. З1верст=3 Частка заробітної плати наладчика IV-го розряду: З2нал=Тз Вартість мастильних, обтирочних матеріалів, охолоджуючих рідин М=0,8 грн. С0=3,3+4,125+0,8=8,22 (грн.);

7) Затрати на поточний ремонт обладнання Р складають 10% від балансової вартості Сб. Р=0,1

Технологічна собівартість токарної операції: C0=M+З+Е+І+А+П+О+Р=1,3+0,56+0,013+0,08+0,052+0,0065+0,016+0,006=2,03 (грн) Висновки Завданням на курсовий проект з предмету "Технологія приладобудування" було розробка технологічного процесу виготовлення гвинта. Даний проект включає в себе пояснювальну записку і графічну частину проекту. В пояснювальній записці визначені - тип виробництва, вибрано спосіб одержання заготовки, вибрані бази та методи обробки поверхонь, встановлений оптимальний варіант технологічного процесу, розраховані припуски і режими різання, а також проведено нормування технологічного процесу. В графічній частині розроблені: деталь-заготовка, операційні карти технологічного процесу. Перелік посилань 1. В.В. Федак, Е.А. Кузьміна Методичні рекомендації по виконанню курсового проекту з курсу "Технологія приладобудування". - У.: В-во Електро, 1996. 2. А.Н. Оглоблин Основы токарного дела. - Машиностроение, 1974. 3. З.Н. Гулида Металорвжущие станки й инструменты. – М.; Высшая школа, 1976. 4. Руденко П.О Проектування технологічних процесів у машинобудуванні: Навч. Посібник.-К.: Вища шк., 1993.-414с.

|

||||

|

Последнее изменение этой страницы: 2020-03-02; просмотров: 137; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 18.116.85.204 (0.008 с.) |

, (грн.).

, (грн.). - штучно-калькуляційний час на виконання операції,

- штучно-калькуляційний час на виконання операції,  = 6,1 хв.;

= 6,1 хв.; -годинна тарифна ставка заробітної плати IV-го розряду верстатника

-годинна тарифна ставка заробітної плати IV-го розряду верстатника  =5 грн.

=5 грн. - тарифний коефіцієнт, відповідний розряду робіт,

- тарифний коефіцієнт, відповідний розряду робіт,  = 1,1;

= 1,1; = 0,56(грн.).

= 0,56(грн.). ,

, - встановлена потужність електродвигунів верстата, кВт.

- встановлена потужність електродвигунів верстата, кВт. - коефіцієнт використання потужності електродвигуна,

- коефіцієнт використання потужності електродвигуна,  = 0,5;

= 0,5; - основний технологічний час на дану операцію, хв,

- основний технологічний час на дану операцію, хв,  = 0,4хв.;

= 0,4хв.; - коефіцієнт, який враховує втрати в електромережі,

- коефіцієнт, який враховує втрати в електромережі,  =0,96;

=0,96; - коефіцієнт корисної дії електродвигунів,

- коефіцієнт корисної дії електродвигунів,  = 0,95;

= 0,95; - ціна 1 кВт год. електроенергії,

- ціна 1 кВт год. електроенергії,  = 0,35 гр.

= 0,35 гр. = 0,013 (грн.).

= 0,013 (грн.). ,

, - початкова вартість інструмента, грн.;

- початкова вартість інструмента, грн.; - загальний час експлуатації, хв.;

- загальний час експлуатації, хв.; - штучний час операції,

- штучний час операції,  = 5.8 хв.

= 5.8 хв. - затрати на переточку до повного спрацювання інструментів;

- затрати на переточку до повного спрацювання інструментів; ,

, - нормативний час на одну заточку, хв.;

- нормативний час на одну заточку, хв.; - заробітна плата заточника за 1 хв з нарахуваннями по соцстраху, грн.

- заробітна плата заточника за 1 хв з нарахуваннями по соцстраху, грн. = 0,4;

= 0,4; =0,08 (грн.).

=0,08 (грн.). ,

, = 0,0065 (грн.)

= 0,0065 (грн.) ,

, = 2.18 (грн.).

= 2.18 (грн.). ,

, = 48.3 год.,

= 48.3 год.,  = 0,052 (грн.).

= 0,052 (грн.). ,

, =500 шт.,

=500 шт., К,

К, 1,1= 3.3 (грн.).

1,1= 3.3 (грн.). = 0,016 (грн.).

= 0,016 (грн.). = 0,006 (грн.).

= 0,006 (грн.).