Заглавная страница Избранные статьи Случайная статья Познавательные статьи Новые добавления Обратная связь КАТЕГОРИИ: ТОП 10 на сайте Приготовление дезинфицирующих растворов различной концентрацииТехника нижней прямой подачи мяча. Франко-прусская война (причины и последствия) Организация работы процедурного кабинета Смысловое и механическое запоминание, их место и роль в усвоении знаний Коммуникативные барьеры и пути их преодоления Обработка изделий медицинского назначения многократного применения Образцы текста публицистического стиля Четыре типа изменения баланса Задачи с ответами для Всероссийской олимпиады по праву

Мы поможем в написании ваших работ! ЗНАЕТЕ ЛИ ВЫ?

Влияние общества на человека

Приготовление дезинфицирующих растворов различной концентрации Практические работы по географии для 6 класса Организация работы процедурного кабинета Изменения в неживой природе осенью Уборка процедурного кабинета Сольфеджио. Все правила по сольфеджио Балочные системы. Определение реакций опор и моментов защемления |

Силикатный кирпич и силикатобетонные изделия.

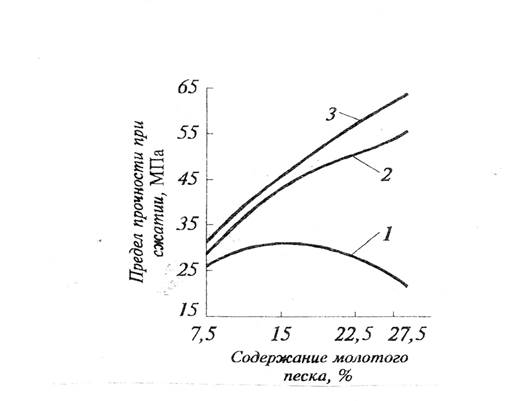

Силикатный кирпич – искусственный безобжиговый стеновой материал, изготовляемый из смеси кварцевого песка и гашеной извести прессованием с последующим затвердеванием в автоклаве под действием пара высокого давления и температуры. Современное производство силикатного кирпича состоит в следующем. Сырьевую смесь, в состав которой входит 92 – 94% песка, 8 – 6% молотой негашёной извести и 7 – 9% воды, от массы сырья тщательно перемешивают и выдерживают до полного гашения извести. Затем из этой смеси под большим давлением (15-20 МПа) прессуют кирпич, который укладывают на вагонетки и направляют по рельсам для твердения в автоклавы. В автоклаве в атмосфере насыщенного пара при давлении 0,8 МПа и температуре 175оС кирпич твердеет 8-14 ч. Из автоклава выгружают почти готовый кирпич, который выдерживают 10-15 сут. для карбонизации непрореагировавшей извести углекислым газом воздуха, в результате чего повышаются водостойкость и прочность кирпича. Выпускают одинарный (250х120х65мм), утолщённый силикатный кирпич (250х120х88), и силикатный камень (250х120х138мм). Одинарный кирпич может быть полнотелым, пустотелым. Утолщённый кирпич и силикатный камень выпускают только пустотелыми. Цвет кирпича – от молочно-белого до светло-серого. Выпускают также кирпич цветной, окрашенный в массе или по лицевым поверхностям щелочестойкими пигментами в голубой, зеленоватый, жёлтый и другие светлые цвета. Для силикатного кирпича и камней установлены марки: в зависимости от предела прочности при сжатии – 250, 200, 150, 125, 100; по морозостойкости – 50, 35, 25, и 15.

Рис. 1 Схема производства силикатного кирпича.

Водопоглощение лицевого силикатного кирпича не превышает 14%, а рядового – 16%. Марки по Мрз–ти для лицевого кирпича F25, F35, F50, а рядового – F15. Силикатный кирпич применяют наравне с керамическим для кладки стен надземных частей зданий. Вследствие недостаточной водостойкости его нельзя использовать для фундаментов и цоколей зданий ниже гидроизоляционного слоя. Не допускается применять его также для зданий с мокрым режимом эксплуатации (бани, прачечные) без специальных мер защиты стен от увлажнения, а также в условиях воздействия высоких температур (кладка печей, труб и т.п.).

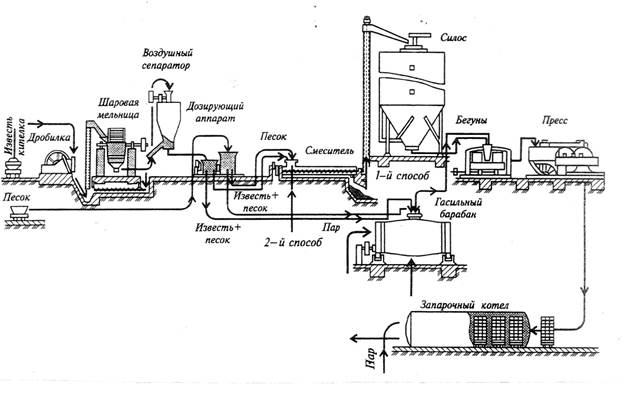

Так как при высокой температуре дегидратируется Силикатные бетоны – получают в результате автоклавного твердения рационально подобранной смеси известково-кремнезёмистого вяжущего и заполнителей. Силикатные бетоны классифицируют по плотности, максимальной крупности, виду заполнителей, структуре, пластичности смеси и области применения. Могут быть тяжёлыми бетонами ( заполнители: песок, щебень и известково-кремнезёмистое вяжущие; лёгкими бетонами ( заполнители пористые: керамзит, вспученный перлит, аглопорит и др.) и ячеистыми (пеносиликаты и газосиликаты). В силикатном бетоне применяют известково – кремнеземистое вяжущее, в состав которого входят воздушная известь и тонкомолотый кварцевый песок (взамен песка применяют золу, молотый доменный шлак). Прочность известково – кремнезёмистого вяжущего зависит от активности извести, соотношения

Рис. 2 Влияние тонкости помола и содержания кварцевого песка на прочность силикатного бетона: 1 – удельная поверхность молотого песка 1500 см2/г; 2 – то же, 2500 см2/г; 3 – то же, 4500 см2/ г

Изготовление бетонных и железобетонных изделий включает приготовление известково – кремнезёмистого вяжущего, приготовление и гомогенизацию силикатнобетонной смеси, формование изделий, автоклавную обработку. В процессе автоклавизации между всеми компонентами бетона имеют место химические взаимодействия. Тяжёлый силикатный бетон имеет плотность 1800 – 2500 кг/м3, прочность 15 – 80 МПа. Применяют для изготовления сборных бетонных и железобетонных конструкций, в том числе предварительно напряжённых. Преимущественно применяют мелкозернистые силикатные бетоны. Технология производства силикатобетонных изделий заключается в приготовлении известково-кремнезёмистого вяжущего путём совместного или раздельного измельчения песка и извести, дозирования основных компонентов, перемешивания бетонной смеси, формования изделий и их автоклавной обработки.

По основным строительным свойствам силикатные бетоны близки к цементным. Для них справедливы и основные зависимости свойств от технологических параметров, установленные для цементных бетонов. В настоящее время из плотного автоклавного бетона изготовляют, в основном несущие панели внутренних стен и крупные блоки (для наружных и внутренних стен), а также панели перекрытий. Организован выпуск панелей размером с комнату. Стойкость силикатных бетонов в воде ниже, чем цементных. Для повышения водостойкости этого материала применяют различные способы, главными из которых являются: дополнительная обработка (пропитка битумом, карбонация, покрытие кремнийорганическими водоотталкивающими соединениями); создание водостойкости гидросиликатной связи из малорастворимых силикатов кальция введением добавки доменного шлака и т. д.

|

||||||

|

Последнее изменение этой страницы: 2019-12-15; просмотров: 705; Нарушение авторского права страницы; Мы поможем в написании вашей работы! infopedia.su Все материалы представленные на сайте исключительно с целью ознакомления читателями и не преследуют коммерческих целей или нарушение авторских прав. Обратная связь - 3.147.42.168 (0.005 с.) |

, разлагается

, разлагается  и гидросиликаты кальция, а зёрна кварцевого песка при температуре 600оС расширяются и вызывают растрескивание кирпича. (рис. 1).

и гидросиликаты кальция, а зёрна кварцевого песка при температуре 600оС расширяются и вызывают растрескивание кирпича. (рис. 1). тонкости измельчения песка и параметров автоклавной обработки (температуры и давления насыщенного пара, длительности автоклавного твердения). Оптимальным будет такое соотношение такая тонкость помола песка, при которых вся

тонкости измельчения песка и параметров автоклавной обработки (температуры и давления насыщенного пара, длительности автоклавного твердения). Оптимальным будет такое соотношение такая тонкость помола песка, при которых вся  будет связана в низко основные гидросиликаты кальция рис. 2

будет связана в низко основные гидросиликаты кальция рис. 2